Идеальное размещение, максимальная производительность: обеспечение правильного выравнивания нагревателя реле с помощью машинного зрения

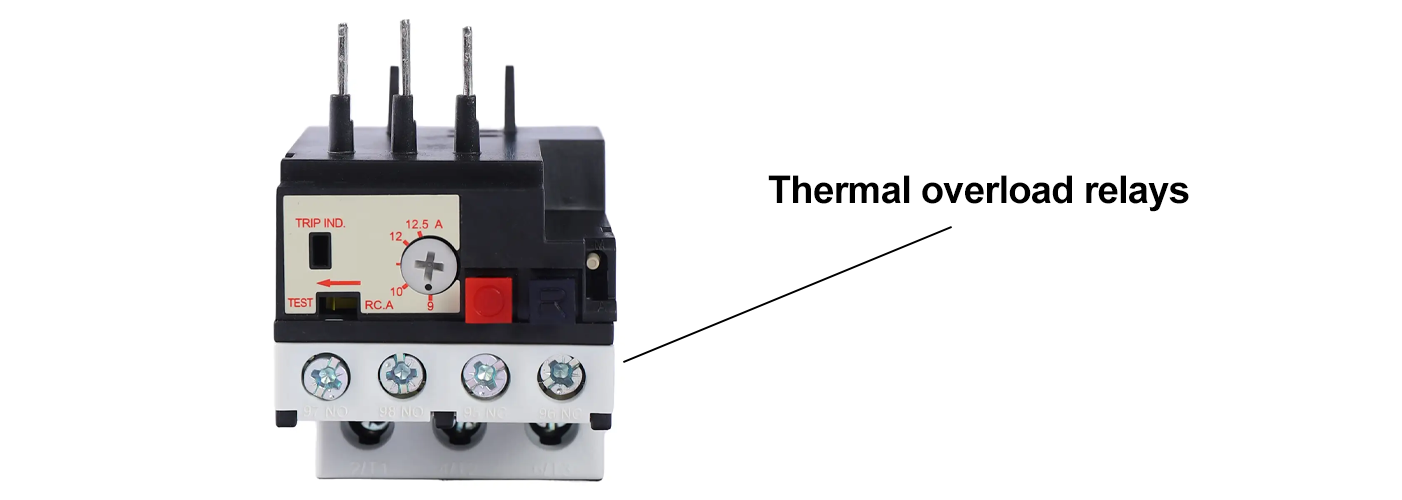

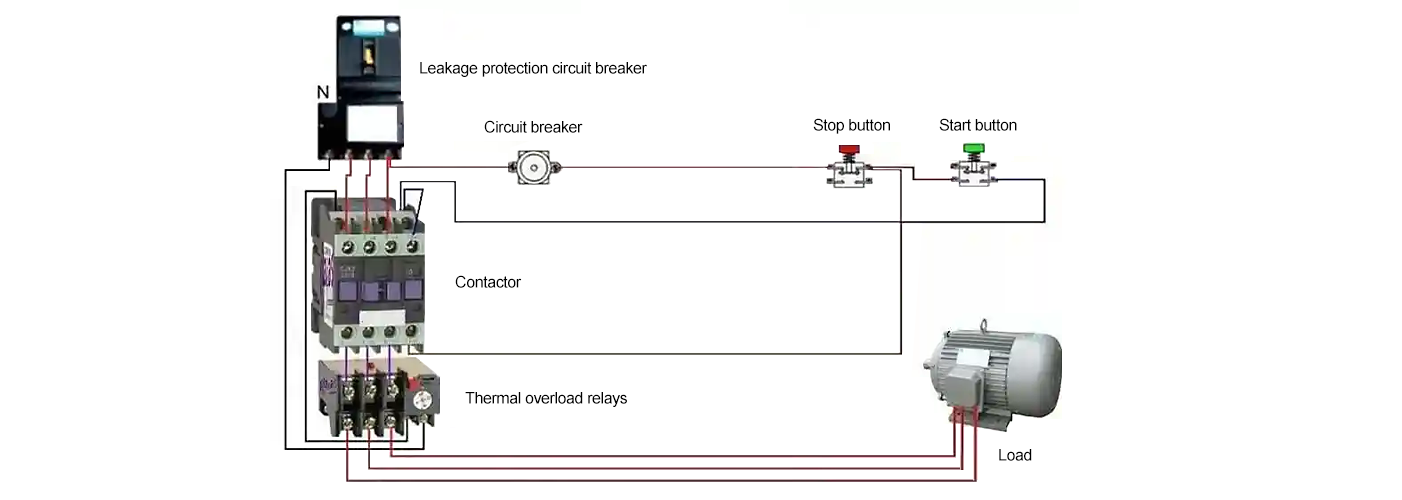

В мире электрических компонентов доля миллиметра может стать разницей между надёжным продуктом и катастрофическим отказом. Особенно это актуально для тепловых реле перегрузки , важных устройств, защищающих двигатели и оборудование от повреждений при скачках тока. Основным элементом этих реле является нагревательный элемент —и его точное позиционирование обязательно.

Ручная проверка этого важного выравнивания медленна, нестабильна и практически невозможна на высоких скоростях производства. Именно поэтому производители обращаются к машинное зрение . Эта передовая технология обеспечивает идеальное положение нагревательного элемента каждый раз, гарантируя точность, надёжность реле и, что наиболее важно, его функцию безопасности.

1. Требование точности: почему важен правильный зазор

Задача нагревательного элемента реле заключается в выработке тепла, пропорционального току, проходящему через него. Это тепло затем активирует биметаллическую пластину или другой тепловой механизм, вызывая срабатывание реле и размыкание цепи при возникновении опасной перегрузки.

Точность: Физический зазор и параллельность между нагревательным элементом и механизмом срабатывания напрямую влияют на характеристику срабатывания реле. Неправильное расположение может привести к преждевременному срабатыванию (ложные отключения) или, что гораздо хуже, к запоздалому срабатыванию (повреждение двигателя).

Последовательность: Каждое реле должно работать одинаково. Только автоматизированная, точная проверка может гарантировать такую равномерную производительность миллионов единиц оборудования.

Безопасность: Сертификации UL, CSA и другие требования по безопасности предъявляют высокие требования к точности и надежности устройств защиты. Безупречное позиционирование является основным условием для соответствия этим строгим нормативным стандартам.

2. Структура проверки: как машинное зрение обеспечивает выравнивание тепла

Системы машинного зрения обеспечивают тщательный контроль на этапе сборки реле. Ниже описано, как эта технология гарантирует идеальное выравнивание нагревателя:

Съемка на высокой скорости: Один промышленная камера делает четкое изображение с высоким увеличением области сборки реле. Для этого часто требуется специализированный телецентрическая линза который обеспечивает изображение без искажений перспективы, что позволяет проводить точные измерения независимо от вариаций высоты компонентов.

Специализированное освещение: Достижение максимального контраста имеет ключевое значение. Подсветка или сильно рассеянное освещение в виде купола часто используется для создания силуэта нагревательного элемента, делая его края четкими и резкими для измерения относительно фоновой структуры.

Мощное программное обеспечение и алгоритмы: Основой системы является программное обеспечение, использующее сложные совпадение геометрических моделей и обнаружение краев инструменты.

(1). Проверка позиции: Программное обеспечение точно измеряет координаты $(X, Y) $ ключевых характеристик нагревательного элемента.

(2). Измерение разрыва: Он рассчитывает расстояние между нагревательным элементом и соседним компонентом (например, механизмом теплового отвода), проверяя, что он находится в пределах тесного, заранее определенного диапазона допустимых отклонений.

(3). Проверка ориентации: Он проверяет на наличие ошибок вращения, обеспечивая идеальное параллельное расположение обогревателя к требуемому положению.

(4). Решение о выходе/отходе: В миллисекундах система сравнивает измерения с критериями прохождения/провала. Сигнал "FAIL" немедленно отправляется на производственную линию, запуская механизм для отклонения неисправного реле, часто до следующего этапа сборки.

3. Посмотрите. Бизнес-процесс: надежность, производительность и рентабельность инвестиций

Внедрение машинного зрения для выравнивания реле нагревателя — это не только техническое совершенство, но и разумное бизнес-решение с очевидной отдачей.

|

Преимущество |

Описание |

|

Гарантированное качество |

Исключает человеческий фактор и ошибки, обеспечивая 100% инспекцию с документальным подтверждением правильного выравнивания. |

|

Увеличение производительности |

Инспекция выполняется за миллисекунды, что позволяет соответствовать высокой скорости автоматизированных сборочных линий и снижать узкие места в производстве. |

|

Снижение количества претензий по гарантии |

Предотвращая сбои, связанные с неправильным выравниванием, система значительно снижает риск дорогостоящих возвратов продукции и сохраняет репутацию бренда. |

|

Соблюдение нормативных требований |

Обеспечивает полные, прослеживаемые журналы данных, удовлетворяющие строгим требованиям к документации качества, предъявляемым органами по сертификации безопасности. |

|

Улучшение на основе данных |

Собранные данные выявляют тенденции и отклонения в работе сборочного оборудования, позволяя службам технического обслуживания проводить прогнозируемое обслуживание до возникновения критических ошибок. |

4. Защитите свою электрическую цепь. Защитите свою репутацию.

В устройствах, критичных с точки зрения безопасности, таких как реле тепловой перегрузки, компромисс недопустим. Ваши клиенты — и их дорогостоящее оборудование — зависят от безупречной работы ваших компонентов даже в экстремальных условиях. Визионика предлагает единственное по-настоящему масштабируемое и надежное решение для обеспечения идеального выравнивания нагревательного элемента реле.

Не оставляйте целостность вашего устройства безопасности на усмотрение случая. Свяжитесь с нами уже сегодня, чтобы узнать, как индивидуальное решение на основе машинного зрения может автоматизировать ваш контроль качества и обеспечить ту точность, которую требуют ваши реле.