Применение машинного зрения при проверке паяных соединений

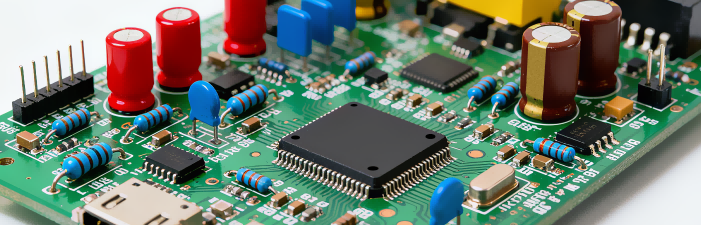

В быстро развивающейся сфере производства электроники качество паяных соединений — это не просто деталь, а решающий фактор надежности изделия и его долгосрочной производительности. Паяные соединения выполняют роль невидимого каркаса печатных плат (PCB), образуя критически важные электрические и механические связи между компонентами, такими как резисторы, конденсаторы и микросхемы. Одно дефектное паяное соединение — будь то холодная пайка, не обеспечивающая надлежащего прохождения электричества, пустота, ослабляющая структурную целостность, или перемычка, вызывающая короткое замыкание, — может привести к катастрофическим последствиям.

По мере уменьшения размеров электроники — с компонентами, достигшими размера 01005 (0,4 мм x 0,2 мм), и печатными платами, становящимися всё более плотными, с тысячами соединений, упакованных в крошечных пространствах — традиционные методы инспекции становятся всё менее эффективными. Операторы быстро устают при осмотре сотен или тысяч соединений в час, что приводит к неоднозначным оценкам: слегка неровный профиль паяного соединения один оператор может принять, а другой — отклонить. Такая субъективность не только повышает риск попадания дефектной продукции к потребителям, но и ведёт к потере ресурсов из-за ненужного переделывания соединений.

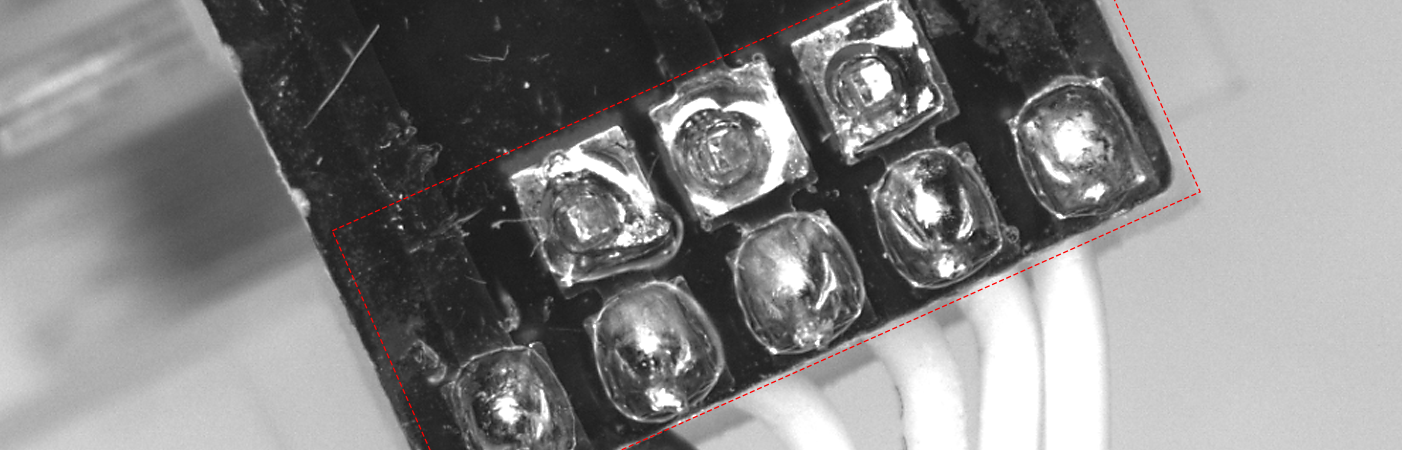

Система машинного зрения для инспекции паяных соединений представляет собой тщательно разработанное сочетание аппаратного и программного обеспечения, в котором каждый компонент работает совместно, чтобы воспроизвести и превзойти возможности человеческого зрения. В аппаратной части основными элементами системы являются камеры высокого разрешения, специализированные системы освещения, прецизионные объективы и мощный процессор. Освещение, пожалуй, является самым недооценённым, но при этом критически важным аппаратным компонентом: в отличие от стандартного освещения на производстве, которое может создавать блики на блестящих поверхностях припоя или отбрасывать тени, скрывающие детали, в системах машинного зрения используются специализированные решения. Например, коаксиальное освещение излучает свет по той же оси, что и оптическая ось камеры, уменьшая отражения от припоя и облегчая обнаружение пустот. Кольцевые светильники с их круговой конструкцией обеспечивают равномерное освещение всей печатной платы, гарантируя стабильное качество изображения даже для соединений, расположенных по краю платы.

Камеры, тем временем, выбираются в зависимости от требуемой точности инспекции. Для стандартных компонентов печатных плат достаточно камеры с разрешением 2–5 мегапикселей (МР), но для микросоединений при пайке в медицинских устройствах или электронике, используемой в аэрокосмической промышленности, необходимы камеры с разрешением 10–20 МР в паре с объективами с высоким увеличением (до 100x), чтобы фиксировать детали размером всего 1–2 микрометра. Полученные изображения затем передаются на процессор — зачастую специализированный промышленный ПК или встраиваемую систему, где начинает работать программное обеспечение.

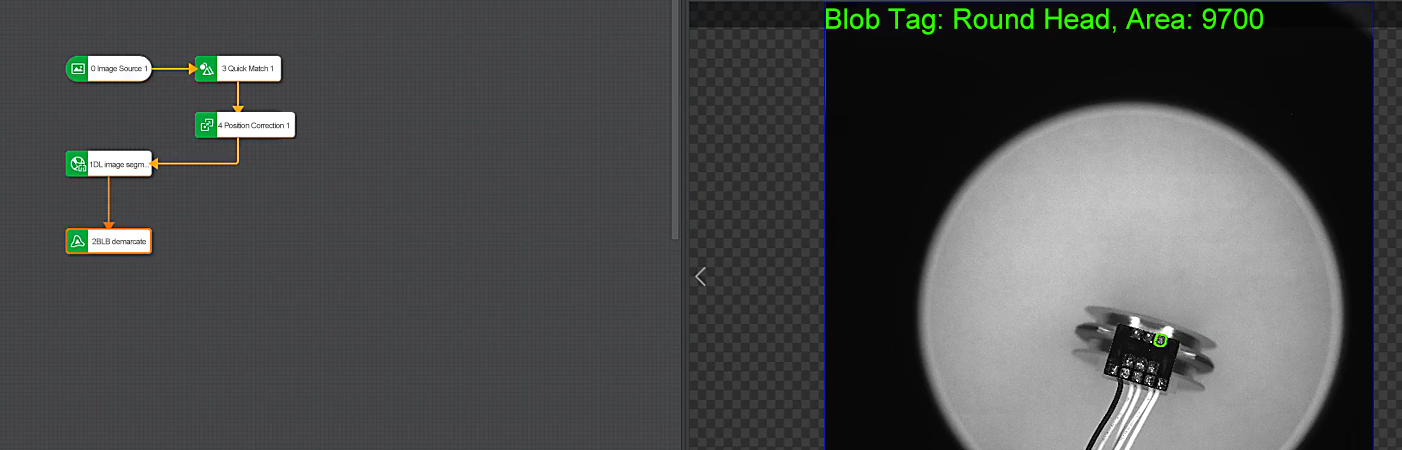

Программное обеспечение является «мозгом» системы машинного зрения, и его возможности значительно расширились с развитием машинного обучения (ML) и глубокого обучения (DL). Традиционные методы обработки изображений, такие как выделение границ (для определения контуров паяных соединений) и пороговая обработка (для разделения припоя и контактных площадок печатной платы), по-прежнему используются на этапе выделения признаков. Например, сверточная нейронная сеть (CNN) может отличить нормальный паяный шов от шва с пустотой размером 5 микрометров — деталь, которую могут не заметить даже опытные операторы, — анализируя незначительные различия в цвете, текстуре и форме. После анализа система классифицирует каждый шов как «прошел» или «не прошел» в соответствии с заранее заданными стандартами качества и формирует подробный отчет, указывая местоположение и тип дефектов для проверки инженерами.

Преимущества машинного зрения по сравнению с традиционными методами являются значительными и поддающимися измерению. Во-первых, точность и точность не имеют себе равных: системы машинного зрения могут обнаруживать дефекты размером всего в 1 микрометр, что значительно превосходит предел человеческого зрения в 20–30 микрометров (даже с увеличением). Во-вторых, консистенция устраняет вариативность человека: система применяет одни и те же критерии качества к каждому соединению каждый раз, обеспечивая, чтобы соединение, проверенное в ночную смену, оценивалось по тем же стандартам, что и в дневную. В-третьих, скорость повышает производственную эффективность: типичная система машинного зрения может проверить 10 000 паяных соединений на одной печатной плате менее чем за 10 секунд — задача, которая у оператора-человека занимает 5–10 минут. Наконец, данные-Ориентированные Инсайты обеспечивает непрерывное улучшение: система регистрирует результаты каждого контроля, позволяя производителям отслеживать тенденции появления дефектов с течением времени.

Универсальность машинного зрения сделала его незаменимым во многих отраслях. В автомобильный сектор , где печатные платы управляют критически важными системами, такими как блоки управления двигателем (ECU) и передовые системы помощи водителю (ADAS), машинное зрение обеспечивает безопасность. Дефектное соединение в модуле радара ADAS может привести к неправильному обнаружению препятствий и, как следствие, к авариям.

Несмотря на достигнутые успехи, машинное зрение сталкивается с постоянными трудностями. Одной из основных проблем является сложная конструкция печатных плат : по мере уменьшения размеров компонентов и увеличения плотности монтажа на печатных платах перекрывающиеся элементы или затенённые участки могут скрывать соединения, что затрудняет камерам получение чётких изображений. Для решения этой проблемы производители разрабатывают многокамерные системы, которые делают снимки под углами 2–4, обеспечивая охват всех соединений. Другой проблемой является обучающие данные : Алгоритмы ML/DL требуют больших и высококачественных наборов данных для эффективной работы, но создание таких наборов данных занимает много времени — разметка 10 000 изображений дефектов может занять недели. В настоящее время исследователи используют генерацию синтетических данных, при которой компьютерные модели создают реалистичные изображения паяных соединений (включая редкие дефекты), чтобы уменьшить зависимость от реальных данных.

В ближайшем будущем несколько тенденций определят развитие машинного зрения в контроле паяных соединений. Интеграция ИИ и роботов позволит выполнять немедленную корректировку: если система машинного зрения обнаружит отсутствующее паяное соединение, роботизированная рука сразу же нанесёт дополнительный припой, устраняя необходимость ручного вмешательства и сокращая простои в производстве на 20–30%. машинное зрение 3D станет более распространённой: в отличие от 2D-систем, которые фиксируют только поверхностные детали, 3D-системы используют сканирование структурированным светом для создания трёхмерных моделей соединений, что упрощает измерение объёма припоя и выявление дефектов, таких как недостаточный припой. Интеграция Интернета вещей позволит дистанционный мониторинг: производители смогут отслеживать данные инспекции в режиме реального времени из любого места с помощью облачных платформ, чтобы выявлять проблемы (например, потерю фокуса камерой) и отправлять оповещения командам технического обслуживания до остановки производства.

В заключение, машинное зрение произвело революцию в инспекции паяных соединений, устранив ограничения традиционных методов и удовлетворяя требования современного производства электроники. Его способность обеспечивать точность, стабильность, скорость и аналитические данные сделало его ключевым элементом контроля качества в различных отраслях. По мере того как электроника становится всё меньше и сложнее, машинное зрение будет играть ещё более важную роль — стимулируя инновации, повышая надёжность продукции и помогая производителям оставаться конкурентоспособными на глобальном рынке.