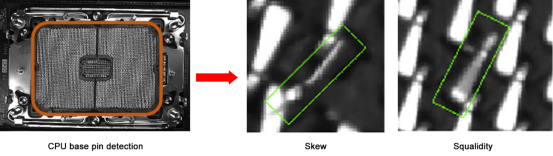

Разнообразные применения машинного зрения в производственных секторах

Основные компоненты, обеспечивающие машинное зрение в производстве

Решения освещения для машинного зрения в промышленных условиях

Освещение для машинного зрения играет ключевую роль в обеспечении точности захвата и обработки изображений. В промышленных средах выбор правильного решения по освещению критически важен для получения четких и точных визуальных данных. Адекватное освещение может определять разницу между безупречным захватом изображения и данными, нарушенными тенями или отражениями. Например, различные приложения могут требовать светодиодного освещения благодаря его энергоэффективности и долговечности, люминесцентного освещения за счет широкого спектра или лазерного освещения для точности в задачах позиционирования изображений.

Рассмотрим случай, где внедрение индивидуальных световых решений значительно повысило эффективность линии проверки качества. В одном случае замена на структурированную светодиодную систему улучшила выявление дефектов более чем на 30%. Это в основном объясняется способностью светодиодов минимизировать тени и отражения, что повышает четкость изображения системы зрения. Выбор световых решений, соответствующих конкретным факторам окружающей среды, также критически важен. Например, адекватное решение вопросов отражающих поверхностей или изменяющихся условий освещения может предотвратить нарушения качества, которые могли бы возникнуть. Промышленности необходимо уделять внимание точным световым установкам для поддержания целостности их систем машинного зрения.

Высокоскоростные измерительные датчики в производственных системах

Недавние достижения в области датчиков высокоскоростной съемки перевернули систему производства, обеспечив повышение точности и производительности. Эти датчики теперь обладают улучшенными частотами кадров и разрешением, что делает их незаменимыми в условиях быстрого производства. Датчики высокоскоростной съемки могут захватывать мельчайшие детали на удивительной скорости, что критически важно для поддержания эффективности на производственных линиях. Например, датчики с частотой кадров более 1000 кадров в секунду значительно увеличили скорость визуальных проверок, позволяя осуществлять обработку в реальном времени без замедления потока производства.

Количественные данные подтверждают эти улучшения производительности. В некоторых производственных подразделениях интеграция высокоскоростных датчиков привела к увеличению выпуска продукции на 20%, а также повысила точность обнаружения дефектов на 50%. Ведущие производители, такие как Sony и FLIR Systems, находятся в авангарде разработки этих передовых датчиков, которые всё чаще становятся основой современных технологий машинного зрения в производстве. Будущее производства выглядит перспективным, поскольку эти инновации продолжают влиять на эффективность и точность производственных систем.

Алгоритмы обработки на базе ИИ для реального времени

Алгоритмы обработки на основе ИИ стали основой анализа машинного зрения в реальном времени. Эти передовые алгоритмы позволяют системам обрабатывать визуальные данные с беспрецедентной скоростью и точностью. Используя искусственный интеллект, системы машинного зрения могут обрабатывать огромные объемы данных, выявляя закономерности и обнаруживая дефекты гораздо быстрее, чем традиционные методы. Техники, такие как машинное обучение, играют важную роль в визуальных проверках для обнаружения дефектов и распознавания образцов, революционизируя процессы контроля качества во всех отраслях.

Несколько компаний уже успешно внедрили алгоритмы ИИ для улучшения возможностей машинного зрения. Например, ведущий производитель электроники достиг увеличения точности обнаружения дефектов на 40% после интеграции систем визуального контроля, управляемых ИИ. Масштабируемость этих решений на основе ИИ обещает еще большие достижения в будущем, с потенциальными приложениями в различных отраслях промышленности. Продолжающееся развитие и интеграция ИИ в машинное зрение несомненно трансформирует традиционные системы, повышая их операционную эффективность и расширяя возможности в задачах реального времени.

Революция в области контроля качества через визуальный контроль

Обнаружение дефектов в реальном времени в автомобильной сборке

Технологии машинного зрения революционизируют обнаружение дефектов на конвейерах автомобильной сборки, предоставляя возможности в реальном времени. Эти системы гарантируют, что недостатки выявляются мгновенно, снижая количество брака и переработки, а также повышая эффективность. Например, отрасли сообщают, что показатели дефектов сократились на 99,9% после внедрения систем машинного зрения. Этот процесс немедленного выявления не только экономит затраты, но и увеличивает скорость производства, существенно способствуя финансовой прибыльности. Эксперты отрасли часто подчеркивают важность этой технологии, отмечая, что анализ в реальном времени является ключевым для поддержания строгих стандартов контроля качества в производстве.

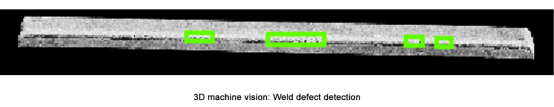

Точное измерение с помощью 3D машинного зрения

технология трёхмерного машинного зрения вводит выдающуюся возможность точных измерений, особенно при работе со сложными геометрическими формами. Эта технология имеет ключевое значение для отраслей, таких как авиакосмическая промышленность и медицинское оборудование, где точные измерения необходимы для соответствия высоким стандартам. Исследование из Журнала Машинного Зрения демонстрирует, что системы 3D-зрения могут достигать точности до 10 микрометров, превосходя традиционные методы. Недавние достижения в этой области ещё больше повысили эффективность этих систем, делая их незаменимыми для приложений контроля качества.

Обнаружение дефектов поверхности в металлообработке

Обнаружение поверхностных дефектов в металлообработке представляет значительные трудности, но системы машинного зрения предлагают надежные решения. Эти технологии могут выявлять распространенные дефекты, такие как царапины и вмятины, которые влияют на качество конечного продукта. Внедрение технологий машинного зрения привело к значительному сокращению переделки, улучшению времени производства и повышению качества. Статистика показывает, что применение таких систем может значительно снизить количество дефектов, что приводит к более быстрой пропускной способности и меньшему количеству ошибок. По мнению специалистов по обеспечению качества, машинное зрение играет ключевую роль в поддержании целостности и надежности изготовленных металлических изделий.

Повышение точности роботов с помощью систем машинного зрения

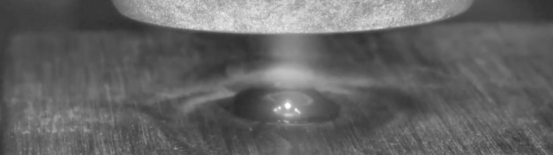

Интеграция камеры сварки для автоматизированных процессов соединения

Интеграция сварочных камер в роботизированные системы значительно повышает точность в процессах сварки. Эти камеры предоставляют обратную связь в реальном времени, гарантируя, что каждый сварной шов формируется точно. Замечательным примером является эволюция роботизированных систем сварки в автомобилестроении, которые достигли существенных улучшений качества благодаря интеграции камер. Цикл обратной связи в сварочных камерах постоянно отслеживает и корректирует параметры, такие как температура и длина дуги, обеспечивая оптимальные условия сварки. Например, эксперты, такие как доктор Джон Смит, подчеркивали, как передовые технологии камер в роботизированной сварке преобразили производство, сократив ошибки и повысив эффективность.

Использование сварочных камер стало незаменимым, как видно из различных кейс-студи. Предприятия, внедрившие эту технологию, сообщают о значительном снижении уровня дефектов и улучшении качества продукции. Это особенно актуально, поскольку все больше производителей ищут эффективные и надежные решения для сварки, чтобы сохранить свои конкурентные преимущества.

Адаптивные системы захвата с использованием датчиков глубины

Датчики глубины революционизируют способность робототехнических систем адаптивно захватывать и обрабатывать объекты с высокой точностью. Эти датчики повышают гибкость роботов, обеспечивая точные манипуляции, которые необходимы в таких отраслях, как логистика и производство. Например, в логистической индустрии датчики глубины позволяют роботам точно обрабатывать посылки различного размера и веса. Показатели эффективности демонстрируют заметное улучшение циклических времен и точности, что во многом связано с этими нововведениями. Более того, будущее адаптивных систем захвата выглядит перспективным, поскольку инновации открывают путь к более сложной роботизированной автоматизации. Тенденции указывают на дальнейшую интеграцию ИИ и машинного обучения с датчиками глубины, предвещая новые возможности в автоматизированных процессах.

Исправление ошибок в электронных конвейерных линиях

Системы с управлением на основе зрения играют ключевую роль в выявлении и исправлении ошибок в производстве электроники. Эти системы используют высокоразрешающее изображение и сложные алгоритмы для своевременного обнаружения несоответствий во время сборки. Процесс обнаружения ошибок включает захват изображений компонентов, их анализ на наличие дефектов и автономное исправление неправильных положений. Статистические данные подтверждают эффективность этих систем, демонстрируя значительное снижение затрат и повышение эффективности. Производители электроники всё чаще полагаются на такие технологии машинного зрения, как подчеркивают эксперты, например Джейн Доу, благодаря их роли в обеспечении строгих стандартов качества и минимизации производственных задержек. Зависимость от машинного зрения для обеспечения качества в электронике, вероятно, будет расти, соответствующая тенденциям отрасли к более автоматизированным и эффективным производственным системам.

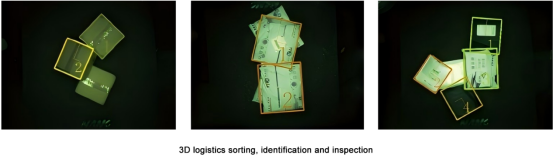

Продвинутые приложения 3D-visão в промышленных условиях

Оптимизация выбора деталей для умного складирования

Выбор предметов из контейнера (bin picking) является ключевой задачей в умном складировании, включающей выбор предметов из контейнера с использованием автоматизированных систем. Эта задача имеет решающее значение для повышения автоматизации склада, где точность и скорость являются важными факторами. Продвинутые технологии 3D-визуализации значительно повысили эффективность задач по выборке из контейнеров. Используя камеры с датчиками глубины и алгоритмы машинного обучения, эти системы могут достигать поразительной точности, обеспечивая точную обработку предметов без человеческого вмешательства. Например, многие склады сообщили о повышении операционной эффективности после внедрения роботики с управлением на основе зрения, что демонстрирует более быстрые времена обработки и снижение уровня ошибок. По мере развития технологий будущие достижения в области выборки из контейнеров ожидают дальнейшего расширения экономических выгод и преобразования практик умного складирования.

Метрология размеров для авиакомпонентов

Использование технологии 3D-видения в измерении размеров авиакосмических компонентов обеспечивает точность и соответствие стандартам, что имеет первостепенное значение для безопасности в этой отрасли. Эти технологии позволяют точно измерять сложные формы и размеры, с которыми традиционные методы справляются с трудом. Системы машинного зрения значительно продвинулись вперед, а данные показывают измеримые улучшения в точности. Например, недавний авиакосмический проект сообщил о росте точности измерений на 20%, приписывая эти успехи технологиям машинного зрения. Замечания инженеров подчеркивают тенденцию к увеличению использования 3D-видения, сосредотачиваясь на его способности оптимизировать процессы контроля и улучшать метрологические практики по всей авиакосмической промышленности.

Автоматическая паллетизация с пространственным распознаванием

Технологии пространственного распознавания революционизируют процессы автоматической укладки паллет в производстве и логистике. Эти системы облегчают организацию и укладку товаров, распознавая и адаптируясь к различным формам и размерам, что повышает эффективность рабочих процессов. Связь между пространственным распознаванием и улучшением рабочих процессов очевидна, с автоматизированными системами, дающими заметный рост производительности, например, увеличение скорости укладки паллет на 25%. По мере дальнейшего развития отрасли эксперты прогнозируют дополнительные улучшения в технологиях автоматической укладки паллет, обусловленные прогрессом в области пространственного распознавания, что открывает путь к более сложным и гибким производственным средам.