Hur man optimerar exponering med en belysningskontroll för maskinseende

Varför exponeringsoptimering börjar med maskinvision ljuskontrollern

Exponering som en systemnivåvariabel – inte bara kamerainställningar

Att få bra exponering handlar inte bara om att justera kamerainställningar. Det handlar egentligen om hur alla komponenter samverkar, särskilt när det gäller ljusstyrning. En kontrollenhet för maskinseende hanterar saker som ljusstyrka, hur länge lampor är tända och tidssynkronisering. Detta skapar bättre kontrast än vad slutartid och bländare ensamma kan åstadkomma. När man arbetar med speglade ytor eller material med låg kontrast, till exempel polerade metallkomponenter, kan rätt belystning enligt viss forskning från IEEE år 2022 göra upp till 70 procent skillnad i bildkvalitet. För snabba produktionslinjer är det mycket viktigt att blixtar och kameror synkroniseras inom bråkdelar av en mikrosekund för att undvika suddiga bilder. Smarta belysningssystem omvandlar i princip kaotiska ljusförhållanden till konsekventa bildförhållanden, vilket är anledningen till att de utgör grunden för tillförlitlig detektering av defekter i tillverkningsprocesser.

Belystningens budgettriangel: slutartid, förstärkning och reglerbar ljusintensitet

Att få rätt exponering handlar om att balansera tre viktiga faktorer: slutartid, sensorförstärkning och hur mycket ljus vi faktiskt kan styra. När vi använder snabbare slutartider undviks problem med rörelseoskärpa, men vi behöver då betydligt mer ljus för att det ska fungera. Att höja förstärkningen gör bilden ljusare, men introducerar brus i bilden, vilket i sin tur skadar mättningsnoggrannheten avsevärt vid ungefär ISO 1600 enligt tester utförda enligt EMVA 1288-riktlinjer. Här blir moderna ljusstyrningsenheter användbara. De löser dessa motstridiga krav genom att sända korta stötar av intensivt ljus precis när det behövs. Ta till exempel de extremt snabba exponeringarna på 100 mikrosekunder. Dessa kräver cirka fyra till fem gånger mer ljusintensitet jämfört med vanliga kontinuerliga belysningslösningar. Med denna metod kan vi hålla förstärkningen tillräckligt låg utan att utlösa rörelseartefakter. Resultatet? Ett mycket större arbetsfönster för att kunna avbilda svåra material som glasytor eller strukturerade plastdelar, där för hög förstärkning annars skulle sudda ut de små detaljer som är mest avgörande vid kvalitetskontroller.

Viktiga belysningsparametrar som påverkar exponering

|

Parameter |

Påverkan på exponering |

Fördelar inom industriell tillämpning |

|

Intensitet |

Kompenserar för korta slutartider |

Möjliggör inspektion med hastigheter över 500 FPM utan rörelsesuddighet |

|

Strobvaraktighet |

Styr förmågan att frysa rörelse |

Fångar fästelementets gängor vid 1 200 varv per minut |

|

Synkronisering |

Eliminerar rullningsförvrängning i slutaren |

Verifierar PCB-lodfogar med 10 µm upplösning |

|

Våg längd |

Förbättrar kontrasten för materialspecifika ytor |

Upptäcker mikroskopiska sprickor i transparenta polymerer |

Precisionsstyrning av tidsinställning: Synkronisering av LED-strob och kamerautlösare via ljusregulator för maskinsyn

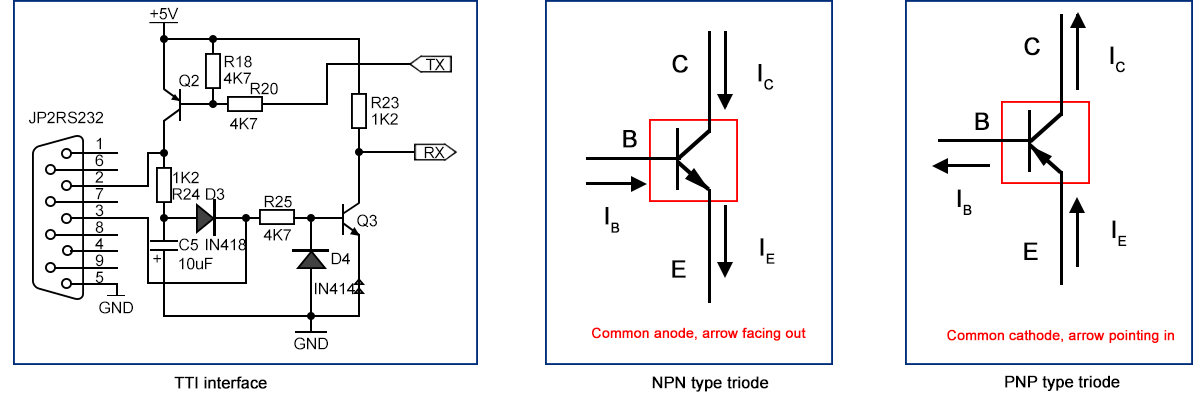

Submikrosekunds utlösningsfördröjning: Prestandamätning för TTL/NPN/PNP-gränssnitt och inverkan av verkliga jitter

För höghastighetssynkroniseringsapplikationer är det inte längre valfritt att uppnå en utlösarfördröjning under en mikrosekund. TTL-gränssnitt har fortfarande bäst prestanda med svarstider under 200 nanosekunder, även om de kräver exakta spänningsanpassningar mellan utrustning. NPN-uppkopplingen ger oss en fördröjning på cirka 300 till 500 nanosekunder men hanterar elektrisk störning mycket bättre än alternativen. PNP-lösningar uppnår samma tidsmässiga specifikationer, men fungerar med inverterade logiksignaler vilket kan förvirra nybörjare. I verkliga fabriksmiljöer finns dock ytterligare en utmaning – elektromagnetisk interferens skapar ofta tidsvariationer på över 100 nanosekunder. Denna typ av jitter visar sig som rörelseoskärpa på transportband som rör sig med fem meter per sekund. När man försöker få skarpa bilder av till exempel halvledarwafer som rör sig snabbt förbi eller läkemedelskapslar på produktionslinjer blir denna inkonsekvens ett stort hinder för kvalitetskontrollteam.

Blinkstrategier för ultrakorta exponeringar (<100 µs): duty cycle, toppintensitet och flimmerfri drift

För exponeringar under 100 µs möjliggör en duty cycle på 1–5 % upp till 3,2× högre toppintensitet genom kontrollerad LED-överstyrning – med hjälp av ljusregulatorns konstanta strömreglering för att upprätthålla mikrosekundslånga pulser utan synligt flimmer. Termiska begränsningar ökar på ett förutsägbart sätt med pulsens längd:

|

Parameter |

<50 µs |

50–100 µs |

Riskfaktor |

|

Spetsström |

3–4× märkeffekt |

2–3× märkeffekt |

LED-förändring |

|

Arbetscykel |

≤3% |

≤5% |

Termiskt upplopp |

|

Stabilitetsfönster |

±0.5% |

±1.2% |

Intensitetsdrift |

Flimmerfri drift kräver drivfrekvenser över 5 kHz – långt över typiska kameraintegrationstider – för att förhindra bandningsartefakter i höghastighetsflasknings- eller PCB-inspektionslinjer. Avgörande är att junctionstemperaturer över 85 °C minskar LED:s livslängd med 30 % per 10 °C ökning (Lumileds, 2023), vilket understryker behovet av termiskt anpassade pulsscheman.

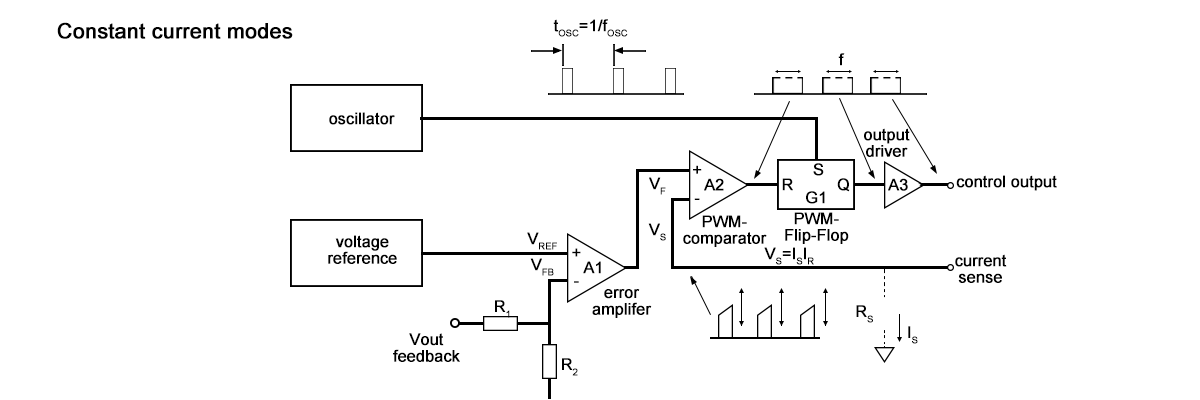

Förbättring av signal-brusförhållandet: Överstyrning och konstant ström-läge i ljusregulatorer för maskinseende

LED överdrivningens avvägningar: 3,2× intensitetsökning vid 5 % duty cycle gentemot termiska och livslängdsbegränsningar

Att överdriva LED:er innebär att skicka strömpulser som överstiger deras märkdata, men endast under mycket korta perioder. Denna teknik hjälper till att förbättra signaltill-brusförhållandet när avancerade ljusregulatorer används. När man kör med ungefär 5 % duty cycle kan vi uppnå intensitetsökningar på cirka 3,2 gånger normal nivå, vilket gör stor skillnad i snabba inspektionscenarier där vartenda detalj räknas. Nackdelen? Det finns verkliga värmeproblem att hantera. Junctionstemperaturen kan stiga upp till 40 grader Celsius under dessa överdrivningsperioder, vilket enligt IEC 62717:s tillförlitlighetstester gör att LED:erna försämras ungefär 75 % snabbare än under normala driftsförhållanden. För att bekämpa detta problem används konstant strömläge, som säkerställer stabil effekt utan något flimmer även vid längre pulsoperationer. Detta håller bilderna skarpa och resultaten konsekventa mellan olika körningar. Det finns dock ett par viktiga saker som behöver uppmärksammas här:

- Toppeffekt vs. livslängd : Driftcykler som överstiger 10 % riskerar oåterkallelig ljusflödesminskning

- Termisk riskbegränsning : Pulsad drift under 100 µs eller aktiv kylning förhindrar termiskt urartande

- Livslängdsoptimering : Nedgraderingskurvor visar att 30 % ljusflödesförlust sker fem gånger snabbare vid 150 °C jämfört med 85 °C kopplingstemperatur

Att balansera dessa faktorer säkerställer bibehållna SNR-förbättringar utan att kompromissa med det långsiktiga systemets tillförlitlighet.

Upprätthålla prestanda: Termisk hantering och gränser för driftcykel för kontroller av höghastighetsmaskinsynsbelysning

Kopplingstemperaturernas nedgraderingskurvor och deras direkt inverkan på användbar exponeringstidens stabilitet

De derateringskurvor för krypnivåtemperaturer, som sätts av tillverkarna av LED:ar, visar i grunden vilken maximal drivström vi kan använda genom LED:ar vid olika temperaturer. När man ignorerar dessa riktlinjer leder det till snabbare slitage av LED:ar och irriterande lumenvariationer som kan överskrida 12 % vid pulskörsel. Denna typ av instabilitet minskar verkligen det användbara exponeringsfönstret – den korta period då ljuset är tillräckligt enhetligt för god bildupptagning. För tillämpningar som kräver mikrosekundsexponering kommer redan små temperaturförändringar att påverka intensitetens homogenitet och kan öka inspektionsfel med upp till 18 %, enligt vissa studier från 2021 genomförd av Optoelectronic Reliability Consortium. För att säkerställa smidig drift under långa produktionsperioder måste operatörer hålla sig inom dessa derateringsgränser. Det innebär att investera i lämpliga kylsystem och hålla arbetscyklerna strama, vanligtvis under 25 % för högströmspulser.

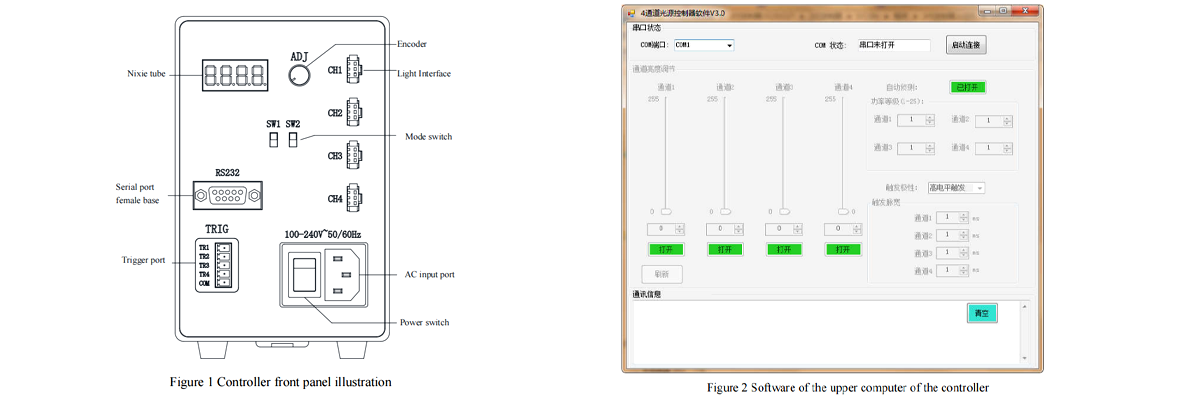

Från manuell avstämning till samdesign: Automatiserad exponering–belysningsoptimering med ljuskontroller för maskinseende

Tidigare innebar det att få bra exponering genom att experimentera med olika belysningar och kamerainställningar. Människor justerade manuellt om och om igen tills de fick det rätt, men denna metod var ojämn och benägen för misstag från trötta tekniker. Moderna toppklasssystem använder en helt annan strategi. De följer så kallade samdesignprinciper där speciella ljuskontroller för maskinseende samarbetar nära med kameror. Dessa kontroller anpassar belysningen automatiskt baserat på realtidsfeedback från kameran själv. Istället för att bara ändra på enskilda komponenter separat fungerar allt som en del av ett större sammanhang. Hela systemet agerar mer som en välsmord maskin snarare än en samling separata delar som försöker göra sitt eget.

Digitala tvillingarbetsflöden: integrering av Zemax OpticStudio-simuleringar med HALCONs exponeringsmodellering

Ingenjörer bygger nu digitala tvillingar av visionssystem genom att kombinera optiska simuleringsverktyg som Zemax OpticStudio med HALCONs exponeringsmodelleringsmotor. Denna virtuella miljö möjliggör:

- Förutsägbar bedömning av hur belysningsparametrar påverkar bildkvaliteten – innan fysisk prototypframställning

- Simulering av komplexa interaktioner mellan blinktidsinställningar, materialreflektans och sensorrespons

- AI-driven automatisering av justeringar av ljusstyrka som kontinuerligt maximerar kontrasten

Genom att utvärdera hundratals belysningskonfigurationer på minuter – inte dagar – minskar tillverkare implementeringstider med 40 % och eliminerar kostsamma försök-och-fel-iterationer. Avgörande är att den digitala tvillingen säkerställer konsekvent belysningskvalitet över produktionssystem genom att programmatiskt bädda in optimala konfigurationer direkt i firmwaren för belysningsstyrningen i maskinsynssystemet.