Kamera för maskinseende vs. industriell kamera: Viktiga skillnader förklarade

Vad definierar en maskinvisionskamera?

Kärntekniska krav: Global slutare, triggerprecision och SDK-driven integration

Industriella maskinsynskameror är inte bara byggda för att vara hållbara, de måste leverera konsekventa resultat varje gång. Vad gör att dessa kameror sticker ut? De använder något som kallas global shutter-teknik, vilket innebär att all bilddata samlas in samtidigt, så det inte uppstår någon rörelseoskärpa även när objekt rör sig snabbare än 5 meter per sekund. En annan nyckelfunktion är hårdvarutriggning som fungerar ner till mikrosekundsnivå, vilket säkerställer att allt synkroniseras perfekt med robotrörelser eller transportbandshandlingar. Och tack vare SDK-integration via GenICam-standarder fungerar dessa kameror smidigt med de flesta PLC-system och visionprogramvarupaket. Resultatet? Företag kan få sina kvalitetskontrollsystem igång mycket snabbare utan att behöva skriva anpassade drivrutiner från grunden, vilket enligt branschrapporter sparar ungefär två tredjedelar av den tid som normalt skulle användas för implementering.

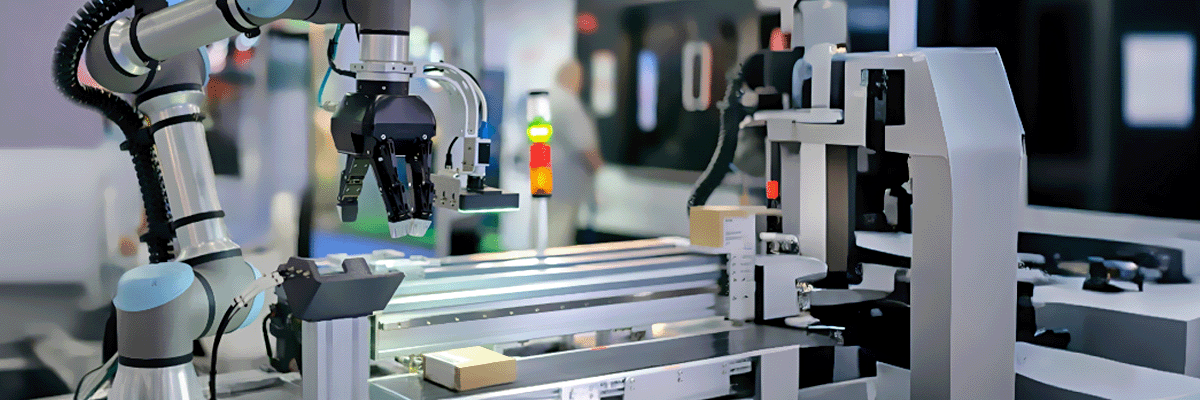

Huvudsakliga tillämpningar: Automatisk optisk inspektion, robotstyrning och subpixelmetrologi

De tekniska specifikationerna för dessa system öppnar dörrar till tre väldigt viktiga tillämpningar inom tillverkning. När det gäller automatisk optisk inspektion, eller AOI, kan dessa högupplösta globala slutarsensorer upptäcka minsta defekt på kretskort med närmare 99,9 procents detekteringsgrad. När vi pratar om robotstyrning möjliggör den reella tredimensionella positionsuppskattningen att maskiner placerar komponenter med otrolig konsekvens, med en noggrannhet på cirka plus/minus 0,05 mm vid plock-och-lägg-operationer. Sedan finns det subpixelmetrologi, som använder kalibrerade sensorer och avancerad matematik för att urskilja detaljer som är ännu mindre än vad som ryms inom en enskild pixel. Detta är särskilt viktigt vid justering av halvledarbrädor där tillverkare kräver toleranser under en mikrometer. Vad gör allt detta möjligt? Dessa kamerasytem betraktar bildtagning som en seriös mätmetod snarare än enkel fotografering, vilket förklarar varför de levererar så anmärkningsvärda resultat i olika industriella miljöer.

Vad kvalificerar som en industriell kamera?

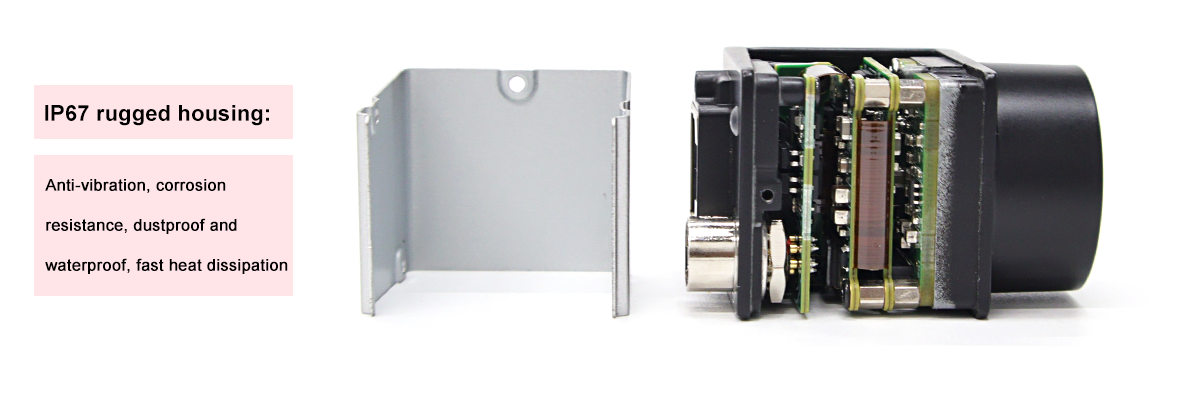

Designprioriteringar: Robust hus, utökad temperaturomfång och IP67+ miljötätning

När det gäller industriella kameror tenderar tillverkare att fokusera mer på att hålla dem driftsäkra än att fånga perfekta bilder. Dessa kameror har vanligtvis robusta yttre delar gjorda av antingen metall eller förstärkt plast som kan hantera grov behandling, konstanta vibrationer och till och med hårda kemikalier utan att gå sönder. De flesta modeller fungerar inom ett brett temperaturintervall från minus 20 grader Celsius upp till 70 grader, och de uppfyller oftast IP67-standard eller bättre när det gäller skydd mot damm och vattenintrång. Det gör dem lämpliga för miljöer som livsmedelsfabriker där regelbunden rengöring sker, kylförvaringsanläggningar eller var som helst utomhus där övervakning behövs. Konstruktionsfunktioner såsom passiva kylsystem, enkla kopplingar som M12-typerna och förenklad firmware hjälper dessa kameror att hålla sig online längre. Men det finns alltid något som offras till förmån för denna driftsäkerhet – saker som sofistikerade utlösarfunktioner, snabba datatransferer eller finjusterade sensorinställningar får ofta stå åt sidan när man bygger för hållbarhet först.

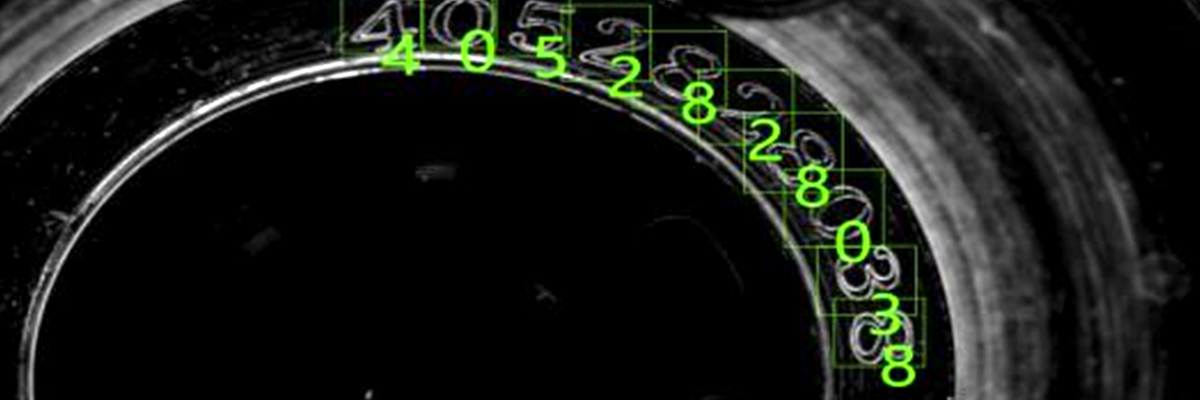

Typiska användningsområden: Kontinuerlig processövervakning, grundläggande OCR och övervakning i hårda miljöer

Där dessa kameror verkligen sticker ut är i situationer där kontinuerlig övertäckning är viktigare än att få varje pixel rätt. Tänk på saker som att hela dagen hålla koll på tanknivåer, kontrollera om transportband fortfarande fungerar korrekt, eller helt enkelt se till att maskiner inte går sönder. De hanterar också grundläggande OCR-uppgifter för att läsa serienummer eller sortera paket. Och vi ska inte glömma de tuffa platserna där vanliga kameror inte skulle klara sig mer än en minut, som långt inne i gruvdrift eller i närheten av all den förorenande materialet vid avloppsreningsverk. Enligt en ny branschrappport från 2023 prioriterar de flesta anläggningschefer faktiskt miljömässig motståndskraft högre än bildkvalitet när det gäller dessa tillämpningar. Det är förståeligt, eftersom vad hjälper det med kristallklar bild om kameran går sönder efter en vecka i tuffa förhållanden? För verksamma driftoperationer är tillförlitlig prestanda alltid värd mer än avancerade specifikationer.

Avgörande funktionella skillnader: Automatisering, prestanda och integration

Realtidsstyrning och synkronisering: Hårdvarutriggning, bildfångare och deterministisk latens

Deterministisk timing är vad som gör maskinsynskameror så avgörande för stängda reglersystem. Dessa kameror använder hårdvarutriggar för att synkronisera sin exponering med externa signaler, som kodarpulser eller PLC-utgångar, ner till bråkdelar av en mikrosekund. Kombinera dem med ramfångare och plötsligt pratar vi om bildöverföringstider under en millisekund – konsekvent. Programvarutriggade kameror? De fastnar i väntan på att operativsystemet ska schemalägga uppgifter, vilket leder till de irriterande 10–50 ms-fördröjningarna som alla hatar (Vision Systems Design rapporterade detta redan 2023). Tänk dig ett transportband som rör sig med en hastighet av en meter per sekund. Fem millisekunders fördröjning innebär att positionen avviker fem hela millimeter – tillräckligt för att förstöra även den mest känsliga monteringsprocessen. Därför bygger allvarliga maskinsynssystem från dag ett på dedikerade bildbehandlingspipeliner och realtidsoperativsystem. Här finns ingen plats för gissningar när precision är avgörande.

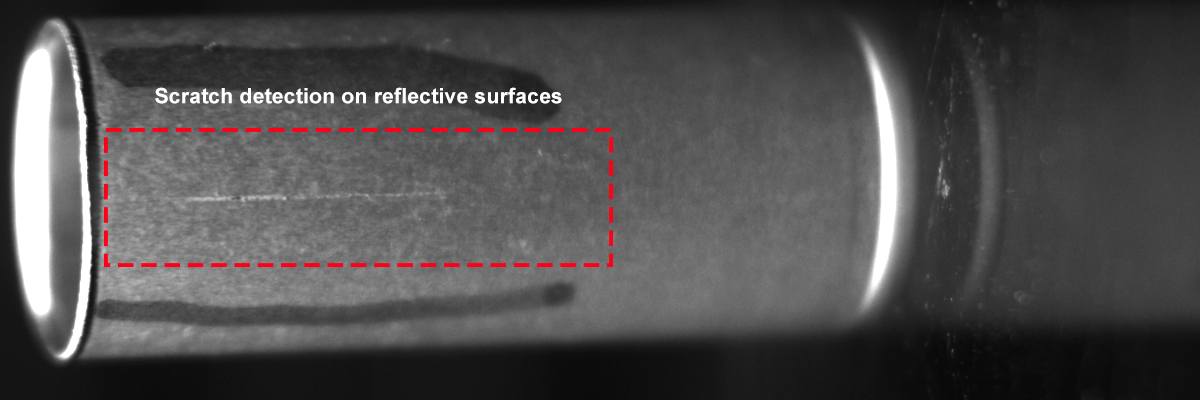

Bildprestandajämförelser: Dynamiskt omfång, signalmackningsförhållande och pixelnivåns konsekvens för mätning

För att få exakta mätningar krävs avbildningssystem som är särskilt utformade för precision snarare än bara uppskattningar. Moderna maskinsynskameror levererar över 120 dB dynamiskt omfång, vilket innebär att de kan fånga både subtila detaljer i mörka områden av matt svart gummi samtidigt som de fortfarande registrerar starka reflektioner från kromytor. Dessa kameror har typiskt signal-till-brus-förhållanden mellan 40 och 50 dB, vilket bevarar god kontrast och skarpa kanter vid inspektioner i dämpat belysning. Detta överträffar standardindustriella kameror som vanligtvis ligger under 35 dB, där bakgrundsbrus börjar påverka dimensionsmätningar negativt. Fabrikskalibrering ser till att dessa sensorer håller en variation på cirka 0,05 % över alla pixlar, vilket är avgörande för mycket exakta subpixelmätningar. När det gäller automatiserade optiska inspektionssystem visar studier att bara 2 % inkonsekvens i sensorrespons leder till falska avslag till en kostnad av ungefär 740 000 USD per år enligt Ponemon Institute:s forskning från 2023. Därför skiljer sig verkliga mätklassutrustningar från vanliga industriella kameror när det gäller konsekventa resultat.

Varför terminologikonfusionen existerar – och hur man väljer rätt

Det finns mycket överlapp mellan benämningarna maskinseende och industriella kameror eftersom båda ofta är byggda för att tåla hårt bruk. Tillverkare nämner ofta saker som IP67-skydd och drift i extrema temperaturer. Men om man ser bortom dessa likheter framkommer det som verkligen spelar roll. Industriella kameror är i grunden utformade för att överleva hårda förhållanden, medan modeller för maskinseende fokuserar på att leverera exakta mätningar för automatiserade processer. Problemet uppstår när företag försöker använda utrustning av industriell standard för arbetsuppgifter som kräver extrem noggrannhet, ner till bråkdelar av en pixel, eller synkronisering i miljondelar av en sekund. Dessa krav ingår helt enkelt inte i design-DNA:t för industriella kameror.

För att välja rätt:

- Prioritera applikationskraven : Välj en maskinvissionskamera om ditt användningsfall kräver global shutter, hårdvarutriggning under 1 µs eller GenICam-kompatibel SDK-integration – för AOI, robotstyrning eller metrologi. Detta är inte valfria funktioner – de är grundläggande.

- Utvärdera miljömässiga krav : Välj en industriell kamera endast för kontinuerlig övervakning, grundläggande OCR eller bevakning i tuffa miljöer – där skakmotstånd, rengöringsbeständighet eller kontinuerlig drift under 24/7 väger tyngre än bildprecision.

- Utvärdera integrationskomplexitet : Maskinseende-system kräver certifierade drivrutiner, kompatibilitet med framegrabbers och deterministisk kommunikation med PLC:ar eller visionssystem. Industrikameror fungerar normalt som fristående videosignalkällor.

- Granska prestandagränser : För kvantitativ inspektion kräv minst 70 dB dynamiskt omfång, SNR >40 dB och pixelhomogenitet <0,1 %. Dessa nivåer uppnås sällan av industriella modeller som marknadsförs för visionstillämpningar.

Anpassa kameran till din automatiseringens precision, hastighet och integrationsdjup – inte bara till dess hölsterklassning.

Redo att anpassa din kamera till ditt arbetsflöde?

Rätt kamera förvandlar industriell bildbehandling från en kostnadsposition till en konkurrellsfördel – oavsett om du automatiserar precisionsinspektioner eller övervakar tuffa miljöer. Genom att fokusera på dina kärnbehov (automatiseringsprecision kontra robust tillförlitlighet) undviker du vanliga fallgropar och uppnår konsekventa resultat.

För personlig vägledning eller att testa en anpassad lösning (stödd av global teknisk support och snabb provleverans) kontakta en pålitlig partner inom maskinvision med en bevisad erfarenhet av att betjäna mångsidiga industriella sektorer.