En kort introduktion och tillämpningsområden för UV-kameror

Många har hört talas om "infraröda kameror", men vilka funktioner har deras motsvarigheter, "ultraviolett (UV) kameror"?

I det dagliga livet stöter vi ofta på problem som är "osynliga för blotta ögat"—försöker verifiera äkthetsmärken på livsmedelsförpackningar men hittar inga tydliga tecken; behöver upptäcka dolda sprickor på kretskort där vanliga kameror endast ser ytan; försöker spåra läckage i rörledningar där färglösa gaser är omöjliga att spåra.

Här kommer UV-kameror in i bilden. De kan fånga in ultraviolett ljus (200 nm–400 nm) som är osynligt för det mänskliga ögat och omvandla "osynliga signaler" till tydliga bilder, vilket gör dem till det "genomskinliga ögat" inom områden som inspektion, motverkande av förfalskning och säkerhet.

Idag ska vi förklara kärnprinciperna bakom UV-kameror i enkel svenska, dela tre mycket praktiska tillämpningsscenarier samt inkludera viktiga punkter för att undvika vanliga misstag – så att du snabbt kan förstå deras värde och användning.

I. Varför kan UV-kameror "se osynligt ljus"?

Många tror att "en UV-kamera är bara en vanlig kamera med ett filter tillagt". I verkligheten ligger dess stora fördel i "att fånga de speciella signalerna från ultraviolett ljus".

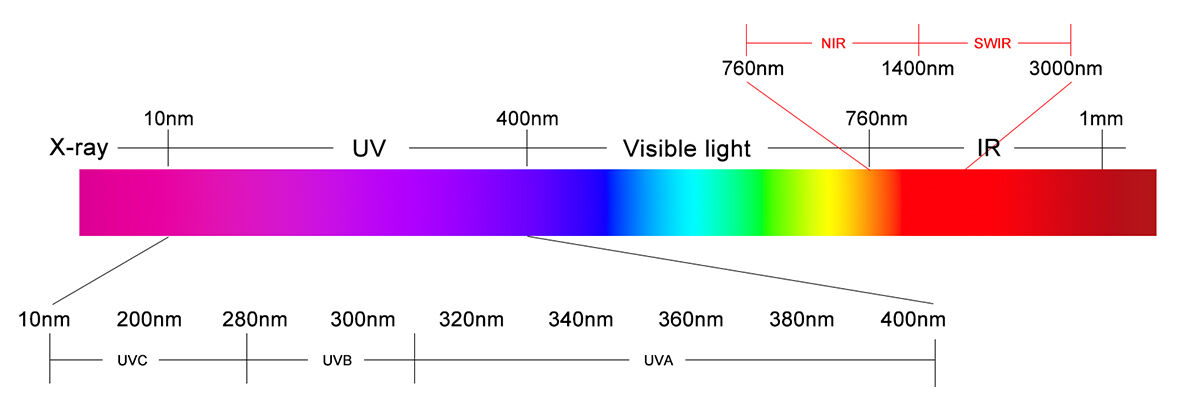

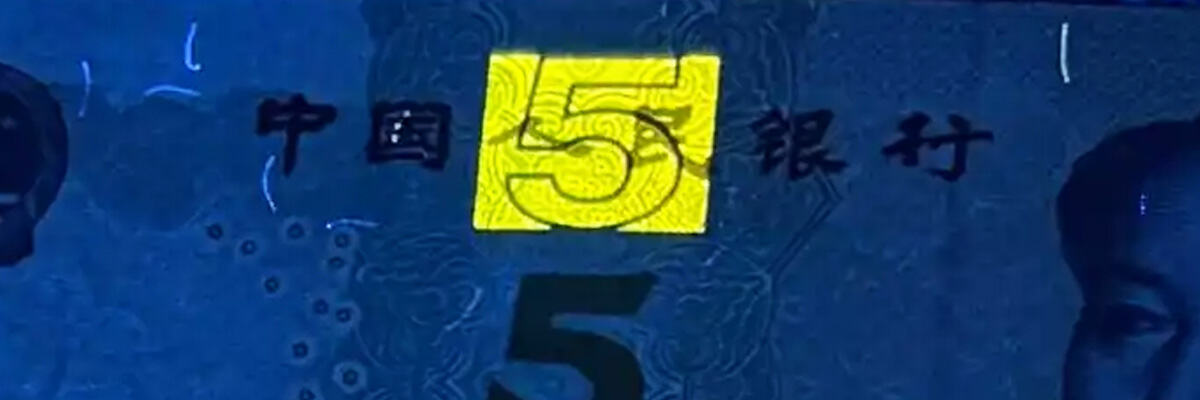

Ljuset vi ser med våra ögon kallas "synligt ljus" (400 nm–760 nm), medan ultraviolett (UV) ljus är "osynligt ljus" med kortare våglängd. I naturen ger många ämnen en "fluorescensreaktion" under UV-ljus (till exempel säkerhetsmärken på sedlar, organiska föroreningar), medan andra absorberar eller reflekterar UV-ljus (till exempel icke-härdad fotolacker, läckande gaser i rörledningar).

Vanliga kameror kan endast registrera synligt ljus och är "blinda" för dessa UV-signaler. UV-kameror använder däremot särskilda UV-sensorer (som back-illuminated sCMOS) och filter som blockerar synligt ljus för att exakt fånga in 200–400 nm UV-ljus, och omvandlar sedan dessa signaler till gråskala- eller färgbilder som människan kan förstå, vilket avslöjar "osynliga detaljer."

Med andra ord: Vanliga kameror "kan bara fånga in det vi kan se", medan UV-kameror "kan fånga in UV-signaler osynliga för blotta ögat." Detta är deras kärnförmåga.

II. 3 stora praktiska användningsområden för UV-kameror

UV-kamerornas förmågor – "fluorescensigenkänning", "identifiering av dolda defekter" och "infångande av färglösa signaler" – kan lösa praktiska problem inom olika områden. Följande tre scenarier är de vanligaste och mest praktiska:

1. Scenario 1: Förfalskningsbekämpning, spårbarhet och kvalitetsverifiering – Snabb identifiering av "osynliga märken"

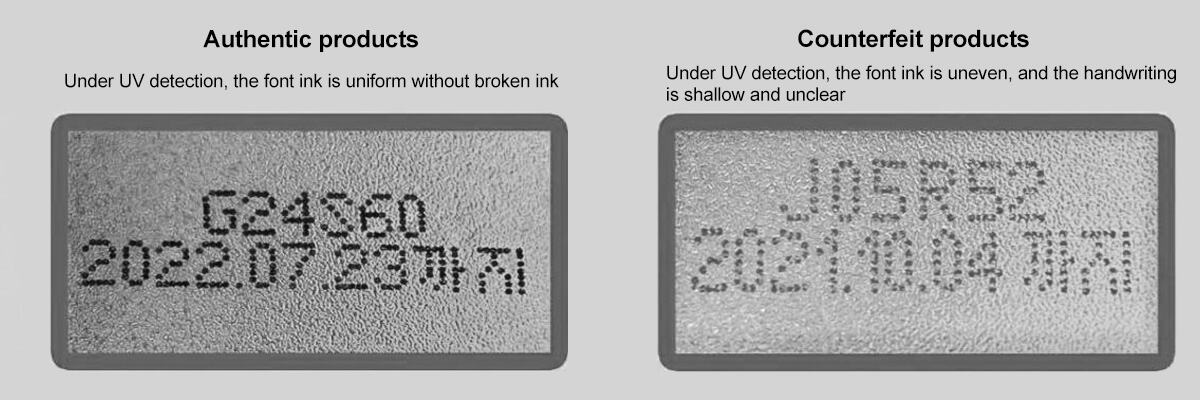

Kärnbehov: Produkter som livsmedel, läkemedel, tobak och alkohol har ofta "UV-antiförfalskningsmärken" (till exempel färglösa fluorescerande mönster eller siffror) tryckta på sin förpackning för att förhindra förfalskning. Dessa märken är osynliga för blotta ögat. Traditionell manuell kontroll kräver att varje enskild produkt belyses med en UV-lampa, vilket är ineffektivt och lätt att missa.

UV-kameralösning: Använd en nära-UV-kamera (UVA-band, 320 nm–400 nm) tillsammans med en UV-ljuskälla (till exempel 365 nm våglängd). Rikta helt enkelt kameran mot förpackningen för att direkt se säkerhetsmärkena. Den kan också anslutas till en dator för automatisk igenkänning, vilket eliminerar behovet av manuell granskning.

Exempel – Förpackningskontroll i livsmedelsfabrik:

Smärtområde: Manuell kontroll med en UV-lampe kunde endast kontrollera 500 förpackningar per timme. Ögontrötthet ledde till att 15 % av felaktiga förpackningar inte upptäcktes samt till många felbedömningar.

Resultat: Genom att använda en 2 MP UV-kamera (365 nm band) tillsammans med ett automatiskt transportbältesystem ökade inspektionshastigheten till 2000 förpackningar per timme. Igenkänningen av säkerhetsmärken nådde en noggrannhet på 99,8 %, och andelen missade förpackningar sjönk till 0,2 %. Systemet loggade dessutom automatiskt positionen för icke-konformt gods, vilket eliminerade behovet av kontinuerlig manuell övervakning.

Lämpliga scenarier: UV-antiförfalskningsdetektering för livsmedels-/läkemedelsförpackningar, antiförfalskning och spårbarhet för tobak/alkohol/kosmetika, verifiering av fluorescerande märken på dokument (pass/id-kort).

2. Scenario 2: Industriell defektdetektering – Upptäcka "osynliga dolda faror"

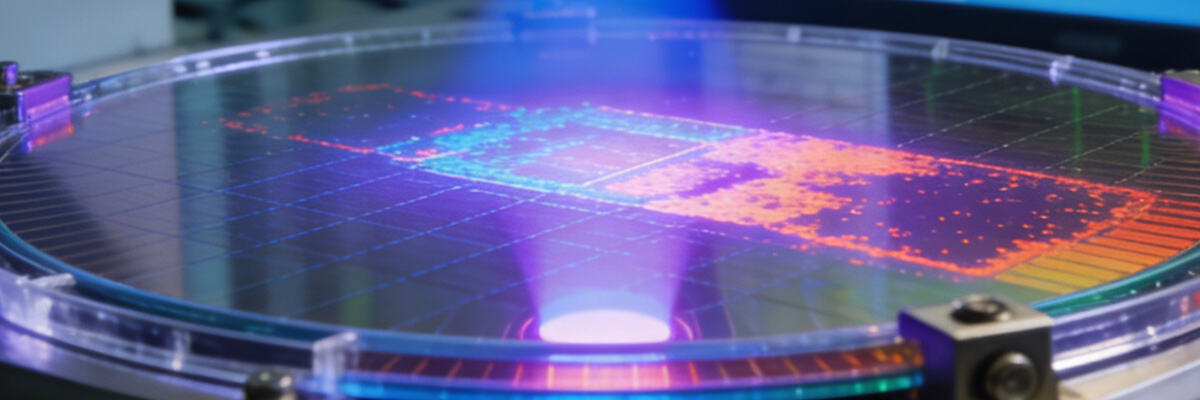

Kärnbehov: I industriell produktion är många defekter osynliga för vanliga kameror: t.ex. organiska föroreningar på halvledarskivors ytor (vid 0,01 μm-nivån), mikrosprickor på kretskort, ytkorrosion på metalldelar. Att missa dessa defekter kan leda till produktfel, såsom kortslutningar i chipet eller att de går sönder.

UV-kamerans lösning: Använd en högkänslig djup-UV-kamera (UVC-band, 200–280 nm) i kombination med en djup-UV-belysningskälla (t.ex. 254 nm våglängd). Den utnyttjar fluorescensreaktionen hos föroreningar eller skillnader i UV-reflektion från defekter för att exakt identifiera problem.

Exempel – Inspektion av föroreningar på halvledarwafer:

Smärtpunkt: Vanliga kameror kunde inte upptäcka organiska föroreningar under 0,1 μm. Problem upptäcktes först i senare processsteg, vilket ledde till att över 10 skivor kasserades dagligen på grund av föroreningar, med förluster som översteg ¥50 000. Manuell mikroskopisk undersökning tog 8 minuter per skiva, vilket var extremt ineffektivt.

Resultat: Genom att använda en 5 MP djup-UV-kamera (254 nm-band) med en punktformad ljuskälla för skanning uppnåddes en detekteringsfrekvens på 99,7 % för föroreningar över 0,01 μm. Undersökningstiden per skiva minskade till 40 sekunder. Antalet dagliga kasserade skivor minskade med 9, vilket resulterade i årliga kostnadsbesparingar på över ¥1,6 miljoner.

Lämpliga scenarier: Identifiering av föroreningar på ytan av halvledarskivor, identifiering av mikrosprickor på kretskort, identifiering av korrosion/föroreningar av olja på metalldelars yta, identifiering av rester av fotolacker.

3. Scenario 3: Läckageidentifiering och säkerhetsövervakning – Spårning av "färglösa faror"

Kärnbehov: Gasläckage (t.ex. kylmedier, lättantändliga gaser) och läckage i rörledningar inom industriella miljöer är ofta färglösa och luktfria, vilket gör dem omöjliga att upptäcka med blotta ögat. Ansamling kan leda till explosioner eller förgiftning. "Coronaurladdning" från högspänningsutrustning (t.ex. kraftledningar, transformatorer) sänder också ut UV-signaler som är osynliga för vanliga kameror; långvarig urladdning orsakar åldrande av utrustningen.

UV-kamerans lösning: Använd en mitt-UV-kamera (UVB-band, 280 nm–320 nm). Den kan fånga UV-signaler från läckande gaser eller ljusfläckar från coronaurladdning på distans utan att komma i kontakt med utrustningen.

Exempel – Läckagedetektering i rörledning på kemisk anläggning:

Smärtpongt: Tidigare förlitade man sig på manuell punktvis testning med en läckagedetektor, vilket tog 2 timmar per rörledning och hade en missfrekvens på 20 %. Ett tidigare läckage av kylmedium ledde till nedstängning av verkstaden, vilket orsakade förluster på över 200 000 ¥.

Resultat: Genom att använda en 2 MP mellan-UV-kamera (300 nm band) med teleobjektiv kunde en operatör skanna en hel pipeline på 10 meters avstånd på bara 5 minuter. Noggrannheten i identifiering av läckagepunkter uppnådde 99,5 %. Systemet kunde även spela in video av läckageplatser. Under ett år inträffade inga stopp till följd av läckage.

Lämpliga scenarier: Läckagedetektering av industriell gas (kylmedel, lättantändlig gas), övervakning av koronurladdning i högspänningsutrustning, lokalisering av dolda eldkällor vid brandscener (t.ex. glödande trä).

III. 3 nyckelpunkter för val och användning av UV-kameror

1. Välj rätt "våglängdsband"; köp inte blint "fullspektrum":

För motverkan av förfalskning eller detektering av ytolja, välj nära-UV (UVA, 320–400 nm). Det är kostnadseffektivt och kräver inte speciella ljuskällor.

För detektering av föroreningar på wafer eller fotolacker, välj djup-UV (UVC, 200–280 nm). Det ger hög känslighet, men observera att ljuskällan måste passa samman.

För gasläckage- eller koronadetektering, välj mitt-UV (UVB, 280 nm–320 nm). Det har starka anti-störfunktioner och är lämpligt för utomhus/industriella scenarier.

*(Även om hel-spektrumskameror täcker alla områden är deras pris över tre gånger högre än specialiserade modeller och onödigt för de flesta tillämpningar. Slösa inte bort pengar.)*

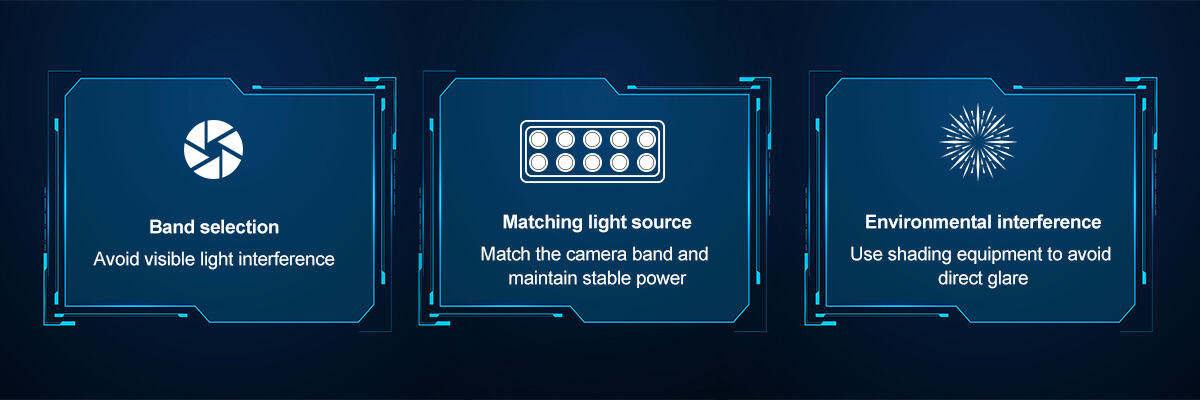

2. Ljuskälla måste anpassas, annars blir bilderna suddiga:

UV-kameror kräver specialgjorda UV-ljuskällor (t.ex. 365 nm, 254 nm). Ljuskällans våglängd måste matcha kamerans band. Till exempel kommer användning av en UVC-kamera med en UVA-ljuskälla inte att excitera fluorescenssignaler från föroreningar, vilket resulterar i en mörk bild. Vidare, för starkt reflekterande objekt (som metall), välj en diffus ljuskälla för att undvika reflexstörningar.

3. Tänk på omgivningsljus; låt inte synligt ljus "ta över"

UV-signaler är mycket svagare än synligt ljus. Om omgivande ljus är för starkt (t.ex. direkt solljus, starka bordslampor) kan det överväldiga UV-signalen, vilket resulterar i suddiga bilder. Använd därför mörkläggningsgardiner vid inomhusinspektion. För utomhusbruk föredrar du molniga dagar eller nattetid, eller lägg till filter som blockerar synligt ljus på kameran.

IV. Sammanfattning

Kärnvärdet med UV-kameror är att hjälpa oss att "se osynliga signaler som blotta ögat och vanliga kameror inte kan se" – från motverkande av förfalskning till industriell inspektion och säkerhetsövervakning. De löser många "osynliga" problem samtidigt som de förbättrar effektiviteten och minskar förluster.

När du väljer en, kom ihåg: Först, klargör ditt mål (motverka förfalskning/inspektion/läckagedetektering). Välj sedan motsvarande våglängdsband och ljuskälla. Undvik fällorna med "helspektrum" och "onödigt hög megapixel", så kan du använda den för att lösa verkliga problem.