Applikationen av maskinseende vid inspektion av lödfogar

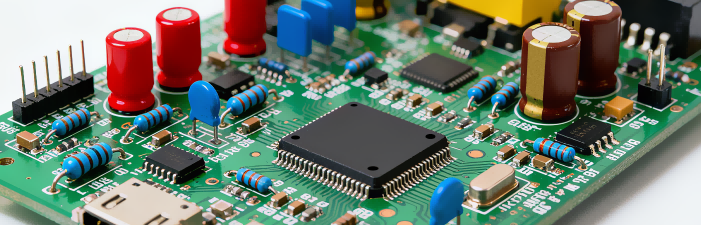

I den snabbt utvecklade världen av elektronikproduktion är kvaliteten på lödfogar inte bara en detalj – det är en avgörande faktor för produkternas tillförlitlighet och långsiktiga prestanda. Lödfogar utgör den osynliga stommen i kretskort (PCB), och skapar de kritiska elektriska och mekaniska förbindelserna mellan komponenter som resistorer, kondensatorer och mikrochip. En enda felaktig lödfog – oavsett om det är en kall lödfog som inte leder ström korrekt, en tomrum som försvagar strukturell integritet eller överlödning som orsakar kortslutning – kan leda till katastrofala konsekvenser.

När elektronik fortsätter att krympa – med komponenter nu i storleken 01005 (0,4 mm x 0,2 mm) och kretskort som blir tätare med tusentals kopplingar packade i små utrymmen – har traditionella inspektionsmetoder visat sig alltmer otillräckliga. Operatörer tröttnar snabbt när de ska undersöka hundratals eller tusentals kopplingar per timme, vilket leder till inkonsekvent bedömning: en något ojämn soldrän kan godkännas av en operatör men avvisas av en annan. Denna subjektivitet innebär inte bara en risk för att felaktiga produkter når konsumenterna utan slösar också resurser på onödig omarbete av kopplingar.

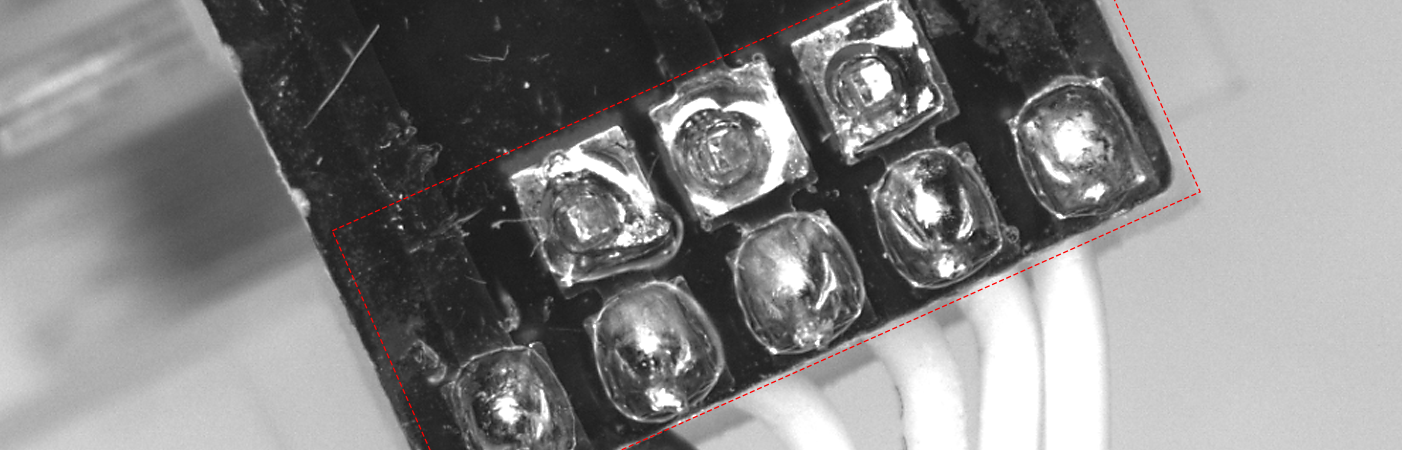

Ett maskinseendesystem för inspektion av lödfogar är en noggrant utformad samverkan mellan hårdvara och programvara, där varje komponent fungerar i takt för att efterlikna och överträffa mänskliga visuella förmågor. När det gäller hårdvara inkluderar systemets kärnelement högupplösta kameror, specialiserade belysningssystem, precisionsobjektiv och en kraftfull processor. Belysning är kanske den mest underskattade men ändå avgörande hårdvarukomponenten: till skillnad från allmän fabriksbelysning, som kan skapa reflexer på blanka lödytor eller kasta skuggor som döljer detaljer, använder maskinseende anpassade lösningar. Koaxialbelysning till exempel sänder ut ljus längs samma axel som kameraobjektivet, vilket minskar reflektioner på löd och gör det lättare att upptäcka tomrum. Ringbelysning, med sin cirkulära design, ger jämn belysning över hela kretskortet, vilket säkerställer konsekvent bildkvalitet även för fogar vid korts kanter.

Kameror väljs däremot utifrån kraven på noggrannhet för inspektionen. För standard-PCB-komponenter räcker en kamera med 2–5 megapixel (MP), men för mikrolödningar i medicinska instrument eller flygteknik krävs kameror med 10–20 MP tillsammans med högmagnifierande objektiv (upp till 100x) för att kunna fånga detaljer så små som 1–2 mikrometer. De infångade bilderna skickas sedan till en processor – ofta en dedikerad industriell PC eller inbäddat system – där programvaran tar över.

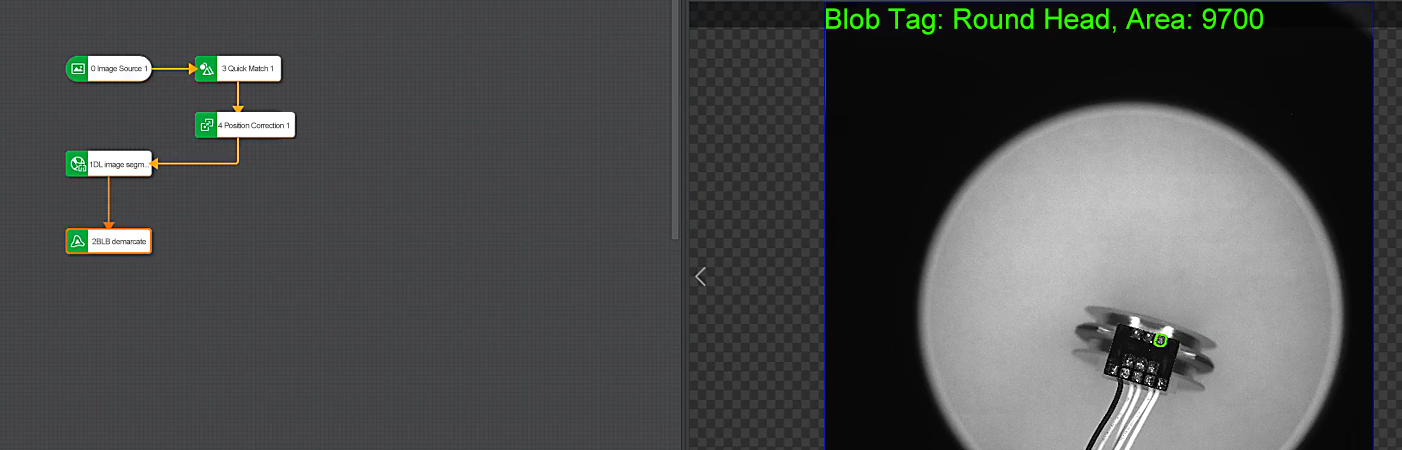

Programvaran är hjärnan i systemet för maskinseende, och dess kapaciteter har utvecklats kraftigt med tillkomsten av maskininlärning (ML) och djupinlärning (DL). Traditionella bildbehandlingstekniker, såsom kantdetektering (för att identifiera lödövergångarnas gränser) och tröskling (för att skilja lödmaterial från kretskortspadlar), spelar fortfarande en roll vid funktionsutvinning. Till exempel kan ett CNN-skikt skilja mellan en normal lödövergång och en med en 5 mikrometer stor hålighet—något som till och med tränade operatörer kan missa—genom att analysera subtila variationer i färg, struktur och form. Efter analysen klassificeras varje fog som "godkänd" eller "underkänd" baserat på fördefinierade kvalitetsstandarder och genererar en detaljerad rapport där plats och typ av fel markeras för ingenjörernas granskning.

Fördelarna med maskinseende jämfört med traditionella metoder är både betydande och mätbara. För det första, precision och exakthet saknar motstycke: system för maskinseende kan upptäcka defekter så små som 1 mikrometer, långt bortom den mänskliga synens gräns på 20–30 mikrometer (även med förstoring). För det andra, konsekvens eliminerar mänsklig variation: systemet tillämpar samma kvalitetskriterier på varje lödning varje gång, vilket säkerställer att en lödning som inspekteras under nattskiftet bedöms efter samma standard som en som inspekteras under dagtid. För det tredje, hastighet höjer produktionseffektiviteten: ett typiskt system för maskinseende kan inspektera 10 000 lödningar på en enda kretskort i mindre än 10 sekunder – en uppgift som skulle ta en mänsklig operatör 5–10 minuter. Slutligen, data-drivna insikter möjliggör kontinuerlig förbättring: systemet loggar varje inspectionsresultat, vilket gör att tillverkare kan spåra felfrekvenser över tid.

Maskinseendes mångsidighet har gjort det oersättligt inom flera industrier. Inom bilsektorn , där kretskort (PCB) driver kritiska system som motorstyrningsenheter (ECU) och avancerade förarstödsystem (ADAS), säkerställer maskinsyn säkerheten. En defekt lötning i en ADAS-radarmodul kan orsaka att systemet felaktigt upptäcker hinder, vilket kan leda till olyckor.

Trots sina framgångar står maskinsyn inför pågående utmaningar. Ett stort hinder är komplexa kretskortsdesigner : eftersom komponenter blir mindre och kretskort tätare bestyckade kan överlappande komponenter eller skuggade områden dölja lötningar, vilket gör det svårt för kameror att få tydliga bilder. För att lösa detta utvecklar tillverkare flerkamerasystem som tar bilder från 2–4 vinklar, så att ingen lötning missas. En annan utmaning är träningsdata mL/DL-algoritmer kräver stora, högkvalitativa datamängder för att prestera bra, men att skapa dessa datamängder är tidskrävande – att märka 10 000 felaktiga bilder kan ta veckor. Forskare använder nu syntetisk datagenerering, där datormodeller skapar realistiska bilder av lödfogar (inklusive sällsynta defekter), för att minska beroendet av data från den verkliga världen.

Framåtblickat kommer flera trender att forma framtiden för maskinseende inom inspektion av lödfogar. AI-robotintegration kommer att möjliggöra omedelbar ombearbetning: om ett maskinseendesystem upptäcker en saknad lödfog, kommer en robotarm direkt att applicera ytterligare lödmaterial, vilket eliminerar behovet av manuell ingripande och minskar produktionsstillestånd med 20–30 %. 3D-maskinvision kommer att bli mer utbrett: till skillnad från 2D-system, som endast fångar ytdetaljer, använder 3D-system strukturerad ljusscanning för att skapa 3D-modeller av fogar, vilket gör det enklare att mäta lödvolym och upptäcka defekter såsom otillräckligt med lödmaterial. IoT-integration kommer att möjliggöra fjärrövervakning: tillverkare kan spåra inspektionsdata i realtid från var som helst, med hjälp av molnbaserade plattformar för att identifiera problem (till exempel en kamera som förlorar fokus) och skicka aviseringar till underhållslag innan produktionen stoppas.

Sammanfattningsvis har maskinseende revolutionerat lötledsinspektion genom att lösa begränsningarna i traditionella metoder och möta kraven inom modern elektronikproduktion. Dess förmåga att leverera precision, konsekvens, hastighet och datainsikter har gjort det till en grundsten i kvalitetskontroll över flera branscher. När elektronik fortsätter att bli mindre och mer komplex kommer maskinseende endast att bli ännu viktigare – vilket driver innovation, förbättrar produkternas pålitlighet och hjälper tillverkare att bibehålla konkurrenskraften på en global marknad.