วิธีการปรับแต่งการรับแสงให้เหมาะสมโดยใช้ตัวควบคุมแสงสำหรับระบบภาพถ่ายอุตสาหกรรม

เหตุใดการเพิ่มประสิทธิภาพการเปิดรับแสงจึงเริ่มต้นที่ตัวควบคุมไฟสำหรับระบบมองเห็นของเครื่องจักร

การเปิดรับแสงในระดับระบบ—ไม่ใช่แค่การตั้งค่ากล้อง

การได้รับแสงที่เหมาะสมไม่ใช่แค่การปรับตั้งค่ากล้องเท่านั้น แต่เป็นเรื่องของวิธีการทำงานร่วมกันของชิ้นส่วนต่างๆ โดยเฉพาะในการควบคุมแสง อุปกรณ์ควบคุมไฟสำหรับระบบภาพจุลทรรศน์ (machine vision) จะจัดการเรื่องระดับความสว่าง เวลาที่ไฟเปิดอยู่ และการประสานงานด้านเวลา สิ่งนี้สร้างความคมชัดที่ดีกว่าที่ความเร็วชัตเตอร์และรูรับแสงสามารถทำได้เพียงลำพัง เมื่อต้องจัดการกับพื้นผิวที่มันวาวหรือวัสดุที่ให้คอนทราสต์ต่ำ เช่น ชิ้นส่วนโลหะขัดเงา การให้แสงที่เหมาะสมสามารถทำให้คุณภาพของภาพดีขึ้นได้ประมาณ 70% ตามการวิจัยจาก IEEE เมื่อปี 2022 สำหรับสายการผลิตที่เคลื่อนที่เร็ว การซิงค์ระหว่างหลอดแฟลชและกล้องให้ตรงกันภายในเศษส่วนของไมโครวินาทีถือเป็นสิ่งสำคัญมาก หากเราต้องการหลีกเลี่ยงภาพพร่ามัว ระบบการให้แสงอัจฉริยะโดยพื้นฐานแล้วเปลี่ยนสถานการณ์การให้แสงที่ยุ่งเหยิงให้กลายเป็นสภาพแวดล้อมการถ่ายภาพที่สม่ำเสมอ ซึ่งเป็นเหตุผลว่าทำไมระบบนี้จึงเป็นพื้นฐานสำคัญในการตรวจจับข้อบกพร่องได้อย่างเชื่อถือได้ในกระบวนการผลิต

สามเหลี่ยมของงบประมาณแสง: ความเร็วชัตเตอร์, การขยายสัญญาณ และความเข้มของแสงที่ควบคุมได้

การได้รับแสงที่เหมาะสมเกี่ยวข้องกับการปรับสมดุลสามปัจจัยหลัก ได้แก่ ความเร็วชัตเตอร์ การตั้งค่า gain ของเซ็นเซอร์ และปริมาณแสงที่เราสามารถควบคุมได้จริง เมื่อใช้ความเร็วชัตเตอร์ที่สูงขึ้น เราจะลดปัญหาภาพเบลอจากความเคลื่อนไหวได้ แต่ต้องการแสงมากกว่าเดิมอย่างมาก การเพิ่ม gain จะทำให้ภาพสว่างขึ้น แต่จะก่อให้เกิด noise ในภาพ ซึ่งส่งผลเสียต่อความแม่นยำในการวัดอย่างมาก โดยเฉพาะเมื่อค่า gain สูงถึง ISO 1600 ตามการทดสอบภายใต้แนวทาง EMVA 1288 นี่คือจุดที่ตัวควบคุมแสงรุ่นใหม่มีประโยชน์ เพราะช่วยแก้ปัญหาความต้องการที่ขัดแย้งกันนี้ โดยการปล่อยแสงเข้มข้นในช่วงเวลาสั้น ๆ ตรงตามที่ต้องการ เช่น การถ่ายภาพด้วยเวลาเพียง 100 ไมโครวินาที ซึ่งต้องการแสงที่เข้มขึ้นประมาณสี่ถึงห้าเท่า เมื่อเปรียบเทียบกับระบบไฟแบบต่อเนื่องทั่วไป วิธีนี้ช่วยให้เราสามารถคงค่า gain ต่ำไว้ได้ โดยไม่ก่อให้เกิดภาพเบลอจากความเคลื่อนไหว ผลลัพธ์ที่ได้คือ ช่วงการทำงานที่กว้างขึ้นมาก สำหรับการจับภาพวัสดุที่ยากต่อการถ่าย เช่น พื้นผิวกระจก หรือชิ้นส่วนพลาสติกที่มีพื้นผิวหยาบ ซึ่งหากใช้ gain สูงเกินไป จะทำให้รายละเอียดเล็ก ๆ ที่สำคัญที่สุดในการตรวจสอบคุณภาพหายไป

พารามิเตอร์การให้แสงสำคัญที่มีผลต่อการรับแสง

|

พารามิเตอร์ |

ผลกระทบต่อการรับแสง |

ประโยชน์ในการประยุกต์ใช้งานอุตสาหกรรม |

|

ความเข้มข้น |

ชดเชยความเร็วชัตเตอร์ที่สั้น |

ทำให้สามารถตรวจสอบได้มากกว่า 500 FPM โดยไม่เกิดภาพเบลอจากการเคลื่อนไหว |

|

ระยะเวลาสัญญาณแฟลช |

ควบคุมความสามารถในการหยุดภาพเคลื่อนไหว |

จับภาพเกลียวของสกรูที่หมุนด้วยความเร็ว 1,200 รอบต่อนาที |

|

การสานเสียง |

ลดปัญหารอยบิดเบี้ยวจากชัตเตอร์แบบกลิ้ง |

ตรวจสอบข้อต่อการบัดกรีบนแผงวงจรพีซีบีได้ที่ความละเอียด 10 ไมครอน |

|

ความยาวคลื่น |

เพิ่มความคมชัดเฉพาะเจาะจงตามวัสดุ |

ตรวจจับรอยแตกเล็กจิ๋วในพอลิเมอร์โปร่งใส |

การควบคุมเวลาอย่างแม่นยำ: การซิงโครไนซ์สตูร๊บ LED และตัวกระตุ้นกล้องผ่านตัวควบคุมแสงสำหรับระบบเครื่องมองเห็น

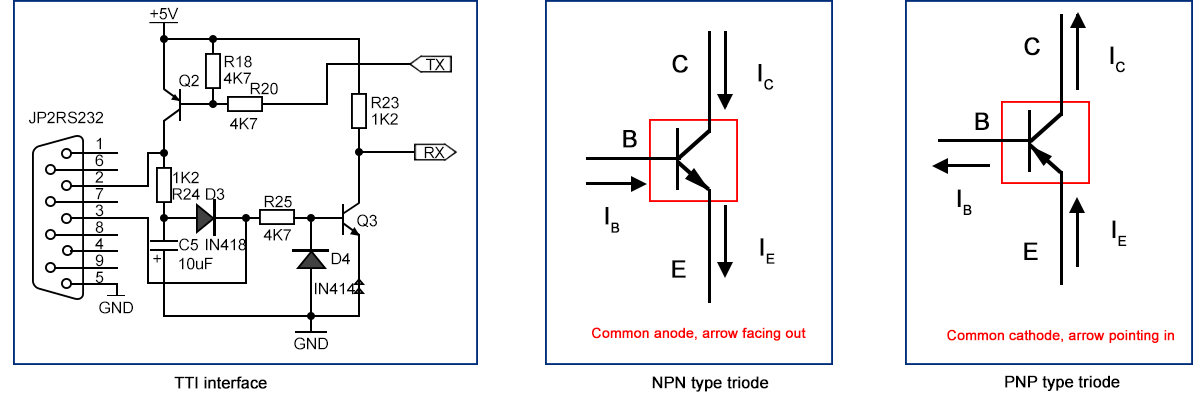

ความหน่วงของตัวกระตุ้นระดับต่ำกว่าไมโครวินาที: มาตรฐานอินเทอร์เฟซ TTL/NPN/PNP และผลกระทบของจิเตอร์ในสภาพใช้งานจริง

สำหรับการใช้งานที่ต้องการการซิงโครไนซ์ความเร็วสูง การได้รับความล่าช้าของทริกเกอร์ในระดับไมโครวินาทีก็ไม่ใช่ทางเลือกอีกต่อไป อินเทอร์เฟซ TTL ยังคงเป็นตัวเลือกแรกที่ให้เวลาตอบสนองเร็วที่สุดต่ำกว่า 200 นาโนวินาที แม้ว่าจะมาพร้อมกับปัญหาเรื่องความจำเป็นในการจับคู่แรงดันไฟฟ้าอย่างแม่นยำระหว่างอุปกรณ์ NPN แบบ NPN ให้ความล่าช้าประมาณ 300 ถึง 500 นาโนวินาที แต่สามารถทนต่อสัญญาณรบกวนทางไฟฟ้าได้ดีกว่าทางเลือกอื่นๆ ตัวเลือก PNP มีข้อกำหนดด้านเวลาใกล้เคียงกัน แต่ทำงานกับสัญญาณลอจิกกลับด้าน ซึ่งอาจทำให้ผู้ใช้งานใหม่สับสน อีกปัญหาหนึ่งที่โรงงานจริงมักพบ คือ การรบกวนจากสนามแม่เหล็กไฟฟ้า มักทำให้เกิดความแปรปรวนของเวลาเกิน 100 นาโนวินาที ความผันผวนในลักษณะนี้จะปรากฏเป็นปัญหาภาพเบลอจากการเคลื่อนไหวบนสายพานลำเลียงที่วิ่งด้วยความเร็วห้าเมตรต่อวินาที เมื่อพยายามจับภาพที่ชัดเจนของสิ่งต่างๆ เช่น เวเฟอร์เซมิคอนดักเตอร์ที่เคลื่อนผ่านไปอย่างรวดเร็ว หรือแคปซูลยาบนสายการผลิต ความไม่สม่ำเสมอดังกล่าวกลายเป็นอุปสรรคสำคัญต่อทีมควบคุมคุณภาพ

กลยุทธ์การกระพริบแสงสำหรับการเปิดรับแสงระยะสั้นมาก (<100 ไมโครวินาที): รอบการทำงาน, ความเข้มสูงสุด, และการปฏิบัติการไร้การกระพริบ

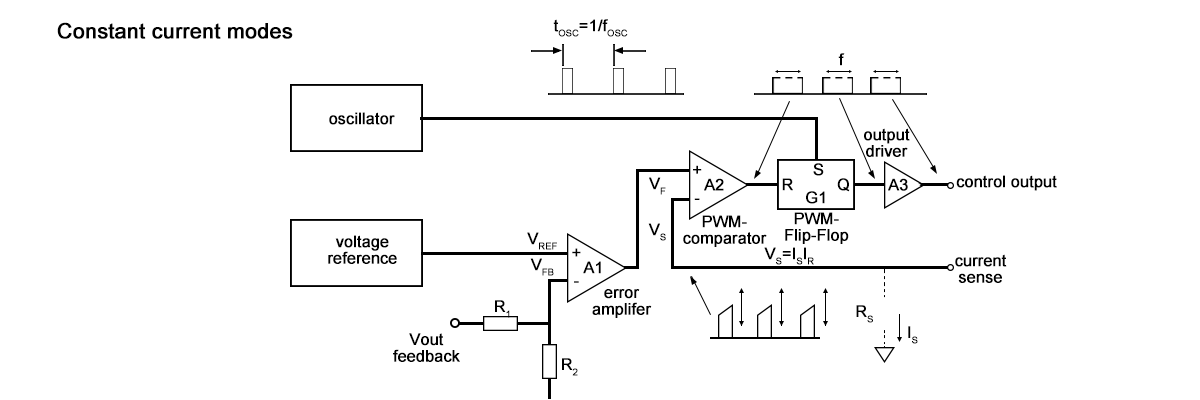

สำหรับการเปิดรับแสงที่ต่ำกว่า 100 ไมโครวินาที การใช้รอบการทำงาน 1–5% สามารถเพิ่มความเข้มสูงสุดได้ถึง 3.2 เท่า โดยการเร่งกระแสไฟฟ้าผ่าน LED อย่างควบคุมได้ — อาศัยการควบคุมกระแสคงที่จากตัวควบคุมแสง เพื่อให้สามารถปล่อยพัลส์แสงในระดับไมโครวินาทีได้อย่างต่อเนื่องโดยไม่เกิดการกระพริบที่มองเห็นได้ ข้อจำกัดด้านความร้อนจะเปลี่ยนแปลงตามระยะเวลาของพัลส์อย่างคาดการณ์ได้:

|

พารามิเตอร์ |

<50 ไมโครวินาที |

50–100 µs |

ปัจจัยเสี่ยง |

|

ไฟฟ้าสูงสุด |

3–4 เท่าของค่าที่กำหนด |

2–3 เท่าของค่าที่กำหนด |

การเสื่อมสภาพของ LED |

|

วงจรทํางาน |

≤3% |

≤5% |

ภาวะความร้อนเกินควบคุม |

|

ช่วงเวลาความเสถียร |

±0.5% |

±1.2% |

การแปรผันของความเข้ม |

การปฏิบัติการไร้การกระพริบต้องใช้ความถี่ในการขับเคลื่อนมากกว่า 5 กิโลเฮิรตซ์ — ซึ่งสูงกว่าช่วงเวลาการรวมภาพของกล้องทั่วไปมาก — เพื่อป้องกันปรากฏการณ์แถบแสงในสายการผลิตที่มีความเร็วสูง เช่น บรรจุขวดหรือตรวจสอบแผงวงจรพีซีบี นอกจากนี้ สิ่งสำคัญคือ อุณหภูมิที่ข้อต่อ (junction temperature) เกิน 85°C จะทำให้อายุการใช้งานของ LED ลดลง 30% ต่อการเพิ่มขึ้นทุก 10°C (Lumileds, 2023) ซึ่งเน้นย้ำความจำเป็นของการใช้กลยุทธ์การพัลส์ที่คำนึงถึงความร้อน

การเพิ่มอัตราส่วนสัญญาณต่อสัญญาณรบกวน: โหมดเร่งกระแสและโหมดกระแสคงที่ในตัวควบคุมแสงสำหรับระบบตรวจจับด้วยภาพ

ข้อพิจารณาของการใช้ LED เกินพิกัด: ได้รับความเข้มสูงขึ้น 3.2 เท่า ที่รอบการทำงาน 5% เทียบกับข้อจำกัดด้านความร้อนและความทนทาน

การโอเวอร์ไดรฟ์ LED หมายถึงการส่งกระแสไฟฟ้าเป็นช่วงสั้นๆ ที่เกินค่าที่กำหนดไว้ แต่เพียงช่วงเวลาอันสั้นมาก เทคนิคนี้ช่วยเพิ่มอัตราส่วนสัญญาณต่อสัญญาณรบกวนเมื่อใช้ควบคุมแสงขั้นสูง เมื่อทำงานที่รอบการทำงานประมาณ 5% เราสามารถเพิ่มความเข้มของแสงได้ประมาณ 3.2 เท่าของระดับปกติ ซึ่งทำให้แตกต่างอย่างมากในสถานการณ์ตรวจสอบที่รวดเร็ว โดยที่ทุกรายละเอียดมีความสำคัญ ข้อเสีย? มีปัญหาความร้อนที่ต้องพิจารณา อุณหภูมิที่ขั้วต่ออาจเพิ่มขึ้นสูงถึง 40 องศาเซลเซียสในช่วงเวลาที่โอเวอร์ไดรฟ์ ทำให้ LED เสื่อมสภาพเร็วกว่าสภาวะการทำงานปกติประมาณ 75% ตามผลการทดสอบ IEC 62717 เกี่ยวกับความน่าเชื่อถือ เพื่อแก้ปัญหานี้ โหมดกระแสคงที่จะเข้ามาช่วย โดยรักษาระดับเอาต์พุตให้คงที่โดยไม่มีการกระพริบแม้ในระหว่างการทำงานแบบพัลส์ต่อเนื่องหรือยาวนาน สิ่งนี้ช่วยให้ภาพคมชัดและผลลัพธ์สม่ำเสมอในการทำงานหลายครั้ง อย่างไรก็ตาม มีบางสิ่งที่ต้องใส่ใจอยู่บ้าง:

- ความเข้มสูงสุด vs. ความทนทาน : การทำงานที่มีรอบการใช้งานเกิน 10% เสี่ยงต่อการลดลงของความสว่างอย่างถาวร

- การลดความร้อน : การทำงานแบบพัลส์ที่ต่ำกว่า 100 ไมโครวินาที หรือการระบายความร้อนแบบแอคทีฟ สามารถป้องกันการเพิ่มอุณหภูมิอย่างควบคุมไม่ได้

- การเพิ่มประสิทธิภาพอายุการใช้งาน : กราฟแสดงการลดลงตามอุณหภูมิข้อต่อแสดงให้เห็นว่า การสูญเสียความสว่าง 30% เกิดขึ้นเร็วกว่าถึงห้าเท่าที่อุณหภูมิข้อต่อ 150°C เมื่อเทียบกับ 85°C

การปรับสมดุลเหล่านี้จะช่วยให้ได้กำไร SNR อย่างต่อเนื่อง โดยไม่กระทบต่อความน่าเชื่อถือของระบบในระยะยาว

การรักษาประสิทธิภาพ: การจัดการความร้อน และขีดจำกัดรอบการใช้งานสำหรับตัวควบคุมแสงสำหรับเครื่องจักรตรวจภาพความเร็วสูง

กราฟการลดลงตามอุณหภูมิข้อต่อ และผลกระทบโดยตรงต่อความเสถียรของช่วงการเปิดรับแสงที่ใช้งานได้

เส้นโค้งการลดกำลังสำหรับอุณหภูมิที่ขั้วต่อ ซึ่งถูกกำหนดโดยผู้ผลิต LED โดยพื้นฐานแล้วจะบ่งชี้ว่าเราสามารถจ่ายกระแสไฟฟ้าสูงสุดเท่าใดผ่าน LED ได้ที่อุณหภูมิแตกต่างกัน เมื่อผู้ใช้งานละเลยคำแนะนำเหล่านี้ จะทำให้ LED เสื่อมสภาพเร็วขึ้น และเกิดความไม่สม่ำเสมอของค่าลูเมนที่อาจเพิ่มขึ้นมากกว่า 12% เมื่อทำงานในโหมดพัลส์ ความไม่เสถียรเช่นนี้จะทำให้ช่วงเวลาการเปิดรับแสงที่ใช้งานได้ลดลงอย่างมีนัยสำคัญ ซึ่งก็คือช่วงเวลาสั้นๆ ที่แสงยังคงความสม่ำเสมอมากพอสำหรับการจับภาพที่ดี สำหรับแอปพลิเคชันที่ต้องการช่วงเวลารับแสงระดับไมโครวินาที การเปลี่ยนแปลงอุณหภูมิเพียงเล็กน้อยก็จะรบกวนความสม่ำเสมอของความเข้มของแสง และเพิ่มข้อผิดพลาดในการตรวจสอบได้มากถึง 18% ตามงานวิจัยบางชิ้นจากกลุ่มวิจัยความน่าเชื่อถือของอุปกรณ์โฟโตอิเล็กทรอนิกส์ในปี 2021 เพื่อให้ระบบทำงานได้อย่างราบรื่นตลอดช่วงการผลิตยาวนาน ผู้ปฏิบัติงานจำเป็นต้องอยู่ภายในขีดจำกัดการลดกำลังดังกล่าว ซึ่งหมายถึงการลงทุนในระบบระบายความร้อนที่เหมาะสม และควบคุมรอบการทำงานให้แน่นหนา โดยทั่วไปควรอยู่ต่ำกว่า 25% สำหรับพัลส์กระแสไฟสูง

จากแบบจำลองด้วยมือสู่การออกแบบร่วม: การปรับแต่งการเปิดรับแสงและการให้แสงอย่างอัตโนมัติโดยใช้เครื่องควบคุมแสงสำหรับระบบภาพจุลทรรศน์เชิงกล

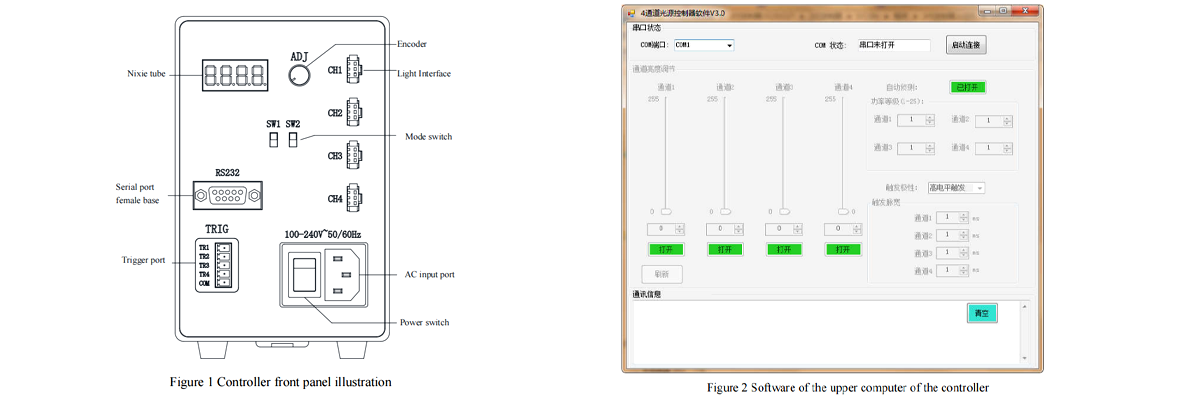

ย้อนกลับไปในอดีต การถ่ายภาพให้ได้ค่าการเปิดรับแสงที่ดีหมายถึงการต้องทดลองและผิดพลาดหลายครั้งกับไฟส่องและค่าตั้งกล้อง ผู้ปฏิบัติงานจะต้องปรับแต่งค่าต่าง ๆ ด้วยตนเองซ้ำแล้วซ้ำเล่าจนกว่าจะได้ผลลัพธ์ที่ต้องการ วิธีนี้เต็มไปด้วยความไม่สม่ำเสมอและเสี่ยงต่อข้อผิดพลาดจากช่างเทคนิคที่เหนื่อยล้า ระบบระดับสูงในปัจจุบันใช้วิธีการที่แตกต่างออกไปโดยสิ้นเชิง โดยพวกเขาใช้หลักการที่เรียกว่าการออกแบบร่วม (co-design) ซึ่งอุปกรณ์ควบคุมแสงสำหรับระบบภาพจุลทรรศน์เชิงกลจะทำงานร่วมกันอย่างใกล้ชิดกับกล้อง อุปกรณ์เหล่านี้จะปรับระดับแสงโดยอัตโนมัติตามข้อมูลตอบกลับแบบเรียลไทม์จากตัวกล้องเอง แทนที่จะมาปรับแต่งองค์ประกอบต่าง ๆ แยกจากกัน ทุกอย่างทำงานร่วมกันเป็นส่วนหนึ่งของภาพรวมทั้งระบบ ทำให้ทั้งระบบทำงานได้อย่างราบรื่นเหมือนเครื่องจักรที่ได้รับการดูแลอย่างดี มากกว่าการที่ชิ้นส่วนต่าง ๆ จะมาทำงานแยกกันโดยไม่เกี่ยวข้อง

กระบวนการทำงานของดิจิทัลทวิน: การผสานรวมการจำลองจาก Zemax OpticStudio เข้ากับการสร้างแบบจำลองการรับแสงของ HALCON

ในปัจจุบัน วิศวกรสามารถสร้างดิจิทัลทวินของระบบการมองเห็นโดยการรวมเครื่องมือจำลองเชิงออพติก เช่น Zemax OpticStudio เข้ากับเครื่องยนต์การสร้างแบบจำลองการรับแสงของ HALCON สภาพแวดล้อมเสมือนนี้ทำให้สามารถ:

- ประเมินล่วงหน้าถึงผลกระทบของพารามิเตอร์การให้แสงต่อคุณภาพของภาพ ก่อนที่จะเริ่มสร้างต้นแบบจริง

- จำลองปฏิสัมพันธ์ที่ซับซ้อนระหว่างช่วงเวลาการเปิด-ปิดแสงแฟลช ความสามารถในการสะท้อนของวัสดุ และการตอบสนองของเซนเซอร์

- ระบบอัตโนมัติที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ (AI) สำหรับปรับความเข้มของแสง โดยเพิ่มคอนทราสต์ให้สูงสุดอย่างต่อเนื่อง

ด้วยการประเมินรูปแบบการให้แสงหลายร้อยรูปแบบภายในไม่กี่นาที แทนที่จะใช้หลายวัน ผู้ผลิตสามารถลดระยะเวลาการนำไปใช้งานลงได้ถึง 40% และหลีกเลี่ยงการทำซ้ำที่เสียค่าใช้จ่ายสูงจากการทดลองและข้อผิดพลาด นอกจากนี้ ดิจิทัลทวินยังรับประกันคุณภาพของการส่องสว่างที่สม่ำเสมอตลอดสายการผลิต โดยการฝังรูปแบบที่เหมาะสมที่สุดลงในเฟิร์มแวร์ของตัวควบคุมแสงสำหรับระบบแมชชีนวิชันโดยตรง