ปัจจัยหลักที่ควรพิจารณาเมื่อเลือกระบบกล้องวิสัยทัศน์เครื่องจักร

การเข้าใจความต้องการของแอปพลิเคชันสำหรับระบบวิชั่น

ความต้องการของอัตโนมัติในอุตสาหกรรมกับการนำทางหุ่นยนต์

ในระบบอัตโนมัติทางอุตสาหกรรมและการควบคุมหุ่นยนต์ การเข้าใจความต้องการของแอปพลิเคชันที่แตกต่างกันเป็นสิ่งสำคัญ ระบบเหล่านี้ถูกออกแบบมาด้วยวัตถุประสงค์ที่แตกต่างกัน; อัตโนมัติทางอุตสาหกรรมเน้นไปที่การเพิ่มประสิทธิภาพกระบวนการผลิต ในขณะที่การควบคุมหุ่นยนต์มุ่งเน้นไปที่การนำทางหุ่นยนต์อย่างแม่นยำในสภาพแวดล้อมที่เปลี่ยนแปลงได้ แอปพลิเคชันทั้งสองต้องการคุณสมบัติเฉพาะในด้านความชัดเจนของภาพ ความเร็วในการประมวลผล และความสามารถในการผสานรวม เช่น อัตโนมัติทางอุตสาหกรรมอาจให้ความสำคัญกับการประมวลผลความเร็วสูงและการผสานรวมที่แข็งแรงกับระบบเดิม ซึ่งเห็นได้จากกรณีศึกษาเกี่ยวกับสายการประกอบรถยนต์ โดยการผสานรวมวิสัยทัศน์ของเครื่องจักรอย่างไร้รอยต่อเป็นกุญแจสำคัญต่อประสิทธิภาพ (ที่มา: วารสารอัตโนมัติทางอุตสาหกรรม) ในขณะเดียวกัน การควบคุมหุ่นยนต์ต้องการความแม่นยำและความสามารถในการปรับตัวในสภาพแสงที่แตกต่างกัน การรู้จักสภาพแวดล้อมการทำงานเป็นสิ่งสำคัญ การเลือกวิสัยทัศน์ของเครื่องจักรที่เหมาะสมมักจะขึ้นอยู่กับปัจจัยต่างๆ เช่น สภาพแสง ข้อจำกัดด้านพื้นที่ และความซับซ้อนของการผสานรวมกับระบบเดิม

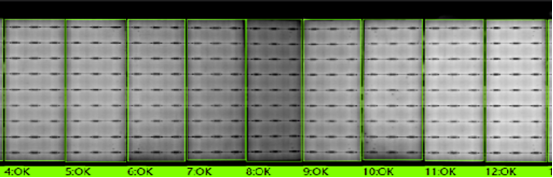

กล้องความเร็วสูง 1000 เฟรมต่อวินาทีสำหรับการตรวจสอบอย่างรวดเร็ว

กล้องความเร็วสูง โดยเฉพาะกล้องที่สามารถถ่ายภาพได้ 1000 เฟรมต่อวินาที มีบทบาทสำคัญในแอปพลิเคชันที่ต้องการการตรวจสอบอย่างรวดเร็ว เช่น ในอุตสาหกรรมยานยนต์และอิเล็กทรอนิกส์ กล้องเหล่านี้ช่วยเพิ่มประสิทธิภาพโดยการสนับสนุนการวิเคราะห์และการประเมินวัตถุที่เคลื่อนไหวเร็วได้อย่างรวดเร็ว ข้อมูลจำเพาะทางเทคนิคที่สำคัญต่อการทำงานของกล้องรวมถึงความละเอียดสูง อัตราเฟรมที่ยอดเยี่ยม และความไวแสงที่ดีเยี่ยม ซึ่งเป็นสิ่งสำคัญในสภาพแวดล้อมที่มีแสงแปรผันหรือในการบันทึกการเคลื่อนไหวที่รวดเร็วด้วยความแม่นยำ ในงานประยุกต์ใช้งานจริง กล้องความเร็วสูงได้แสดงให้เห็นว่าช่วยลดเวลาหยุดทำงานและเพิ่มความแม่นยำของการตรวจสอบ เช่น ที่ระบุไว้ในกรณีศึกษาในภาคอุตสาหกรรมอิเล็กทรอนิกส์ ซึ่งเวลาเปลี่ยนระหว่างการตรวจสอบลดลง 40% เมื่อใช้กล้องที่ล้ำสมัยเหล่านี้ (ที่มา: Electronics Industry Review) สิ่งนี้เน้นย้ำถึงความสำคัญของกล้องในสภาพแวดล้อมที่การวิเคราะห์อย่างรวดเร็วและแม่นยำเป็นสิ่งสำคัญสำหรับการรักษามาตรฐานการผลิตที่สูง

ปัจจัยทางสิ่งแวดล้อมในสภาพการผลิตที่รุนแรง

สภาพการผลิตมักนำเสนอความท้าทายด้านสิ่งแวดล้อมซึ่งอาจขัดขวางระบบวิชั่นของเครื่องได้ ปัญหาทั่วไปรวมถึงฝุ่นละออง การสั่นสะเทือน และอุณหภูมิสุดขั้ว ซึ่งทั้งหมดนี้จำเป็นต้องใช้เทคโนโลยีที่แข็งแรงเพียงพอที่จะทนต่อสภาพแวดล้อมที่รุนแรง อุปกรณ์ที่ออกแบบมาให้ทนทานเป็นสิ่งสำคัญในการป้องกันการเสียหายของฮาร์ดแวร์ซึ่งมักถูกรายงานในสภาพแวดล้อมที่ไม่เป็นมิตร เช่น ในงานวิจัยเกี่ยวกับอายุการใช้งานของฮาร์ดแวร์ในโรงงานผลิต (ที่มา: วารสารเทคโนโลยีการผลิต) ประสิทธิภาพของระบบวิชั่นของเครื่องสามารถเปลี่ยนแปลงได้อย่างมากตามสภาพแวดล้อม ส่งผลให้ต้องนำมาตรการป้องกันและการออกแบบที่ทนทานมาพิจารณาเมื่อเลือกฮาร์ดแวร์ การเข้าใจผลกระทบจากสภาพเหล่านี้จะช่วยให้มั่นใจได้ว่ากล้องวิชั่นของเครื่องที่เลือกจะทั้งมีความทนทานและสามารถรักษาความแม่นยำในสภาพที่ท้าทาย ซึ่งจะช่วยคุ้มครองประสิทธิภาพระยะยาวของการประยุกต์ใช้งานในอุตสาหกรรม

การเลือกเซนเซอร์ภาพสำหรับประสิทธิภาพที่ดีที่สุด

CCD مقابل CMOS: การหาสมดุลระหว่างต้นทุนและความไวแสง

การเลือกระหว่างเซนเซอร์ CCD (Charge-Coupled Device) และ CMOS (Complementary Metal-Oxide-Semiconductor) ต้องประเมินเรื่องความคุ้มค่า คุณภาพของภาพ และความไวแสง เซนเซอร์ CCD มักจะเป็นที่รู้จักในด้านคุณภาพของภาพที่สูงกว่าและความไวต่อแสงที่ดีกว่า แต่อาจมีราคาแพงกว่าเซนเซอร์ CMOS อย่างไรก็ตาม การพัฒนาเทคโนโลยี CMOS ได้ทำให้ช่องว่างนี้แคบลง ทำให้ CMOS เป็นทางเลือกที่ได้รับความนิยมเนื่องจากมีราคาไม่แพงและสามารถประมวลผลได้เร็วกว่า การศึกษาแสดงให้เห็นว่าเซนเซอร์ CMOS ครอบคลุมส่วนสำคัญของตลาด สะท้อนถึงแนวโน้มของการเลือกใช้โซลูชันที่คุ้มค่าและมีประสิทธิภาพ

การเลือกเซนเซอร์มีผลกระทบอย่างมากต่อประสิทธิภาพของระบบวิสัยทัศน์เครื่องจักร เซนเซอร์ CCD ให้ความชัดเจนของภาพที่ดีกว่า เหมาะสำหรับการใช้งานที่ต้องการความแม่นยำสูง เช่น การถ่ายภาพทางการแพทย์ ในทางกลับกัน CMOS เหมาะสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและการประมวลผลแบบเรียลไทม์เนื่องจากมีการใช้พลังงานต่ำกว่าและทำงานเร็วกว่า การศึกษาความชอบของผู้ใช้แสดงให้เห็นว่าอุตสาหกรรมที่ต้องการการตรวจสอบอย่างรวดเร็วและการติดตั้งขนาดใหญ่จะเลือกเซนเซอร์ CMOS เนื่องจากสมดุลระหว่างต้นทุน ความเร็ว และคุณภาพของภาพที่ยอมรับได้

เทคโนโลยีกล้อง SWIR สำหรับแอปพลิเคชันอินฟราเรด

กล้อง SWIR (Short-Wave Infrared) มอบข้อได้เปรียบที่ไม่เหมือนใครด้วยการตรวจจับวัสดุและกระบวนการที่มองไม่เห็นในช่วงความยาวคลื่นมาตรฐาน เทคโนโลยีนี้มีความสามารถพิเศษในการระบุปริมาณความชื้น การเปลี่ยนแปลงของอุณหภูมิ และองค์ประกอบของวัสดุ ทำให้มันมีความสำคัญอย่างยิ่งในงานตรวจสอบเซลล์พลังงานแสงอาทิตย์และการใช้งานในอุตสาหกรรมเภสัชกรรม เช่น ในอุตสาหกรรมพลังงานแสงอาทิตย์ กล้อง SWIR สามารถประเมินคุณภาพของเซลล์โฟโตโวลเทอิกโดยการเผยให้เห็นความบกพร่องที่ไม่สามารถตรวจพบได้ด้วยวิธีปกติ

ในอุตสาหกรรมเภสัชกรรม เทคโนโลยี SWIR ช่วยในการรักษาความสมบูรณ์ของผลิตภัณฑ์โดยการตรวจสอบบรรจุภัณฑ์และการยืนยันเนื้อหาโดยไม่ต้องมีการสัมผัสทางกายภาพ การศึกษากรณีหนึ่งแสดงให้เห็นว่ากล้อง SWIR สามารถเพิ่มความแม่นยำของการตรวจสอบได้ถึง 30% ในโรงงานผลิตเซลล์พลังงานแสงอาทิตย์ ลดข้อบกพร่องและเพิ่มประสิทธิภาพการผลิต ความสามารถในการมองเห็นเกินกว่าช่วงแสงที่มองเห็นได้ทำให้กล้อง SWIR เป็นทรัพยากรสำคัญในอุตสาหกรรมที่ความแม่นยำและการทดสอบแบบไม่ทำลายเป็นสิ่งสำคัญ

ไมโครโบโลมิเตอร์ในระบบการถ่ายภาพความร้อน

ไมโครโบลอมิเตอร์มีบทบาทสำคัญในการสร้างภาพความร้อนโดยการแปลงรังสีอินฟราเรดเป็นสัญญาณไฟฟ้า ซึ่งมีข้อได้เปรียบเหนือเทคโนโลยีอื่นๆ เช่น เทอร์โมพายและเซนเซอร์ไพโรอิเล็กทริก เนื่องจากขนาดที่กะทัดรัดและความคุ้มค่าทางราคา การใช้งานของมันครอบคลุมหลายภาคส่วน เช่น การวินิจฉัยอาคาร โดยช่วยตรวจจับการสูญเสียความร้อน และการตรวจสอบอุปกรณ์อุตสาหกรรม โดยช่วยระบุความร้อนเกินหรือข้อผิดพลาดในการทำงาน

หลักฐานเชิงประจักษ์สนับสนุนประสิทธิภาพของไมโครโบโลมิเตอร์ โดยระบบการถ่ายภาพความร้อนช่วยลดต้นทุนการบำรุงรักษาลง 25% ในงานบริหารสิ่งอำนวยความสะดวก การขอใช้งานการวัดอุณหภูมิแบบไม่สัมผัสและการตรวจสอบสภาพกำลังขับเคลื่อนแนวโน้มตลาด เทคโนโลยีไมโครโบโลมิเตอร์คาดว่าจะพัฒนาด้วยความละเอียดและความไวที่ดีขึ้น ซึ่งจะยิ่งเสริมบทบาทของมันในระบบวิสัยทัศน์เครื่อง เมื่ออุตสาหกรรมให้ความสำคัญกับการใช้พลังงานอย่างมีประสิทธิภาพและการบำรุงรักษาเชิงทำนาย ระบบการถ่ายภาพความร้อนที่ใช้ไมโครโบโลมิเตอร์จะเติบโตอย่างมาก

การเพิ่มประสิทธิภาพของการตรวจสอบสเปกตรัมและโซลูชันแสง

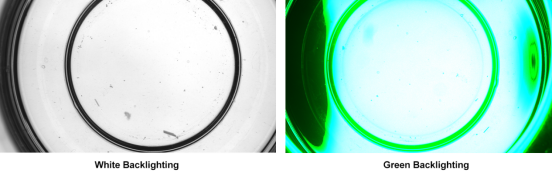

แสงสำหรับวิสัยทัศน์เครื่องเพื่อเพิ่มคอนทราสต์

แสงเป็นสิ่งสำคัญในระบบวิชั่นของเครื่องจักร เนื่องจากมีอิทธิพลโดยตรงต่อความคมชัดของภาพและความสามารถในการตรวจจับข้อบกพร่อง จำเป็นต้องใช้โซลูชันแสงที่มีประสิทธิภาพเพื่อเพิ่มความชัดเจน ซึ่งมักทำได้โดยการปรับเปลี่ยนความแตกต่างของแสง เช่น การใช้เทคนิคแสงหลังและแสงตกกระทบสามารถช่วยเพิ่มความชัดเจนของวัตถุได้อย่างมาก แสงหลัง โดยการส่องสว่างจากด้านหลัง จะเน้นรูปเงาของวัตถุ ในขณะที่แสงตกกระทบจะส่องสว่างจากหลายมุมเพื่อเน้นลักษณะและการออกแบบผิวหน้า ในทางปฏิบัติ การใช้แสงที่เหมาะสมสามารถเพิ่มอัตราการตรวจจับข้อบกพร่องได้อย่างมาก การศึกษากรณีตัวอย่างแสดงให้เห็นถึงการปรับปรุงอย่างมากในกระบวนการตรวจสอบเพียงแค่การปรับแต่งสภาพแสง ทำให้ภาพที่ไม่ชัดเจนกลายเป็นภาพที่ละเอียดและมองเห็นได้ชัดเจน

แสง UV เทียบกับแสงที่มองเห็นได้สำหรับการตรวจจับข้อบกพร่อง

การเปรียบเทียบแสง UV และแสงที่มองเห็นได้สำหรับการตรวจจับข้อบกพร่องแสดงให้เห็นถึงข้อดีและข้อเสียที่แตกต่างกันในสภาพแวดล้อมอุตสาหกรรมต่างๆ แสง UV มีประสิทธิภาพอย่างมากในการตรวจจับข้อบกพร่องระดับผิว เช่น รอยขูดขีดหรือสิ่งปนเปื้อนที่มักจะมองไม่เห็นภายใต้เงื่อนไขแสงปกติ ในทางกลับกัน แสงที่มองเห็นได้เหมาะสมกว่าสำหรับการระบุความแตกต่างของสีและความหยาบของผิวหน้า ตัวอย่างเช่น ในอุตสาหกรรมยานยนต์ แสง UV มักถูกเลือกใช้เพื่อตรวจสอบพื้นผิวกระจกนิรภัย ในขณะที่แสงที่มองเห็นได้อาจมีประสิทธิภาพมากกว่าในการตรวจจับความไม่สม่ำเสมอของสีเคลือบ ผลการทดสอบเชิงประจักษ์สนับสนุนข้อสรุปเหล่านี้อย่างต่อเนื่อง โดยเน้นย้ำถึงความสำคัญของการเลือกช่วงคลื่นแสงที่เหมาะสมตามความต้องการเฉพาะของการใช้งาน การตัดสินใจว่าจะใช้แสง UV หรือแสงที่มองเห็นได้ขึ้นอยู่กับธรรมชาติและการตั้งอยู่ของข้อบกพร่องที่กำลังตรวจสอบ

การถ่ายภาพหลายช่วงคลื่นในกระบวนการควบคุมคุณภาพ

การถ่ายภาพแบบหลายสเปกตรัมขยายความสามารถในการวิเคราะห์ไปไกลกว่าการถ่ายภาพ RGB แบบดั้งเดิม โดยการจับข้อมูลในช่วงความยาวคลื่นหลายช่วง เทคโนโลยีนี้ช่วยให้มีการวิเคราะห์วัสดุได้ละเอียดมากขึ้น และเปลี่ยนแปลงกระบวนการทำงานควบคุมคุณภาพในอุตสาหกรรม เช่น ความปลอดภัยของอาหารและอุตสาหกรรมผ้า ตัวอย่างเช่น ในอุตสาหกรรมอาหาร การถ่ายภาพแบบหลายสเปกตรัมสามารถตรวจพบปัญหา เช่น การปนเปื้อนหรือการเน่าเสียที่มองไม่เห็นด้วยตาเปล่า นอกจากนี้ผู้ผลิตผ้ายังได้รับประโยชน์จากเทคโนโลยีนี้ในการตรวจสอบความแตกต่างขององค์ประกอบเส้นใยและการย้อมสี การศึกษาวิจัยยืนยันประสิทธิภาพของการถ่ายภาพแบบหลายสเปกตรัม โดยมักแสดงให้เห็นถึงการปรับปรุงอย่างสำคัญในอัตราการตรวจจับข้อบกพร่อง เทคโนโลยีนี้ไม่เพียงแต่ปรับปรุงมาตรฐานการควบคุมคุณภาพ แต่ยังพัฒนาประสิทธิภาพในการดำเนินงานภายในอุตสาหกรรมเหล่านี้

ปัจจัยในการพิจารณาการรวมเข้าด้วยกันสำหรับการทำงานที่ราบรื่น

การเลือกใช้借口 GigE vs USB 3.0

การเลือกใช้ระหว่างอินเทอร์เฟซ GigE และ USB 3.0 สำหรับระบบกล้องเป็นสิ่งสำคัญในการกำหนดประสิทธิภาพของการถ่ายโอนข้อมูลและการทำงานของแอปพลิเคชันโดยรวม GigE มีความสามารถในการถ่ายโอนข้อมูลความเร็วสูงและมีความยาวสายเคเบิลที่มากกว่า ทำให้เหมาะสมสำหรับการติดตั้งขนาดใหญ่ อย่างไรก็ตาม ประสิทธิภาพของมันอาจได้รับผลกระทบจากการแออัดของเครือข่าย ในทางตรงกันข้าม USB 3.0 มีความสะดวกในการใช้งานด้วยคุณสมบัติ plug-and-play แต่มีข้อจำกัดในความยาวสายเคเบิลประมาณ 3 เมตร

เมื่อพิจารณาถึงสถานการณ์เฉพาะ GigE เหมาะสมสำหรับแอปพลิเคชันที่ต้องการการถ่ายโอนข้อมูลความเร็วสูงในระยะไกลโดยไม่มีข้อจำกัดด้านแบนด์วิดท์ เช่น การถ่ายภาพความเร็วสูงและการอัตโนมัติในอุตสาหกรรม ในทางกลับกัน ความเรียบง่ายของ USB 3.0 ทำให้มันเป็นตัวเลือกที่ดีสำหรับสภาพแวดล้อมในห้องปฏิบัติการหรือการดำเนินงานในระดับเล็กๆ เทรนด์ล่าสุดแสดงให้เห็นถึงความนิยมที่เพิ่มขึ้นสำหรับ GigE เนื่องจากความยืดหยุ่นของเครือข่ายและความครอบคลุมที่กว้างขวาง โดยมีกรณีศึกษาที่เน้นถึงข้อได้เปรียบในสภาพแวดล้อมอุตสาหกรรมที่ซับซ้อนซึ่งการจัดการสายเคเบิลมีความสำคัญ

ความทนทานของกล้องเชื่อมในสภาพแวดล้อมสุดขั้ว

กล้องเชื่อมต้องเผชิญกับสภาพแวดล้อมที่รุนแรง ซึ่งต้องการความทนทานอย่างมากเพื่อทนต่อสภาพแวดล้อมที่รุนแรง อุณหภูมิสูง การกระเด็นของโลหะ และการสั่นสะเทือนเป็นปัญหาทั่วไปที่กล้องเชื่อมต้องทนอยู่ เพราะฉะนั้นการใช้วัสดุ เช่น สплавที่ทนความร้อนและเซรามิกที่ทนทาน จะช่วยเพิ่มอายุการใช้งานและความสามารถในการทำงาน การออกแบบฟีเจอร์ เช่น ตัวครอบป้องกันและการติดตั้งแบบดูดซับแรงกระแทก ก็มีบทบาทสำคัญในการยืดอายุการใช้งานของกล้องเหล่านี้

ตัวอย่างจากโลกความจริง เช่น การติดตั้งกล้องเชื่อมในอุตสาหกรรมการผลิตรถยนต์ แสดงให้เห็นถึงประสิทธิภาพเมื่อใช้เคสที่ทนทานและระบบระบายความร้อนขั้นสูง เหล่านี้ช่วยให้มั่นใจได้ว่าคุณภาพของภาพและการทำงานจะคงที่ แม้ในกระบวนการเชื่อมที่อุณหภูมิสูง การทดสอบในอุตสาหกรรมได้พิสูจน์แล้วว่าการออกแบบที่แข็งแรงช่วยลดต้นทุนการบำรุงรักษาและยืดอายุการใช้งานของอุปกรณ์

การจับคู่กล้องกับคอนโทรลเลอร์หุ่นยนต์

การจับคู่กล้องกับคอนโทรลเลอร์หุ่นยนต์มีความสำคัญอย่างยิ่งสำหรับการทำให้เกิดความแม่นยำในกระบวนการอัตโนมัติ การจัดเรียงที่เหมาะสมระหว่างส่วนประกอบเหล่านี้จะช่วยให้มั่นใจได้ว่ามีการประสานงานเวลาและการเคลื่อนไหวอย่างถูกต้อง ซึ่งเป็นสิ่งจำเป็นในการทำงาน เช่น การประกอบ การตรวจสอบ และการจัดการวัสดุ เทคนิคในการจับคู่รวมถึงการใช้สัญญาณนาฬิกาฮาร์ดแวร์เฉพาะหรืออัลกอริธึมซอฟต์แวร์ขั้นสูงเพื่อทำให้การทำงานของระบบทั้งสองสอดคล้องกัน

การนำเอาไปใช้งานที่ประสบความสำเร็จมักเกี่ยวข้องกับการผสานโมดูลการจับคู่ที่เชื่อมโยงการสื่อสารระหว่างกล้องและคอนโทรลเลอร์หุ่นยนต์ ตัวอย่างเช่น สายการผลิตยานยนต์ได้รับประโยชน์จากการประสานงานที่แม่นยำระหว่างกล้องและหุ่นยนต์ ซึ่งช่วยเพิ่มความแม่นยำและความเร็วในการประกอบชิ้นส่วน กรณีศึกษาหลายกรณีแสดงให้เห็นว่าการจับคู่ที่มีประสิทธิภาพไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพของสายการผลิตเท่านั้น แต่ยังลดอัตราความผิดพลาดลง ซึ่งพิสูจน์แล้วว่ามีคุณค่าอย่างมากในสภาพแวดล้อมที่ต้องการความแม่นยำสูง