คู่มือเลือกกล้องเวชันระบบเครื่องจักร: วิธีการเลือกกล้องที่เหมาะสมสำหรับการตรวจสอบในอุตสาหกรรม

ข้อกำหนดหลักของกล้องวิชันแมชชีนที่ส่งผลต่อความแม่นยำในการตรวจสอบ

ความละเอียดและขนาดพิกเซล: การถ่วงดุลระหว่างการจับรายละเอียดกับมุมมองภาพ (Field-of-View) และข้อจำกัดของเลนส์

ความละเอียดที่ดีขึ้นทำให้ผู้ตรวจสอบสามารถมองเห็นข้อบกพร่องเล็กๆ ได้ถึงขนาด 1.5 ไมครอน ซึ่งมีความสำคัญอย่างมากเมื่อตรวจสอบว่าแผ่นทองแดงบน PCB จัดเรียงตรงกันอย่างถูกต้องหรือไม่ ปัจจุบัน เซนเซอร์ที่มีความละเอียดเกิน 20 เมกะพิกเซลสามารถตรวจจับปัญหาที่อาจมองไม่เห็นด้วย กล้อง ด้วยความละเอียดที่ต่ำกว่า แต่เมื่อพูดถึงความละเอียดแล้ว มักจะมีข้อจำกัดอยู่เสมอ พิกเซลที่ใหญ่ขึ้นซึ่งมีขนาดประมาณ 3.45 ถึง 9 ไมครอน จะช่วยให้กล้องรับแสงได้มากขึ้น แต่ก็แลกมาด้วยความคมชัดของรายละเอียดที่ลดลง นอกจากนี้ยังมีคำถามสำคัญเกี่ยวกับพื้นที่ที่ต้องการมองเห็นพร้อมกัน ซึ่งส่งผลโดยตรงต่อว่าเซนเซอร์และเลนส์แบบใดจะทำงานร่วมกันได้ดีที่สุด หลายคนมักทำผิดพลาดโดยการติดตั้งเซนเซอร์ที่มีจำนวนเมกะพิกเซลสูงลงบนเลนส์ราคาถูกหรือเลนส์ที่มีขนาดเล็กเกินไป ผลก็คือเลนส์กลายเป็นจุดอ่อนแทนที่ตัวกล้องเอง เมื่อดูในพื้นที่ตรวจสอบขนาดใหญ่ ไม่มีใครได้ผลลัพธ์ที่ดีเพียงแค่โฟกัสที่ส่วนประกอบเดียวเท่านั้น ระบบทั้งระบบจำเป็นต้องทำงานร่วมกันอย่างเหมาะสมตั้งแต่เริ่มต้น

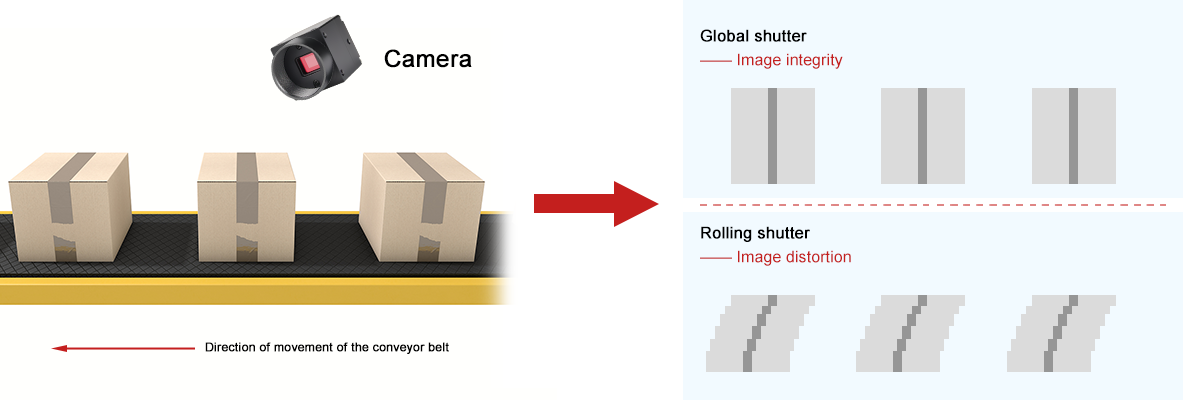

อัตราเฟรมและความชนิดของชัตเตอร์: การกำจัดภาพเบลอจากการเคลื่อนไหวในสายการผลิตความเร็วสูง

สำหรับการสร้างภาพที่ไม่บิดเบี้ยวบนสายพานลำเลียงความเร็วสูงที่เคลื่อนที่ด้วยความเร็ว 5 เมตรต่อวินาทีหรือเร็วกว่านั้น การใช้ชัตเตอร์แบบกลอปัล (global shutters) จึงกลายเป็นทางออกที่จำเป็น เนื่องจากสามารถจับภาพทั้งเฟรมพร้อมกันได้ในครั้งเดียว ขณะที่ชัตเตอร์แบบโรลลิ่ง (rolling shutters) ไม่สามารถตามทันรายการสินค้าที่เคลื่อนที่เร็ว และมักจะสร้างภาพที่เบี้ยวเอียงได้ เมื่อต้องคำนวณหาอัตราเฟรมที่เราต้องการ โดยพื้นฐานแล้วให้เอาความเร็วของชิ้นงานที่เคลื่อนผ่าน หารด้วยขนาดของข้อบกพร่องที่ต้องการตรวจจับ เช่น ต้องการตรวจสอบความบกพร่องที่เล็กเพียง 0.1 มิลลิเมตร ในขณะที่ชิ้นงานเคลื่อนที่ด้วยความเร็ว 3 เมตรต่อวินาที ผลลัพธ์ทางคณิตศาสตร์จะต้องการอัตราอย่างน้อย 300 เฟรมต่อวินาทีเป็นอย่างต่ำ สายการผลิตที่ประมวลผลสินค้าประมาณ 20,000 ชิ้นต่อชั่วโมง มักต้องการมากกว่า 500 เฟรมต่อวินาที โดยเวลาแฝง (exposure times) ที่วัดเป็นไมโครวินาที เพื่อหยุดการเคลื่อนไหวให้อยู่นิ่งสนิทในระหว่างการตรวจสอบที่สำคัญ ลองนึกถึงงานเช่น การตรวจสอบให้แน่ใจว่าเกลียวบนฝาขวดขึ้นรูปได้ถูกต้อง หรือการติดตามรอยเชื่อมอย่างแม่นยำ การระบุตำแหน่งให้ถูกต้องมีความสำคัญมาก เพราะการจัดแนวที่คลาดเคลื่อนเพียงเล็กน้อย อาจหมายถึงความแตกต่างระหว่างการตรวจพบข้อบกพร่องและปล่อยให้หลุดรอดไปได้โดยสิ้นเชิง

ช่วงไดนามิกและประสิทธิภาพเชิงควอนตัม: การเพิ่มความคมชัดและความไวต่อแสงต่ำสุดเพื่อการตรวจจับข้อบกพร่อง

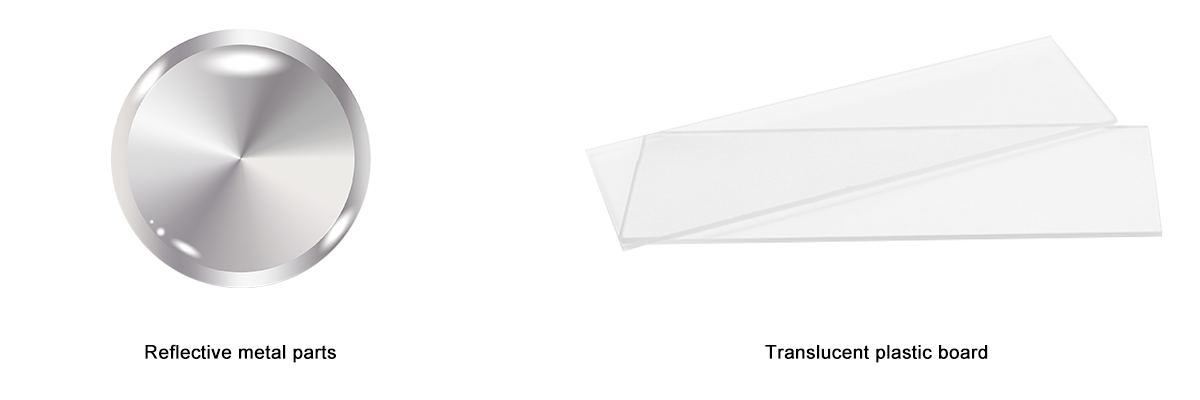

กล้องที่มีช่วงไดนามิกอย่างน้อย 120 dB สามารถจับความแตกต่างของความสะท้อนที่ละเอียดอ่อน ซึ่งเรามักมองข้ามไป — ลองพิจารณาว่ากล้องเหล่านี้จัดการกับโลหะขัดมันเทียบกับพลาสติกใสที่มีแสงย้อนหลังได้อย่างไร โดยไม่ทำให้รายละเอียดบริเวณสว่างจ้าหรือบริเวณเงาเกิดสัญญาณรบกวนมากเกินไป เมื่อกล้องประเภทนี้ใช้งานร่วมกับเซ็นเซอร์ที่มีประสิทธิภาพเชิงควอนตัมเกินกว่า 80% (ซึ่งเป็นสิ่งที่เป็นไปได้ด้วยเทคโนโลยี CMOS แบบ back-illuminated) จะสามารถทำงานได้อย่างน่าประทับใจในสภาพแสงที่สลัว โดยไม่เกิดภาพกร้านจากการปรับ gain สูง ความมหัศจรรย์ที่แท้จริงเกิดขึ้นเมื่อตรวจสอบวัสดุคอมโพสิตเพื่อหาข้อบกพร่องที่ซ่อนอยู่ การเปลี่ยนแปลงเล็กน้อยในการดูดซับแสงสามารถบ่งชี้ถึงช่องว่างภายในวัสดุ อุตสาหกรรมยานยนต์พบว่าเทคนิคนี้มีประโยชน์อย่างยิ่ง เพราะพวกเขาจำเป็นต้องตรวจพบข้อบกพร่องด้านรูปลักษณ์ที่เล็กมากบนสีรถยนต์ บางครั้งอาจเล็กถึงความแตกต่างของการสะท้อนแสงเพียง 5% เท่านั้น แม้ในขณะที่แสงในโรงงานจะกระพริบหรือมีความเข้มของแสงเปลี่ยนแปลงระหว่างกระบวนการผลิต

การจับคู่เทคโนโลยีเซ็นเซอร์กล้องระบบมาชชิงแมชชินวิชันกับความต้องการของวัสดุและช่วงคลื่น

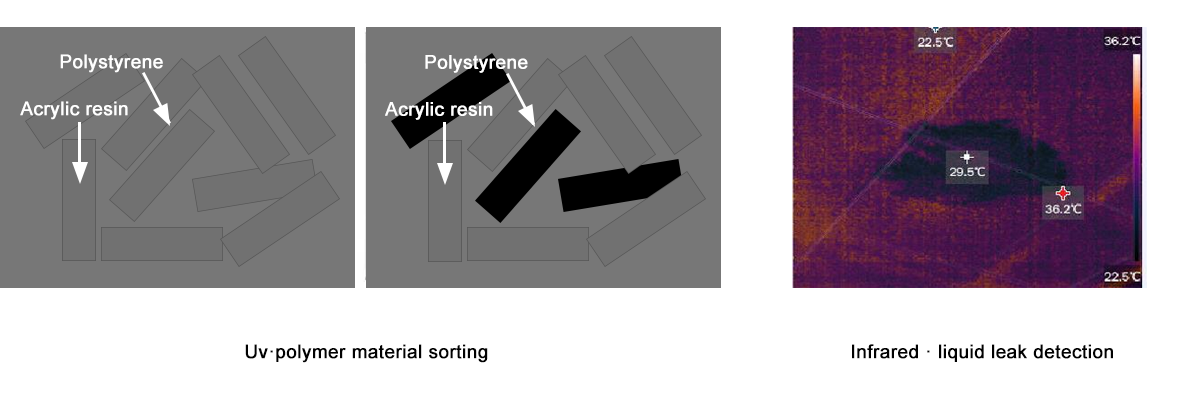

เซ็นเซอร์แสงที่มองเห็นได้, อัลตราไวโอเลต และสวิร์: เมื่อข้อบกพร่องใต้ผิวต้องการภาพถ่ายในช่วงคลื่นที่เกินกว่าแสงที่มองเห็นได้

เซ็นเซอร์แสงมองเห็นทั่วไปทำงานได้ดีในการตรวจสอบพื้นผิว แต่กลับมีข้อจำกัดเมื่อต้องมองสิ่งที่ซ่อนอยู่ภายใต้วัสดุ เช่น พลาสติก ชิ้นส่วนคอมโพสิต หรือส่วนประกอบซิลิคอน เซ็นเซอร์ยูวีในช่วงคลื่น 200 ถึง 400 นาโนเมตรสามารถตรวจจับรอยแตกเล็กๆ และสารที่เรืองแสงได้ โดยการกระตุ้นวัสดุที่สแกน ในขณะเดียวกัน เซ็นเซอร์อินฟราเรดคลื่นสั้น (Short Wave Infrared) ที่ทำงานในช่วงความยาวคลื่น 900 ถึง 2500 นาโนเมตร สามารถมองทะลุผ่านพลาสติกทึบและแผ่นเวเฟอร์ซิลิคอน เพื่อตรวจพบปัญหา เช่น การรั่วของน้ำ การแยกชั้นของวัสดุ หรือความผิดปกติของอุณหภูมิ ซึ่งอาจก่อให้เกิดปัญหาในอนาคต งานวิจัยที่เผยแพร่เมื่อปีที่แล้วแสดงให้เห็นว่า เซ็นเซอร์ SWIR สามารถค้นหาข้อบกพร่องที่ซ่อนอยู่ได้มากกว่าวิธีการส่องสว่างแบบมาตรฐานเกือบ 40% สรุปได้ว่า การเลือกใช้ความยาวคลื่นของเซ็นเซอร์ให้สอดคล้องกับการดูดซับแสงของวัสดุแต่ละชนิด คือปัจจัยสำคัญที่ทำให้สามารถตรวจจับปัญหาร้ายแรงได้ตั้งแต่เนิ่นๆ ก่อนที่จะกลายเป็นปัญหาใหญ่ในภายหลัง

เซนเซอร์ขาวดำ เทียบกับ เซนเซอร์สี: ข้อเปรียบเทียบด้านความไว ความเร็ว และความถูกต้องของสเปกตรัมสำหรับการตรวจสอบคุณภาพในอุตสาหกรรม

เซนเซอร์ขาวดำโดยทั่วไปมีประสิทธิภาพควอนตัมสูงกว่าเซนเซอร์สีประมาณ 60 เปอร์เซ็นต์ เนื่องจากไม่มีตัวกรองเบเยอร์ (Bayer filters) ที่ดูดซับแสง ซึ่งหมายความว่าสามารถจับภาพได้เร็วกว่าและทำงานได้ดีกว่ามากในสภาพแสงที่สลัว ข้อได้เปรียบเหล่านี้ทำให้เหมาะอย่างยิ่งสำหรับการตรวจหารอยขีดข่วนเล็กๆ บนพื้นผิวโลหะ หรือข้อบกพร่องขนาดจิ๋วในการดำเนินงานบรรจุขวดที่เคลื่อนไหวเร็ว ส่วนเซนเซอร์สีนั้นมักใช้เฉพาะเมื่อสีมีความสำคัญจริงๆ ในการตรวจสอบคุณภาพ เช่น การตรวจสอบให้แน่ใจว่ายาเม็ดมีชั้นเคลือบที่สม่ำเสมอ หรือสีรถยนต์ดูเหมือนกันทั่วทั้งแผงต่างๆ แต่เซนเซอร์สีก็มีข้อเสียเช่นกัน กระบวนการเดอมอเสก (demosaicing) จะเพิ่มความล่าช้า และลดความละเอียดและความไวลงในทางปฏิบัติ ทำให้โรงงานหลายแห่งพบกับจำนวนการปฏิเสธที่ผิดพลาดเพิ่มขึ้น ในงานตรวจสอบส่วนใหญ่ที่ไม่จำเป็นต้องใช้สี การใช้ระบบโมโนโครมจะช่วยรักษาระดับความแม่นยำในเฉดสีเทา ขณะเดียวกันก็เพิ่มความเร็วในการตรวจสอบโดยรวมและลดข้อผิดพลาด

กล้องวิชันแมชชีนแบบสแกนพื้นที่ เทียบกับแบบสแกนเส้น: การเลือกตามรูปร่างของชิ้นส่วนและลักษณะการเคลื่อนไหว

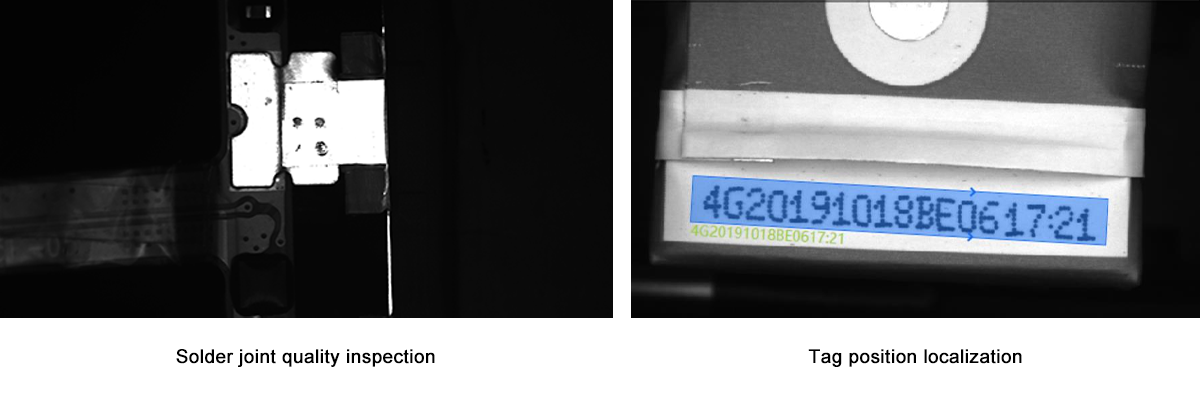

ควรเลือกแบบสแกนพื้นที่เมื่อใด: ชิ้นส่วนที่อยู่นิ่งหรือเคลื่อนที่เป็นจังหวะ พร้อมคุณลักษณะ 2 มิติที่ซับซ้อน

กล้องสแกนแบบพื้นที่ (Area scan cameras) จะจับภาพทั้งหมดพร้อมกันในครั้งเดียว ทำให้เหมาะอย่างยิ่งสำหรับการตรวจสอบชิ้นส่วนที่เคลื่อนไหวน้อย หรือเคลื่อนไหวเพียงบางครั้งเมื่อต้องการการวิเคราะห์ 2 มิติอย่างละเอียด ตัวอย่างเช่น การตรวจสอบรอยบัดกรีบนแผงวงจรพิมพ์ การตรวจสอบว่าฉลากถูกวางตำแหน่งอย่างถูกต้อง หรือการจัดแนวชิ้นส่วนที่มีหลายลักษณะ กล้องเหล่านี้สามารถตรวจสอบหลายปัจจัยพร้อมกันได้ในหนึ่งเฟรม จึงทำงานได้ดีในสภาพแวดล้อมการผลิตแบบเป็นชุด ซึ่งพบได้ทั่วไปในการผลิตอิเล็กทรอนิกส์ โดยเฉพาะในกรณีที่มีการหยุดสั้นๆ ซึ่งช่วยให้ถ่ายภาพได้อย่างชัดเจน อย่างไรก็ตาม การควบคุมจังหวะเวลาให้แม่นยำยังคงมีความสำคัญ เพื่อป้องกันภาพเบลอเมื่อชิ้นส่วนขยับเล็กน้อยระหว่างการถ่ายภาพ แต่ถึงจะมีข้อจำกัดเหล่านี้ ระบบสแกนแบบพื้นที่ก็ยังคงมีความยืดหยุ่นสูงมาก ในการจัดการกับรูปร่างซับซ้อนและลวดลายไม่สมมาตรที่ไม่ได้ทำตามแบบแผนที่ซ้ำซาก

ควรเลือกใช้กล้องสแกนแบบเส้น (Line Scan) เมื่อใด: การตรวจสอบวัสดุต่อเนื่อง เว็บ สายพานลำเลียง หรือกระบอกทรงกลมที่หมุน

กล้องสแกนแบบไลน์ถูกออกแบบมาโดยเฉพาะสำหรับการใช้งานที่มีการเคลื่อนไหวอย่างต่อเนื่อง เช่น การตรวจสอบวัสดุที่เป็นแถบระหว่างกระบวนการผลิต สายพานลำเลียงความเร็วสูง หรือวัตถุทรงกลมที่หมุนรอบตัวเอง กล้องเหล่านี้สามารถหยุดภาพเบลอจากความเคลื่อนไหวได้จริง แม้ว่าวัตถุจะเคลื่อนที่ด้วยความเร็วเกินกว่า 5 เมตรต่อวินาที โดยการทำงานนั้นอาศัยการจับจังหวะของแถวพิกเซลเดี่ยวให้ตรงกับการเคลื่อนที่ของวัสดุตามสายการผลิต ซึ่งจะทำให้ได้ภาพที่ชัดเจนโดยไม่มีการยืดหรือบิดเบี้ยว ส่งผลให้เหมาะอย่างยิ่งสำหรับการตรวจสอบผลิตภัณฑ์ยาวต่อเนื่อง เช่น ม้วนกระดาษ แผ่นโลหะ และฟิล์มพลาสติก นอกจากนี้ ยังสามารถให้มุมมองที่สมบูรณ์รอบขวดและกระป๋องขณะที่หมุนได้อีกด้วย ตามที่ผู้เชี่ยวชาญในอุตสาหกรรมบรรจุภัณฑ์ทราบกันดี อุปกรณ์สแกนแบบไลน์เหล่านี้สามารถลดปริมาณข้อมูลลงได้ประมาณ 80 เปอร์เซ็นต์ เมื่อเทียบกับระบบสแกนแบบพื้นที่ทั่วไป และที่สำคัญคือ ยังคงตรวจจับข้อบกพร่องได้อย่างมีประสิทธิภาพเทียบเท่ากัน โดยไม่จำเป็นต้องหยุดกระบวนการผลิตแต่อย่างใด

การเชื่อมต่อระดับอุตสาหกรรมและการป้องกันสภาพแวดล้อมเพื่อการติดตั้งกล้องแมชชีนวิชันที่เชื่อถือได้

ปัญหาประมาณ 70 เปอร์เซ็นต์ของระบบการตรวจสอบด้วยภาพในโรงงานอุตสาหกรรมมักเกิดจากปัจจัยสภาพแวดล้อมที่รุนแรง ลองพิจารณาดู: อุณหภูมิสูงหรือต่ำมาก, ฝุ่นผงที่ปลิวว่อน, การสั่นสะเทือนอย่างต่อเนื่องจากเครื่องจักร รวมถึงสัญญาณรบกวนแม่เหล็กไฟฟ้าที่รบกวนการทำงาน กล้องที่ออกแบบสำหรับงานอุตสาหกรรมสามารถต้านทานปัญหาเหล่านี้ได้ด้วยคุณสมบัติพิเศษในการออกแบบ โดยมาพร้อมกับตัวเรือนระดับ IP67 ที่ป้องกันฝุ่นและละอองน้ำได้อย่างมีประสิทธิภาพ การเชื่อมต่อแบบ GigE Vision มีฉนวนป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) เพื่อให้ข้อมูลยังคงความบริสุทธิ์แม้ในสภาพแวดล้อมที่มีสัญญาณรบกวนทางไฟฟ้ารุนแรง กล้องเหล่านี้ทนต่อการสั่นสะเทือนได้ดีเยี่ยมด้วยโครงสร้างยึดเสริมความแข็งแรง และสามารถทำงานได้อย่างเสถียรในช่วงอุณหภูมิกว้างขวางตั้งแต่ -30 องศาเซลเซียส ถึง 70 องศาเซลเซียส ซึ่งหมายความว่าสามารถทำงานได้อย่างมีประสิทธิภาพไม่ว่าจะติดตั้งใกล้เตาหลอมที่ร้อนจัด ภายในอุโมงค์แช่แข็ง หรือข้างเครื่องจักรขนาดใหญ่ที่สั่นสะเทือน นอกจากนี้ยังมีระบบสำรองพลังงานในตัวเพื่อป้องกันการเปลี่ยนแปลงแรงดันไฟฟ้าอย่างฉับพลัน คุณสมบัติการป้องกันทั้งหมดนี้ช่วยให้กระบวนการผลิตดำเนินไปอย่างราบรื่นโดยไม่หยุดชะงักอย่างไม่คาดคิด และรักษามาตรฐานการตรวจสอบคุณภาพได้อย่างต่อเนื่อง ในขณะที่กล้องทั่วไปสำหรับผู้บริโภคจะไม่สามารถทนต่อสภาพแวดล้อมที่เข้มงวดเช่นนี้ได้ และมักพังลงอย่างรวดเร็ว

พร้อมที่จะค้นพบกล้องวิชันที่เหมาะกับคุณอย่างสมบูรณ์แบบไหม?

อย่าปล่อยให้การเลือกกล้องที่ต่ำกว่ามาตรฐานขัดขวางการควบคุมคุณภาพของคุณ ติดต่อ HIFLY วันนี้เพื่อรับคำปรึกษาฟรี—ทีมผู้เชี่ยวเชี่ยวของเราจะช่วยคุณจับคู่สเปกกล้องกับความต้องการในการตรวจสอบของคุณ ตั้งแต่ความละเอียด อัตราเฟรม ไปจนถึงประเภทเซนเซอร์ และความต้านทานต่อสิ่งแวดล้อม ด้วยโซลูชันที่ปรับแต่งได้ การจัดส่งที่รวดเร็ว และการสนับสนุนทั่วโลก เราคือพันธมิตรของคุณในการสร้างระบบแมชชีนวิชันที่เชื่อถือได้และมีประสิทธิภาพ