คำแนะนำในการเลือกกล้องภาพถ่ายอุตสาหกรรมสำหรับวิศวกรระบบอัตโนมัติในโรงงาน

เกณฑ์หลักในการเลือกกล้องแมชชีนวิชันเพื่อความน่าเชื่อถือในงานอุตสาหกรรม

เหตุใดกล้องทั่วไปจึงล้มเหลวในสภาพแวดล้อมของโรงงาน

กล้องเกรดผู้บริโภคมักทำงานได้ไม่ดีในงานอุตสาหกรรม เนื่องจากมีจุดอ่อนสามประการที่สำคัญ:

- ความไวต่อการสั่นสะเทือน : เครื่องจักรในโรงงานสร้างการสั่นสะเทือนมากกว่าสภาพแวดล้อมการใช้งานทั่วไป 5–10 เท่า ซึ่งทำให้เลนส์เอียงและโฟกัสเบลอคลาดเคลื่อน

- ข้อจำกัดด้านอุณหภูมิ : การทำงานที่อุณหภูมิเกิน 40°C จะเร่งการเสื่อมสภาพของเซ็นเซอร์ — การทดสอบในงานอุตสาหกรรมแสดงให้เห็นอัตราการล้มเหลวถึง 78% ที่อุณหภูมิ 60°C

- ความไวต่อสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) : ส่วนประกอบที่ไม่มีการป้องกันสัญญาณรบกวนจะทำให้เกิดภาพผิดเพี้ยนมากขึ้น 42% เมื่ออยู่ใกล้มอเตอร์ เมื่อเทียบกับกล้องอุตสาหกรรมที่ออกแบบมาโดยเฉพาะ

จุดอ่อนเหล่านี้มีส่วนโดยตรงต่อค่าใช้จ่ายเฉลี่ย 740,000 ดอลลาร์สหรัฐจากเวลาการผลิตที่หยุดชะงักโดยไม่ได้วางแผน (Ponemon Institute, 2023) ซึ่งชี้ให้เห็นว่าทำไมกล้องตรวจภาพสำหรับเครื่องจักรที่ออกแบบมาโดยเฉพาะเท่านั้นจึงสามารถมอบความน่าเชื่อถือที่จำเป็นสำหรับระบบอัตโนมัติที่สำคัญต่อภารกิจ

มาตรฐานหลัก: EMVA 1288 สำหรับการตรวจสอบประสิทธิภาพ และ ISO/IEC 15444-1 สำหรับความสมบูรณ์ของข้อมูลภาพ

กล้องทัศน์เครื่องจักรที่ใช้ในสภาพแวดล้อมอุตสาหกรรมต่างพึ่งพาข้อกำหนดพื้นฐานบางประการเพื่อรักษาระดับประสิทธิภาพที่สม่ำเสมอและสามารถจับข้อมูลได้อย่างแม่นยำ ตัวอย่างเช่น มาตรฐาน EMVA 1288 ซึ่งเป็นกรอบการทำงานที่ช่วยให้วิศวกรสามารถวัดคุณลักษณะสำคัญของเซนเซอร์ เช่น ความสามารถในการรับแสง (quantum efficiency) ระดับสัญญาณรบกวนพื้นหลังเมื่อไม่มีแสง (temporal dark noise) และความแตกต่างในการตอบสนองระหว่างบริเวณต่าง ๆ ของเซนเซอร์ (photoresponse non-uniformity) การวัดเหล่านี้ช่วยให้สามารถเปรียบเทียบโมเดลกล้องต่าง ๆ จากผู้ผลิตหลายรายได้อย่างเท่าเทียม โดยไม่ลำเอียงต่อแบรนด์ใดแบรนด์หนึ่ง อีกหนึ่งมาตรฐานสำคัญคือ ISO/IEC 15444-1 หรือที่รู้จักกันในชื่อ JPEG 2000 ซึ่งมาตรฐานนี้ช่วยให้สามารถบีบอัดภาพโดยไม่สูญเสียคุณภาพ ซึ่งมีความสำคัญมากเมื่อต้องถ่ายโอนภาพด้วยความเร็วสูงผ่านระบบอัตโนมัติในโรงงาน การรักษารายละเอียดของพิกเซลทุกจุดไว้เป็นสิ่งจำเป็นต่อการตรวจจับข้อบกพร่องเล็ก ๆ น้อย ๆ บนผลิตภัณฑ์ในระหว่างการตรวจสอบแบบอัตโนมัติ การรวมกันของมาตรฐานเหล่านี้ช่วยให้สามารถบรรลุอัตราการตรวจจับที่เกือบสมบูรณ์แบบถึง 99.95% ซึ่งจำเป็นในสายการผลิตยานยนต์ระดับพรีเมียมและโรงงานอุปกรณ์ทางการแพทย์ ที่ซึ่งแม้ข้อบกพร่องเล็กน้อยที่สุดก็ไม่สามารถยอมรับได้

การจับคู่การออกแบบกล้องวิชันสำหรับเครื่องจักรกับข้อจำกัดในโรงงาน

การเสริมความทนทานต่อสิ่งแวดล้อม: IP67, M12 และการปิดผนึกแบบฮีเรเมติก — เมื่อใดควรใช้แต่ละประเภท

พื้นที่ผลิตในโรงงานมีสภาพแวดล้อมที่รุนแรงและเฉพาะตามการใช้งาน ซึ่งต้องการการจับคู่ระดับการป้องกันให้สอดคล้องกับลักษณะของภัยคุกคามในการดำเนินงานอย่างแม่นยำ:

- IP67 ให้การป้องกันการเข้าของฝุ่นได้อย่างสมบูรณ์ และสามารถทนต่อการจุ่มชั่วคราว (ลึกไม่เกิน 1 เมตร เป็นเวลา 30 นาที) ทำให้เหมาะสำหรับสถานีล้างทำความสะอาดในอุตสาหกรรมอาหารและเครื่องดื่ม รวมถึงสายบรรจุภัณฑ์ที่มีความชื้น

- เครื่องเชื่อม m12 , พร้อมตัวเรือนโลหะเกลียวและกลไกล็อกที่แข็งแรง รักษาความสมบูรณ์ของสัญญาณภายใต้การสั่นสะเทือนเชิงกลอย่างต่อเนื่อง—ซึ่งสำคัญมากสำหรับกล้องที่ติดตั้งบนสายพานลำเลียงความเร็วสูง หรือแขนหุ่นยนต์ที่เคลื่อนที่ด้วยความเร็ว 1.5 ม./วินาที

- การปิดผนึกแบบแน่นหนา , โดยการปิดผนึกตัวเรือนด้วยการเชื่อมโลหะหรือช่องนำสัญญาณแบบแก้ว-โลหะ สามารถป้องกันก๊าซกัดกร่อน (เช่น HF ในการกัดด้วยเคมี) และอนุภาคขนาดต่ำกว่าไมครอน—จำเป็นต้องใช้ในห้องสะอาดของอุตสาหกรรมเซมิคอนดักเตอร์ ที่สารปนเปื้อนขนาด 0.5µm อาจทำให้กระบวนการผลิตผิดพลาดและสูญเสียค่าใช้จ่ายสูง

การเลือกใช้อุปกรณ์ป้องกันที่ไม่เหมาะสมส่งผลให้กล้องเสียหายก่อนเวลาถึง 23% ควรปรับระดับการปิดผนึกให้สอดคล้องกับความเสี่ยง: IP67 สำหรับพื้นที่ที่มีการกระเด็น, M12 สำหรับอุปกรณ์เคลื่อนที่หรือพื้นที่ที่มีการสั่นสะเทือน และแบบฮีร์เมติก (hermetic) สำหรับสภาพแวดล้อมสุญญากาศ พลาสมา หรือสภาพแวดล้อมที่ต้องการความสะอาดสูง

การเพิ่มประสิทธิภาพ SWaP-C: ขนาด น้ำหนัก พลังงาน และต้นทุนในระบบอัตโนมัติฝังตัว

เมื่อพิจารณาถึงระบบฝังตัวและระบบอัตโนมัติแบบเคลื่อนที่ เช่น AGVs, cobots, drones และโหนดตรวจสอบที่ติดตั้งอยู่ตามตำแหน่งปลายทาง ข้อจำกัดของ SWaP-C (ขนาด น้ำหนัก พลังงาน และต้นทุน) มีบทบาทสำคัญในการกำหนดว่าสิ่งใดสามารถรวมเข้าด้วยกันได้สำเร็จหรือไม่ และจะมีค่าใช้จ่ายเท่าใดในระยะยาว การออกแบบที่มีน้ำหนักต่ำกว่า 50 กรัม จะช่วยหลีกเลี่ยงปัญหาการเสียสมดุลของแขนหุ่นยนต์ที่เร่งความเร็วได้อย่างรวดเร็ว รุ่นที่ใช้พลังงานต่ำซึ่งใช้พลังงานน้อยกว่า 3 วัตต์ สามารถยืดอายุการใช้งานแบตเตอรี่ของยานพาหนะไร้คนขับได้ประมาณ 18% ต่อรอบการชาร์จ และเมื่อเซ็นเซอร์และโปรเซสเซอร์รวมอยู่ในแพ็กเกจเดียวกัน จะทำให้จำนวนชิ้นส่วนโดยรวมลดลง ส่งผลให้ต้นทุนวัสดุลดลงประมาณ 30% โดยไม่กระทบต่อประสิทธิภาพการทำงาน การเพิ่มน้ำหนักหรือขนาดมากเกินไปในด้านใดด้านหนึ่งของ SWaP-C มักนำไปสู่ต้นทุนที่เพิ่มขึ้นอย่างมาก ตัวอย่างเช่น การติดตั้งกล้องความละเอียดสูง 12 ล้านพิกเซล ในขณะที่กล้องความละเอียด 2 ล้านพิกเซลก็เพียงพอแล้ว จะทำให้เกิดค่าใช้จ่ายเพิ่มเติมระหว่าง 15 ถึง 40 เปอร์เซ็นต์ต่อปี เนื่องจากความต้องการด้านการระบายความร้อน การปรับสภาพพลังงาน และการประมวลผลที่เพิ่มขึ้น สรุปคือ ควรพิจารณาหลักฟิสิกส์เป็นอันดับแรกในการตัดสินใจ โดรนที่ต้องเคลื่อนที่เร็ว มักต้องแลกกับคุณภาพของภาพถ่ายเพื่อแลกกับความสามารถในการควบคุมที่ดีขึ้น ในขณะที่ระบบที่ติดตั้งอยู่กับที่จะเน้นไปที่การได้มาซึ่งภาพที่มีรายละเอียดมากที่สุดเท่าที่จะทำได้ ภายในขีดจำกัดการกระจายความร้อนและความเร็วในการถ่ายโอนข้อมูลที่มีอยู่

ข้อกำหนดสำคัญของกล้องเครื่องจักรเพื่อการตรวจสอบภาพและผลกระทบต่อการใช้งานจริง

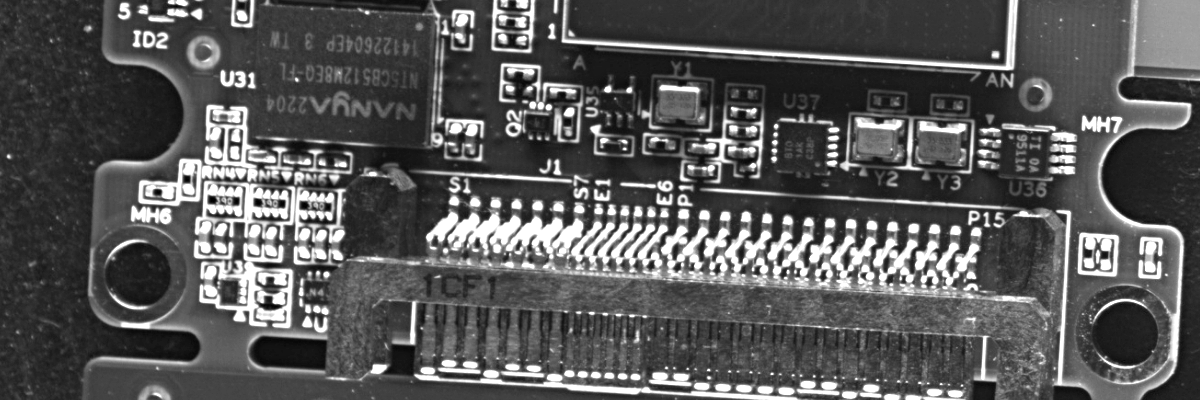

การแลกเปลี่ยนระหว่างความละเอียดกับอัตราเฟรมในการตรวจสอบความเร็วสูง (เช่น การวิเคราะห์รอยบัดกรีบนแผงวงจรพิมพ์)

ความสมดุลระหว่างความละเอียดและความเร็วเฟรมไม่ใช่แค่เรื่องของสเปกที่ดูดีบนแผ่นข้อมูล—แต่ถูกกำหนดโดยวิธีที่เซนเซอร์อ่านข้อมูลออกมา และแบนด์วิดธ์ของระบบ โดยเฉพาะเมื่อดูรอยบัดกรีบนแผงวงจรพิมพ์ (PCB) การตรวจพบปัญหาเล็กๆ ที่มีขนาดต่ำกว่า 50 ไมครอน เช่น รอยบัดกรีเย็นหรือการลัดวงจร จำเป็นต้องมีรายละเอียดเพียงพอในแต่ละภาพ เซนเซอร์ความละเอียด 5 ล้านพิกเซล ที่ทำงานที่ประมาณ 60 เฟรมต่อวินาที มักจะให้ผลลัพธ์ที่ดีที่สุดในสถานการณ์ส่วนใหญ่ เพราะสามารถจับรายละเอียดที่จำเป็นได้ โดยไม่ทำให้สายการผลิตช้าลงมากเกินไป กล้องที่มีความละเอียดต่ำกว่าแต่มีอัตราเฟรมสูงกว่า (เช่น 1 ถึง 2 ล้านพิกเซล ที่ 150 ถึง 200 เฟรมต่อวินาที) นั้นเหมาะสำหรับติดตามการเคลื่อนไหว แต่ไม่มีจำนวนพิกเซลเพียงพอที่จะวัดลักษณะขนาดเล็กได้อย่างแม่นยำ ในทางกลับกัน เซนเซอร์ความละเอียดสูงพิเศษที่มากกว่า 12 ล้านพิกเซล มักจะมีปัญหาด้านความเร็ว เว้นแต่จะเชื่อมต่อผ่านเทคโนโลยีขั้นสูง เช่น CoaXPress 2.0 หรือการเชื่อมต่อแบบ 10 Gigabit Ethernet หากเลือกสเปกใดสเปกหนึ่งผิดพลาด ปัญหาก็จะเกิดขึ้นอย่างรวดเร็ว การปล่อยให้ข้อบกพร่องหลุดรอด หมายถึงปัญหาด้านคุณภาพในขั้นตอนถัดไป ขณะที่การหยุดเครื่องโดยไม่จำเป็น ก็ทำให้เสียเวลาและเงินโดยเปล่าประโยชน์ อุตสาหกรรมรับรู้ดีว่า สิ่งนี้ทำให้บริษัทต่างๆ เสียค่าใช้จ่ายประมาณเจ็ดแสนสี่หมื่นดอลลาร์สหรัฐต่อปี จากการหยุดทำงานที่ไม่คาดคิดในโรงงานผลิตทั่วโลก

|

ประเภทกล้อง |

ความละเอียด |

อัตราเฟรม |

ดีที่สุดสําหรับ |

|

มุ่งเน้นรายละเอียด |

5 ล้านพิกเซลขึ้นไป |

30–60 เฟรมต่อวินาที |

การตรวจจับรอยแตกร้าวขนาดเล็ก, การวิเคราะห์ข้อต่อการบัดกรี |

|

มุ่งเน้นความเร็ว |

1–2 ล้านพิกเซล |

150–200 เฟรมต่อวินาที |

การติดตามการเคลื่อนไหวแบบเรียลไทม์, การนับจำนวนวัตถุ |

ช่วงไดนามิก, ความจุบ่อนำไฟฟ้าเต็ม, และประสิทธิภาพเชิงควอนตัม: อะไรคือสิ่งที่ขับเคลื่อนความสามารถในการทำงานภายใต้สภาพแสงน้อยอย่างแท้จริง

เมื่อพูดถึงการใช้งานในสภาวะที่มีแสงน้อย การทำงานได้ดีนั้นขึ้นอยู่กับลักษณะสำคัญสามประการของเซ็นเซอร์ มากกว่าปัจจัยอย่างการตั้งค่า ISO หรือซอฟต์แวร์ปรับแต่งพิเศษ ประการแรกคือช่วงไดนามิก หรือ DR ซึ่งย่อมาจาก Dynamic Range โดยทั่วไปแล้ว ค่านี้วัดความแตกต่างระหว่างจุดที่เซ็นเซอร์เกิดการอิ่มตัวกับระดับเสียงรบกวนพื้นฐาน โดยมักแสดงเป็นเดซิเบล (dB) ช่วงไดนามิกที่ดีหมายถึงกล้องสามารถจับรายละเอียดในส่วนที่มืดมากและสว่างมากของภาพได้พร้อมกัน ลองนึกถึงสถานการณ์ที่มีแสงสะท้อนแรงอยู่ติดกับเงาเข้ม เช่น บริเวณใกล้พื้นผิวโลหะที่มันวาวในสภาพแวดล้อมการผลิต ต่อมาคือประสิทธิภาพเชิงควอนตัม (Quantum Efficiency) ซึ่งบ่งบอกว่าแสงที่ตกกระทบถูกแปลงเป็นสัญญาณไฟฟ้าที่ใช้การได้จริงในสัดส่วนเท่าใด ยิ่งค่านี้สูงกว่าประมาณ 65% เท่าไร คุณภาพของภาพในสภาพแสงมืดก็จะยิ่งดีขึ้น เพราะสัญญาณจะโดดเด่นชัดเจนกว่าเสียงรบกวนพื้นหลัง ส่วนสุดท้ายคือ Full Well Capacity หรือความจุเต็มของพิกเซล ซึ่งระบุว่าพิกเซลหนึ่งพิกเซลสามารถเก็บประจุไฟฟ้าได้มากเพียงใดก่อนจะเกิดการโอเวอร์โหลด เซ็นเซอร์ที่มีความจุเกิน 15,000 อิเล็กตรอนจะสามารถจัดการกับจุดสว่างได้ดีกว่า โดยไม่สูญเสียรายละเอียดหรือสร้างสัญญาณรบกวนที่ไม่ต้องการ เมื่อนำทั้งสามปัจจัยนี้มารวมกัน จะส่งผลต่างที่ชัดเจน กล้องที่มีช่วงไดนามิกเกิน 120 dB มีประสิทธิภาพเชิงควอนตัมดีกว่า 65% และมีความจุเต็มพิกเซลเกิน 15,000 อิเล็กตรอน สามารถลดอัตราความผิดพลาดได้ประมาณ 30% ในการตรวจสอบสินค้าในคลังสินค้าภายใต้สภาวะแสงน้อย นอกจากนี้ โรงงานหรือสถานที่ต่างๆ ก็ไม่จำเป็นต้องลงทุนสูงกับโครงสร้างระบบไฟส่องสว่างที่มีราคาแพงและต้องบำรุงรักษาอย่างสม่ำเสมอ

โกลบอลคอนทราสต์กับโรลลิ่งชัตเตอร์: การชี้แจงปัญหาภาพเบลอจากการเคลื่อนไหวในสายการผลิตอัตโนมัติ

ประเภทของชัตเตอร์ที่ใช้มีความแตกต่างอย่างมากเมื่อต้องจับภาพรูปร่างที่แม่นยำในแอปพลิเคชันที่มีการเคลื่อนไหว เซ็นเซอร์แบบกลอเบิลชัตเตอร์ (Global shutters) จะทำงานโดยเปิดรับแสงของพิกเซลทุกตัวพร้อมกัน ซึ่งทำให้การเคลื่อนไหวหยุดนิ่งทันทีโดยไม่มีการบิดเบี้ยว สิ่งนี้มีความสำคัญอย่างยิ่งในการวัดขนาดเฟืองบนชิ้นส่วนรถยนต์ที่เคลื่อนผ่านด้วยความเร็ว 30 เมตรต่อวินาที หรือตรวจสอบการหมุนของเม็ดยาภายในบรรจุภัณฑ์ อย่างไรก็ตาม ชัตเตอร์แบบโรลลิ่ง (Rolling shutters) มีลักษณะการทำงานที่ต่างออกไป โดยจะแสกนแถวของภาพทีละแถว ส่งผลให้เกิดปรากฏการณ์ที่เรียกว่า time skew ผลลัพธ์คือ ขอบของวัตถุจะบิดเบี้ยว รูปร่างโค้งผิดเพี้ยน (เช่น ปรากฏการณ์เจลโล่เอฟเฟกต์ที่น่ากลัว) และแสงสว่างดูไม่สม่ำเสมอในวัตถุที่เคลื่อนไหว หากลองจินตนาการถึงแขนหุ่นยนต์ที่หมุนรอบ หรือสายพานลำเลียงที่เคลื่อนไป-มา โดยใช้ชัตเตอร์แบบโรลลิ่ง ค่าที่วัดได้อาจคลาดเคลื่อนได้มากกว่า 2% ซึ่งเพียงพอที่จะทำให้การตรวจสอบคุณภาพผิดพลาดอย่างสิ้นเชิง แน่นอนว่าชัตเตอร์แบบโรลลิ่งช่วยประหยัดต้นทุนและพลังงานสำหรับสิ่งที่เคลื่อนไหวน้อย แต่เมื่อการตรวจสอบต้องอาศัยความแม่นยำถึงเศษส่วนของมิลลิเมตร การใช้ชัตเตอร์แบบกลอเบิลชัตเตอร์ก็ยังคงไม่มีอะไรมาทดแทนได้ มันช่วยให้การควบคุมคุณภาพมีความสม่ำเสมอและหลีกเลี่ยงข้อผิดพลาดที่มีค่าใช้จ่ายสูงอันเกิดจากค่าที่อ่านผิด

พร้อมที่จะเลือกกล้อง Machine Vision ที่เหมาะสมแล้วหรือยัง?

ความสำเร็จในการทำให้โรงงานเป็นระบบอัตโนมัติขึ้นอยู่กับการเลือกออกแบบ ข้อกำหนดทางเทคนิค และมาตรฐานของกล้องให้สอดคล้องกับข้อจำกัดเฉพาะตัวของคุณ—ตั้งแต่สภาพแวดล้อมที่รุนแรง ไปจนถึงความเร็วในการตรวจสอบ โดยการหลีกเลี่ยงกล้องเกรดผู้บริโภค การตรวจสอบตามมาตรฐาน EMVA 1288/ISO และการพิจารณาสมดุลของข้อกำหนดสำคัญ จะช่วยให้คุณได้ประสิทธิภาพที่เชื่อถือได้และสม่ำเสมอ

เพื่อรับคำแนะนำเฉพาะบุคคล หรือทดสอบโซลูชันที่ออกแบบมาเฉพาะ (พร้อมบริการจัดส่งตัวอย่างภายใน 3–7 วัน และการสนับสนุนทางเทคนิคระดับโลก) ควรร่วมมือกับผู้ให้บริการที่น่าเชื่อถือซึ่งมีประวัติผลงานในด้านระบบอัตโนมัติสำหรับอุตสาหกรรม HIFLY ด้วยประสบการณ์มากว่า 15 ปี และโซลูชันแบบปรับแต่งพิเศษ จะช่วยให้กล้องของคุณทำงานได้อย่างเต็มประสิทธิภาพเทียบเท่ากับโรงงานของคุณ