การปรับเทียบกล้อง 3 มิติสำหรับอุตสาหกรรม: สิ่งที่คุณควรรู้

การทำความเข้าใจการปรับเทียบกล้อง 3 มิติในงานอุตสาหกรรม

ในระบบอัตโนมัติสำหรับอุตสาหกรรม หุ่นยนต์ การตรวจสอบคุณภาพ และการผลิตขั้นสูง ความแม่นยำถือเป็นสิ่งที่ขาดไม่ได้ กล้อง 3 มิติทำหน้าที่เสมือนดวงตาของระบบ โดยมีหน้าที่จับข้อมูลเชิงพื้นที่เพื่อใช้ในการวัดค่า การกำหนดตำแหน่ง และการตัดสินใจ อย่างไรก็ตาม ไม่ว่าฮาร์ดแวร์จะทันสมัยเพียงใด ข้อมูลที่วัดได้จากกล้อง 3 มิติก็แม่นยำเท่ากับการปรับเทียบของมันเท่านั้น การปรับเทียบกล้อง 3 มิติในอุตสาหกรรม คือกระบวนการจัดแนวข้อมูลที่กล้องจับได้ทางคณิตศาสตร์ให้สอดคล้องกับพิกัดในโลกจริง สิ่งนี้ทำให้แผนที่ความลึก (depth maps) ชุดข้อมูลจุด (point clouds) และแบบจำลองสามมิติแสดงมิติ มุม และตำแหน่งที่แท้จริง หากไม่มีการปรับเทียบ แม้แต่กล้องที่ทันสมัยที่สุดก็อาจให้ข้อมูลที่มีความบิดเบือนและข้อผิดพลาดมากมาย

ทำไมการปรับเทียบจึงมีความสำคัญเป็นอย่างยิ่ง?

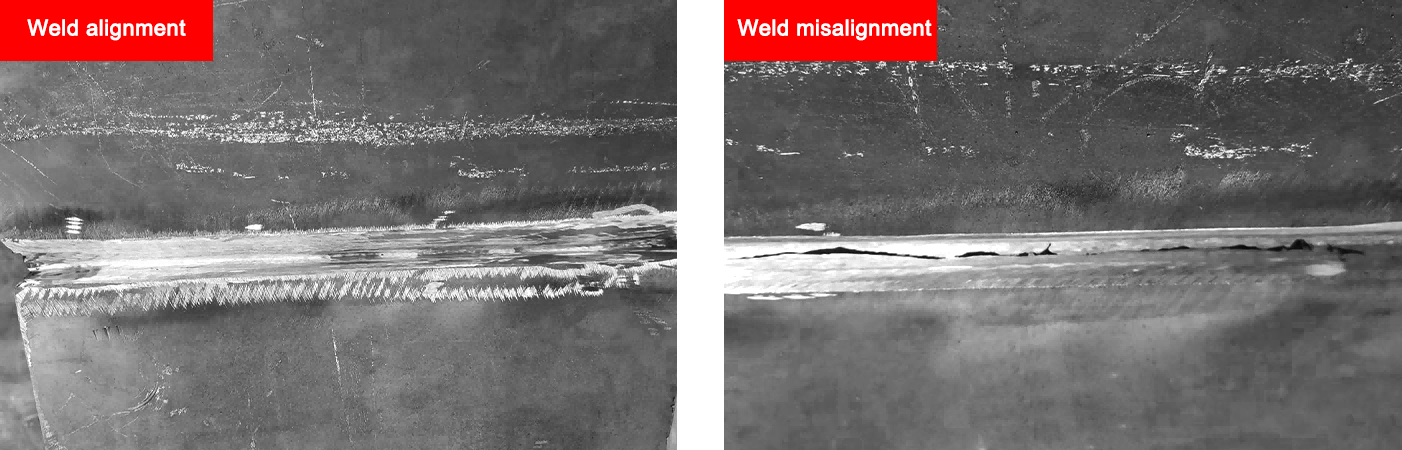

ในหลายอุตสาหกรรม การยอมรับความคลาดเคลื่อนมักวัดเป็นไมครอน หรือเศษส่วนของมิลลิเมตร การที่กล้อง 3 มิติได้รับการปรับเทียบค่ามาไม่ถูกต้อง อาจทำให้เกิดการวัดชิ้นส่วนผิดพลาด การวางตำแหน่งแขนหุ่นยนต์ผิดเพี้ยน หรือการตรวจสอบคุณภาพล้มเหลว ตัวอย่างเช่น ในกระบวนการเชื่อมแบบอัตโนมัติ กล้องที่ปรับเทียบค่าไม่ดีอาจตีความตำแหน่งของวัตถุผิดพลาด จนทำให้รอยเชื่อมไม่ตรงกัน ในระบบตรวจสอบลำเลียงความเร็วสูง ความคลาดเคลื่อนเล็กน้อยในการรับรู้ความลึก อาจนำไปสู่การตัดสินใจที่ผิดพลาดว่าผ่านหรือไม่ผ่าน การปรับเทียบค่าไม่เพียงแต่ช่วยเพิ่มความแม่นยำ แต่ยังรับประกันความซ้ำซ้อนได้—ซึ่งมีความสำคัญอย่างยิ่งต่อการผลิตจำนวนมากที่ต้องการความสม่ำเสมอ

การทำงานของการปรับเทียบค่ากล้อง 3 มิติในอุตสาหกรรมเป็นอย่างไร?

การปรับเทียบค่าโดยทั่วไปจะเกี่ยวข้องกับการกำหนดพารามิเตอร์ภายใน (Intrinsic) และพารามิเตอร์ภายนอก (Extrinsic)

- พารามิเตอร์ภายใน (Intrinsic parameters) ประกอบด้วย ความยาวโฟกัส (focal length) จุดศูนย์กลางของภาพ (optical center) และค่าสัมประสิทธิ์การบิดเบือนของเลนส์ (lens distortion coefficients) พารามิเตอร์เหล่านี้กำหนดว่าระบบออปติกภายในของกล้องประมวลผลแสงอย่างไร

- พารามิเตอร์ภายนอก (Extrinsic parameters) อธิบายตำแหน่งและทิศทางของกล้องสัมพัทธ์กับระบบพิกัดที่ทราบหรือวัตถุสำหรับการปรับเทียบ

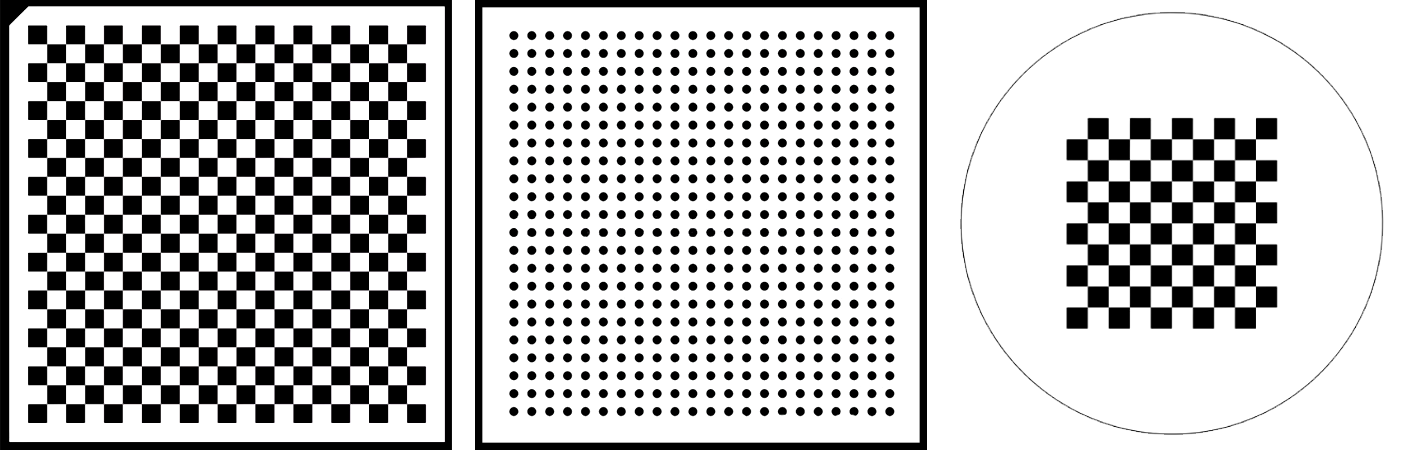

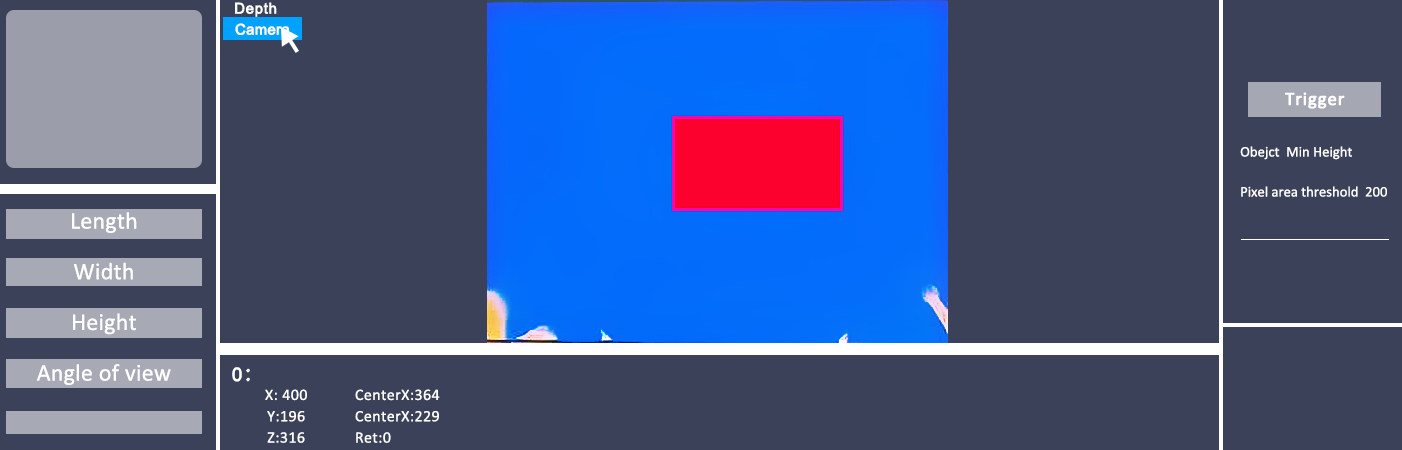

กระบวนการนี้มักใช้เป้าหมายสำหรับการปรับเทียบ เช่น ลวดลายตารางหมากรุก จุดตาราง หรือลวดลายแสงโครงสร้าง กล้องแบบ 3 มิติ จะถ่ายภาพของเป้าหมายนี้จากมุมมองที่แตกต่างกันหลายมุม ซอฟต์แวร์เฉพาะทางจะวิเคราะห์ภาพเหล่านี้เพื่อคำนวณความสัมพันธ์ที่แม่นยำระหว่างข้อมูลพิกเซลดิบของกล้องกับการวัดค่าในโลกจริง การแปลงค่านี้จะทำให้แน่ใจได้ว่าจุดแต่ละจุดในฉากที่ถ่ายภาพมา ถูกแมปไปยังตำแหน่งทางกายภาพที่แท้จริงอย่างถูกต้อง

ความท้าทายทั่วไปในการปรับเทียบ

สภาพแวดล้อมอุตสาหกรรมมีความท้าทายในการปรับเทียบค่าเฉพาะตัว การสั่นสะเทือนจากเครื่องจักรหนักสามารถทำให้ตำแหน่งของกล้องเปลี่ยนไปตามระยะเวลาที่ใช้งาน อุณหภูมิที่เปลี่ยนแปลงอาจทำให้วัสดุของเลนส์ขยายตัวหรือหดตัว ส่งผลให้คุณสมบัติทางแสงเปลี่ยนไปอย่างละเอียด ฝุ่น คราบน้ำมัน และสารปนเปื้อนในสภาพแวดล้อม อาจบดบังเป้าหมายสำหรับการปรับเทียบ หรือรบกวนการฉายแสงเลเซอร์หรือแสงโครงสร้าง นอกจากนี้ กล้องที่ติดตั้งบนแขนหุ่นยนต์ยังต้องเผชิญกับการเคลื่อนไหวอย่างต่อเนื่อง ซึ่งต้องการการปรับเทียบซ้ำบ่อยครั้งเพื่อรักษาความแม่นยำ การแก้ไขปัญหาเหล่านี้มักจำเป็นต้องใช้โครงยึดที่แข็งแรง แสงสว่างที่ควบคุมได้ และตารางการบำรุงรักษาอย่างสม่ำเสมอ

การปรับเทียบแบบสถิติและแบบพลวัต

ในระบบกล้อง 3 มิติสำหรับอุตสาหกรรม การปรับเทียบค่าสามารถแบ่งออกเป็นแบบสถิติ (Static) หรือแบบพลวัต (Dynamic)

- การปรับเทียบแบบสถิติ จะทำเพียงครั้งเดียวในระหว่างการติดตั้งหรือหลังจากการบำรุงรักษาใหญ่ กล้องจะอยู่กับที่ในตำแหน่ง และค่าการปรับเทียบจะคงเดิมจนกว่าจะมีการเปลี่ยนแปลงทางกายภาพเกิดขึ้น

- การปรับเทียบแบบพลวัต มีการปรับเทียบค่าใหม่อย่างต่อเนื่องหรือเป็นระยะในระหว่างการทำงาน ซึ่งเป็นเรื่องปกติในระบบหุ่นยนต์ โดยตำแหน่งของกล้องจะเปลี่ยนไปในแต่ละงาน โปรแกรมปรับเทียบค่าอัตโนมัติช่วยให้ระบบสามารถจัดแนวใหม่ได้อย่างรวดเร็วโดยไม่ต้องพึ่งพาการแทรกแซงจากผู้ใช้ ทำให้รักษาความแม่นยำไว้ได้ในสภาพแวดล้อมที่ทำงานรวดเร็ว

เครื่องมือและเทคโนโลยีสำหรับการปรับเทียบค่า

กระบวนการปรับเทียบขึ้นอยู่กับทั้งเครื่องมือฮาร์ดแวร์และซอฟต์แวร์ แผ่นปรับเทียบที่มีลวดลายเชิงเรขาคณิตที่แม่นยำมีความสำคัญต่อความถูกต้อง ขาตั้งกล้องหรืออุปกรณ์ยึดแบบอุตสาหกรรมช่วยลดการสั่นไหวและการเคลื่อนไหวระหว่างการปรับเทียบ ในด้านซอฟต์แวร์ ผู้ผลิตมักจะมีโปรแกรมปรับเทียบที่พัฒนาขึ้นเฉพาะสำหรับรุ่นกล้องของตนเอง นอกจากนี้ แพลตฟอร์มซอฟต์แวร์สำหรับระบบมองเห็นของเครื่องจักรจากผู้ผลิกรายอื่นยังมีโมดูลปรับเทียบที่ทันสมัย ซึ่งสามารถรองรับการเชื่อมต่อกับแบรนด์และระบบที่แตกต่างกัน เทคโนโลยีใหม่ๆ เช่น การปรับเทียบด้วย AI สามารถวิเคราะห์การเปลี่ยนแปลงของสภาพแวดล้อมและปรับค่าพารามิเตอร์ของกล้องโดยอัตโนมัติแบบเรียลไทม์ เพื่อเพิ่มความแม่นยำยิ่งขึ้น

การผสานการปรับเทียบเข้ากับกระบวนการทำงานการผลิต

ในโรงงานสมัยใหม่ การปรับเทียบค่าไม่ใช่เหตุการณ์ที่ทำเพียงครั้งเดียว แต่เป็นส่วนหนึ่งที่ผสานรวมเข้ากับกระบวนการทำงานการผลิต ตัวอย่างเช่น สายการประกอบรถยนต์อาจมีการจัดตารางเวลาในการปรับเทียบค่าแบบอัตโนมัติในช่วงเวลาที่หยุดการผลิตตามแผนไว้ ในการผลิตสินค้าอิเล็กทรอนิกส์ สถานีปรับเทียบค่าแบบไลน์สามารถตรวจสอบและปรับเทียบความแม่นยำของกล้องระหว่างแต่ละล็อตสินค้าได้ การผสานการปรับเทียบค่าเข้ากับระบบอัตโนมัติของกระบวนการทำงาน บริษัทต่างๆ สามารถลดเวลาการหยุดทำงานในขณะที่ยังคงรักษามาตรฐานการควบคุมคุณภาพได้อย่างสม่ำเสมอ

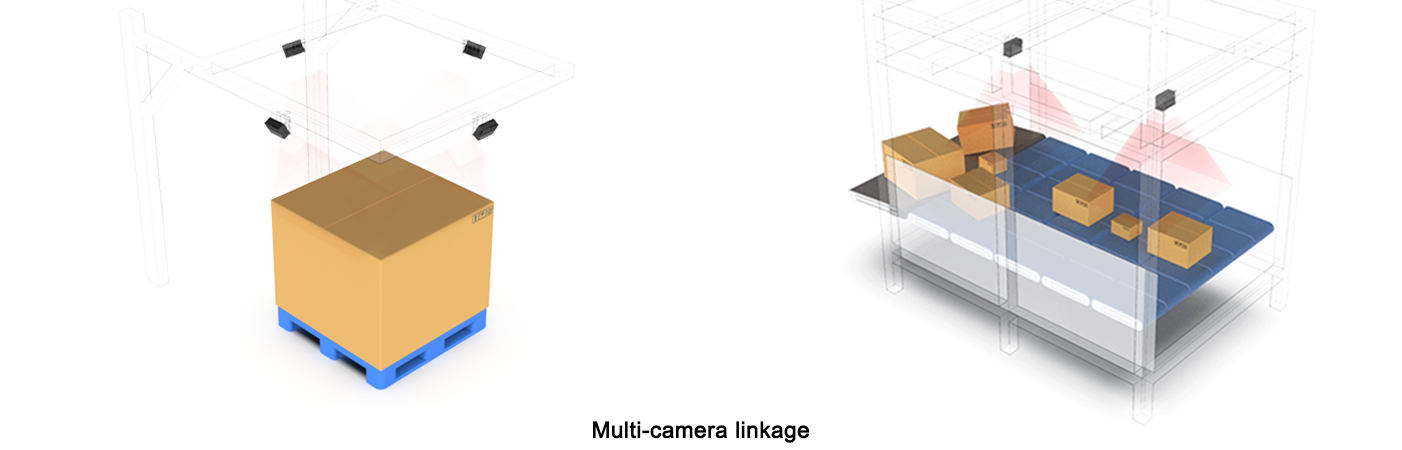

การปรับเทียบค่าสำหรับระบบกล้องหลายตัว

การใช้งานในอุตสาหกรรมหลายประเภทมักใช้กล้อง 3 มิติหลายตัวเพื่อบันทึกมุมมองที่แตกต่างกัน หรือครอบคลุมพื้นที่การทำงานขนาดใหญ่ ในกรณีเหล่านี้จำเป็นต้องมีการปรับเทียบกล้องหลายตัว เพื่อให้แน่ใจว่ากล้องทั้งหมดใช้ระบบพิกัดเดียวกัน กระบวนการนี้เรียกว่าการปรับเทียบแบบเอ็กซ์ทรินซิก (extrinsic calibration) ระหว่างกล้อง ซึ่งจะจัดแนวข้อมูลให้ตรงกันเพื่อสร้างแบบจำลอง 3 มิติแบบครบถ้วนได้โดยไม่มีข้อผิดพลาดหรือทับซ้อนกัน ซึ่งมีความสำคัญอย่างยิ่งในงานประยุกต์ใช้งาน เช่น การสแกน 3 มิติในพื้นที่ขนาดใหญ่ การหยิบชิ้นงานในชั้นวางของด้วยหุ่นยนต์ (robotic bin picking) และระบบนำทางอัตโนมัติในคลังสินค้า

แนวทางปฏิบัติที่ดีที่สุดสำหรับการบำรุงรักษาและการปรับเทียบใหม่

เพื่อประสิทธิภาพสูงสุด กล้อง 3D อุตสาหกรรมควรได้รับการปรับเทียบคาลิเบรชันใหม่เป็นประจำ ความถี่ในการปรับเทียบขึ้นอยู่กับการใช้งาน ความเสถียรของสภาพแวดล้อม และความเคลื่อนที่ของระบบ สภาพแวดล้อมที่มีการสั่นสะเทือนสูงหรืออุณหภูมิสูง อาจต้องการการปรับเทียบรายสัปดาห์ ในขณะที่สภาพแวดล้อมที่เสถียรและควบคุมได้อาจต้องการเพียงปีละสองครั้ง การบันทึกวันที่ปรับเทียบ วิธีการ และผลลัพธ์ ช่วยให้สามารถย้อนรอยตรวจสอบได้และรับประกันความสอดคล้องตามมาตรฐานอุตสาหกรรม โดยเฉพาะในภาคส่วนที่มีการควบคุม เช่น การบินและอวกาศ การผลิตอุปกรณ์การแพทย์ และการผลิยานยนต์

ค่าใช้จ่ายจากการละเลยการปรับเทียบคาลิเบรชัน

การละเลยการปรับเทียบค่าอาจส่งผลร้ายแรงตามมา การวัดค่าที่ไม่แม่นยำอาจนำไปสู่ผลิตภัณฑ์ที่บกพร่อง การเรียกคืนสินค้าที่มีค่าใช้จ่ายสูง หรือแม้กระทั่งอันตรายต่อความปลอดภัย ตัวอย่างเช่น ในอุตสาหกรรมการผลิตอากาศยาน ระบบภาพสามมิติที่ถูกปรับเทียบค่าไม่ถูกต้อง อาจผลิตชิ้นส่วนที่มีตำหนิ ส่งผลให้ความสมบูรณ์ของโครงสร้างเสียหาย ค่าใช้จ่ายในการหยุดดำเนินการเพื่อปรับเทียบค่านั้นต่ำมากเมื่อเทียบกับความเสียหายที่เกิดขึ้นจากความล้มเหลวด้านคุณภาพ บริษัทที่ให้ความสำคัญกับการปรับเทียบค่า ไม่เพียงแต่ปกป้องคุณภาพของผลิตภัณฑ์ แต่ยังปกป้องชื่อเสียงและผลประกอบการของบริษัทอีกด้วย

สรุป

การปรับเทียบกล้อง 3 มิติสำหรับอุตสาหกรรม คือพื้นฐานของระบบการมองเห็นของเครื่องจักรที่แม่นยำ ไม่ว่าจะเป็นในงานประกอบหุ่นยนต์ การตรวจสอบความแม่นยำ หรือการสแกนขนาดใหญ่ คุณภาพของข้อมูลที่ได้ขึ้นอยู่กับการปรับเทียบกล้องของคุณเป็นอย่างมาก การทำความเข้าใจขั้นตอนการทำงาน การแก้ไขปัญหาจากสิ่งแวดล้อม และการผสานการปรับเทียบเข้ากับกระบวนการทำงาน จะช่วยให้คุณได้ผลลัพธ์ที่มีความแม่นยำสูงและสม่ำเสมอ เมื่อเทคโนโลยีก้าวหน้าไปข้างหน้า การปรับเทียบที่เป็นระบบอัตโนมัติและการใช้ปัญญาประดิษฐ์จะช่วยทำให้กระบวนการนี้มีประสิทธิภาพมากยิ่งขึ้น ทำให้อุตสาหกรรมต่างๆ สามารถรักษางานที่มีประสิทธิภาพสูงสุดโดยไม่กระทบต่อเวลาการดำเนินงาน