กล้องสำหรับระบบมองเห็นของเครื่องจักรในอุตสาหกรรม: เพิ่มความแม่นยำในระบบควบคุมคุณภาพแบบอัตโนมัติ

การผลิตในยุคปัจจุบันต้องการความแม่นยำอย่างสมบูรณ์แบบ เมื่อความเร็วในการผลิตเพิ่มขึ้นและช่วงความคลาดเคลื่อนลดลงจนถึงระดับไมครอน วิธีการตรวจสอบแบบดั้งเดิมต่างก็เผชิญความท้าทายในการตามให้ทัน กล้องระบบ Machine Vision สำหรับอุตสาหกรรมได้กลายเป็นแกนหลักของการควบคุมคุณภาพแบบอัตโนมัติ มอบความแม่นยำที่เหนือระดับพร้อมทั้งลดต้นทุนการดำเนินงานอย่างมีนัยสำคัญ นี่คือวิธีที่ระบบทั้งหลายเหล่านี้ได้ปฏิวัติความแม่นยำในทุกอุตสาหกรรม

การแก้ไขปัญหาสำคัญด้านการควบคุมคุณภาพ

ช่องว่างที่เกิดขึ้นอย่างต่อเนื่องจากวิธีการตรวจสอบแบบดั้งเดิมสร้างปัญหาให้กับภาคอุตสาหกรรมที่ต้องการความแม่นยำสูง ตัวอย่างเช่น ในอุตสาหกรรมการผลิตรถยนต์ ระบบภาพแบบ 2 มิติอาจไม่สามารถตรวจจุดบกพร่องเล็กๆ น้อยๆ ในการเชื่อมโลหะ หรือรอยขีดข่วนบนพื้นผิวโค้งได้ ซึ่งนำไปสู่การเรียกคืนรถที่มีค่าใช้จ่ายสูง อุตสาหกรรมการประกอบอุปกรณ์อิเล็กทรอนิกส์เผชิญกับปัญหาข้อบกพร่องในระดับไมโครของชิ้นส่วน เช่น จอแสดงผล Micro LED โดยที่ผู้ตรวจสอบด้วยสายตามนุษย์ไม่สามารถรักษาความสม่ำเสมอได้เมื่อสายการผลิตทำงานที่ความเร็วสูง อุตสาหกรรมยาต้องเผชิญกับข้อกำหนด GMP ซึ่งจำเป็นต้องตรวจสอบแคปซูลทุกชิ้นที่ความเร็วมากกว่า 800 ชิ้นต่อนาที—ซึ่งเกินขีดความสามารถของการตรวจสอบด้วยคน สภาวะเหล่านี้สะท้อนความจริงอันหนึ่งที่ใช้ได้ทั่วไป กล่าวคือ ช่องว่างด้านความแม่นยำส่งผลกระทบโดยตรงต่อชื่อเสียงและกำไรของแบรนด์

การก้าวกระโดดทางเทคโนโลยีในศักยภาพของกล้องมองเห็น

กล้องระบบ Machine Vision สำหรับอุตสาหกรรมสามารถแก้ไขปัญหาเหล่านี้ได้ผ่านนวัตกรรมทั้งในด้านฮาร์ดแวร์และซอฟต์แวร์ เซ็นเซอร์ความเร็วสูงเป็นพิเศษสามารถจับภาพรายละเอียดได้ถึง 3,000fps ทำให้สามารถวิเคราะห์รอยบัดกรีบนแผงวงจร (PCB) หรือการงอตัวของสาย FPC ในเวลาจริงได้อย่างแม่นยำ เทคโนโลยี CMOS ขั้นสูงช่วยให้ตรวจจับตำหนิได้อย่างเชื่อถือได้แม้ในที่มืดเกือบสนิท (ต่ำกว่า 0.001 ลักซ์) ซึ่งมีความสำคัญต่อการตรวจสอบหลอดทดลองยาสเตอริไลซ์

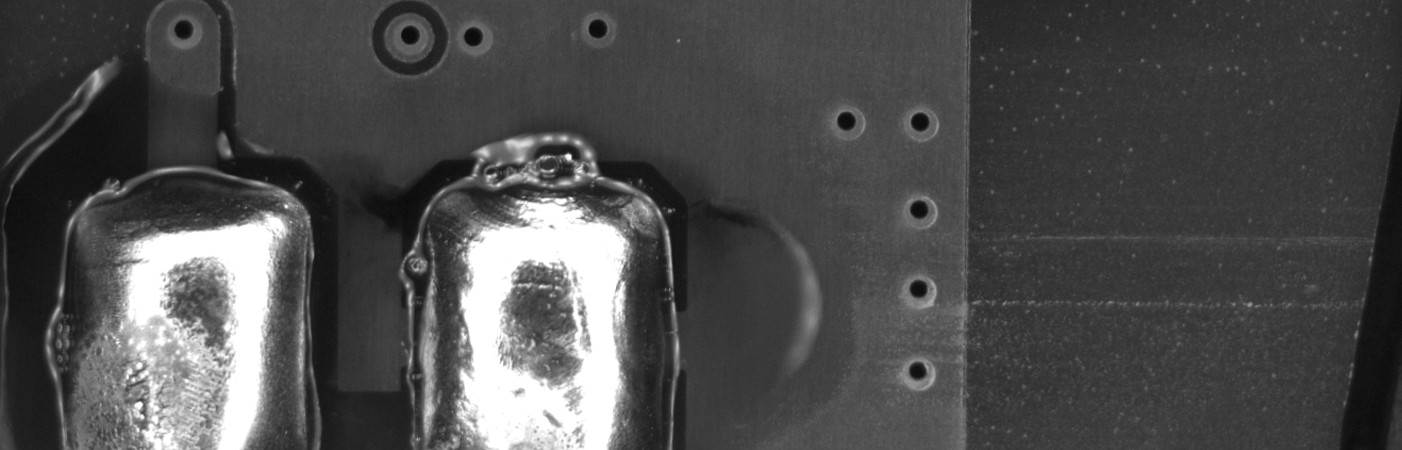

การผสานรวม AI เพิ่มความแม่นยำขึ้นไปอีก ด้วยอัลกอริธึมการเรียนรู้เชิงลึกที่ฝึกฝนบนชุดตัวอย่างข้อบกพร่องจำนวนน้อย สามารถระบุความผิดปกติในระดับไมโคร เช่น ครีบไฟฟ้าแบตเตอรี่ หรือรอยแตกร้าวบนแผ่นเวเฟอร์เซมิคอนดักเตอร์ ด้วยความแม่นยำมากกว่า 99.7 เปอร์เซ็นต์ ลดผลลัพธ์บวกปลอมลงมากกว่า 80 เปอร์เซ็นต์ เมื่อเทียบกับระบบตามกฎเกณฑ์ การถ่ายภาพ HDR แบบปรับตัวจะควบคุมสมดุลแสงโดยอัตโนมัติ ช่วยกำจัดแสงสะท้อนบนพื้นผิวที่มีการสะท้อนสูง เช่น บรรจุภัณฑ์โลหะ หรือชิ้นส่วนโครเมียมรถยนต์

โซลูชันวิชันสำหรับอุตสาหกรรมเฉพาะทาง

การกำหนดค่าแบบกำหนดเองเพื่อให้ผสานรวมเข้ากับสภาพแวดล้อมการผลิตที่หลากหลายได้อย่างไร้รอยต่อ

การผลิตยานยนต์: กล้องโปรไฟล์เลเซอร์ 3 มิติสแกนรอยเชื่อมด้วยความละเอียดระดับไมครอน สามารถตรวจจับรอยร้าวขนาดเล็กที่ระบบ 2 มิติมองไม่เห็น การติดตั้งหนึ่งครั้งช่วยลดต้นทุนการแก้ไขงานซ้ำถึง 45% ที่โรงงานประกอบแห่งหนึ่ง

การผลิตอิเล็กทรอนิกส์: กล้องแบบ global shutter ที่มีความละเอียด 10 ไมครอน ตรวจพบข้อบกพร่องเล็กน้อยในตัวเก็บประจุชิปได้ในขณะติดตั้งความเร็วสูง ช่วยลดข้อร้องเรียนจากลูกค้าลง 67%

บรรจุภัณฑ์ยา: กล้องกรองโพลาไรเซชันช่วยลดการสะท้อนจากแผงเม็ดยาพลาสติก ทำให้มั่นใจได้ว่าตรวจสอบความสมบูรณ์ของเม็ดยาได้ 100% ตามมาตรฐาน FDA 21 CFR Part 11

การแปรรูปอาหารและเครื่องดื่ม: การถ่ายภาพหลายช่วงคลื่นความถี่ระบุสารปนเปื้อนในของเหลือใส ช่วยลดการหยุดการผลิตลง 32%

การเพิ่มประสิทธิภาพการรวมระบบให้เหมาะกับความต้องการจริง

การนำกล้องระบบ Machine Vision สำหรับอุตสาหกรรมมาใช้งานจำเป็นต้องคำนึงถึงปัจจัยด้านสิ่งแวดล้อมและความสามารถในการขยายระบบ:

- ความทนทานต่อสภาพแวดล้อมสุดโต่ง: ตัวเรือนแบบทนทานรักษาความแม่นยำได้ในอุณหภูมิระหว่าง -30°C ถึง 85°C เหมาะสำหรับใช้ในโรงงานหลอมโลหะหรือสถานที่เก็บอาหารแช่แข็ง รุ่นที่ได้รับการรับรอง ATEX สามารถทำงานได้อย่างปลอดภัยในสภาพแวดล้อมที่มีความเสี่ยงระเบิด เช่น โรงงานเคมีภัณฑ์

- การซิงโครไนซ์ของกล้องหลายตัว: โปรโตคอลกำหนดเวลาอย่างแม่นยำ (PTPv2) ทำให้เครือข่ายกล้องทำงานพร้อมกันในการตรวจสอบขนาดใหญ่ เช่น สายการผลิตยานยนต์ที่ใช้หน่วยกล้อง 16 ตัวที่ซิงโครไนซ์กัน เพื่อวัดชิ้นส่วนตัวถังรถยนต์ทั้งหมดภายในความคลาดเคลื่อน ±50μm

ระบบมองเห็นรุ่นใหม่: ปัญญาประดิษฐ์ที่ขอบข่ายระบบ

ระบบที่รองรับอนาคตใช้การประมวลผลแบบฝังตัว กล้องมาร์คชันเวิร์กสำหรับอุตสาหกรรมที่ติดตั้งชิป AI แบบบูรณาการสามารถวิเคราะห์ข้อบกพร่องโดยตรงบนอุปกรณ์ ลดความล่าช้าให้เหลือต่ำกว่า 8 มิลลิวินาที เพื่อการนำทางหุ่นยนต์แบบเรียลไทม์ เซ็นเซอร์หลายช่วงคลื่นความถี่กำลังขยายการใช้งานไปยังการคัดเกรดอาหาร โดยวัดค่าความหวานหรือรอยช้ำโดยไม่ต้องสัมผัส

ทำไมความแม่นยำจึงต้องการพันธมิตรระบบมองเห็นเฉพาะทาง

การเลือกกล้องไม่ใช่แค่ดูเฉพาะสเปคเพียงอย่างเดียว แต่ต้องคำนึงถึง:

1. การปรับเทียบเฉพาะด้าน: เลนส์และแสงสว่างที่ปรับแต่งให้เหมาะสมกับพื้นผิวเฉพาะ (เช่น กระจกโค้งเทียบกับโลหะผิวหยาบ)

2. สถาปัตยกรรมที่สามารถขยายขนาดได้: การผสานรวมแบบไร้รอยต่อกับคอนโทรลเลอร์และซอฟต์แวร์ MES

3. การสนับสนุนตลอดวงจรชีวิต: การอัปเดตเฟิร์มแวร์และความเข้ากันได้กับโมเดล AI ที่พัฒนาอย่างต่อเนื่อง

ระบบนิเวศแบบโมดูลาร์ของ HIFLY — ตั้งแต่กล้องความเร็วสูงไปจนถึงคอนโทรลเลอร์ที่โปรแกรมได้ — รับประกันโซลูชันที่ปรับเปลี่ยนได้ วิศวกรของเราทำงานร่วมกันโดยตรงเพื่อแก้ไขปัญหาต่างๆ เช่น สภาพแวดล้อมโรงงานที่มีความชื้นสูง หรือการตรวจสอบชิ้นส่วนที่ละเอียดมาก