การประยุกต์ใช้วิชันเครื่องจักรในงานตรวจสอบข้อต่อการบัดกรี

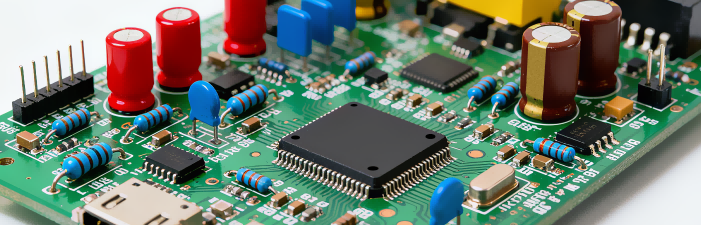

ในโลกการผลิตอิเล็กทรอนิกส์ที่เปลี่ยนแปลงอย่างรวดเร็ว คุณภาพของการบัดกรีไม่ใช่เพียงรายละเอียดปลีกย่อยเท่านั้น แต่เป็นปัจจัยสำคัญที่กำหนดความน่าเชื่อถือและประสิทธิภาพระยะยาวของผลิตภัณฑ์ การบัดกรีทำหน้าที่เป็นโครงสร้างหลักที่มองไม่เห็นของแผงวงจรพิมพ์ (PCBs) โดยสร้างการเชื่อมต่อทางไฟฟ้าและกลไกที่สำคัญระหว่างชิ้นส่วนต่างๆ เช่น ตัวต้านทาน ตัวเก็บประจุ และไมโครชิป เพียงข้อบัดกรีเดียวที่มีข้อบกพร่อง—ไม่ว่าจะเป็นข้อบัดกรีเย็นที่ไม่สามารถนำไฟฟ้าได้อย่างเหมาะสม รูพรุนที่ทำให้ความแข็งแรงของโครงสร้างลดลง หรือการลัดวงจรจากการบัดกรีเชื่อมต่อผิดพลาด—อาจนำไปสู่ผลกระทบที่ร้ายแรงได้

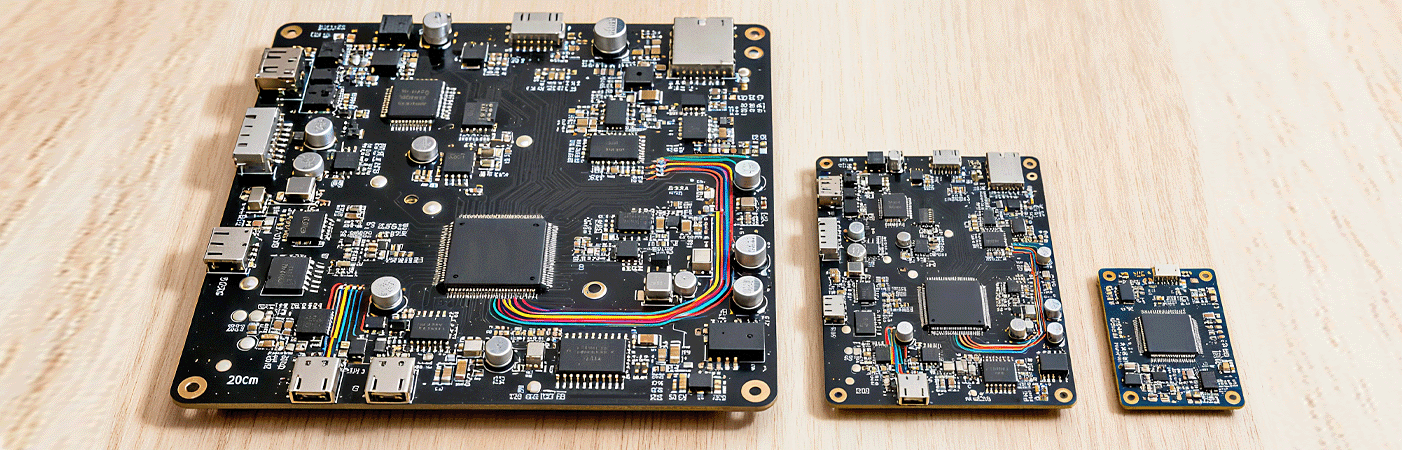

เมื่ออุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงเรื่อยๆ โดยชิ้นส่วนบางตัวมีขนาดเล็กถึง 01005 (0.4 มม. x 0.2 มม.) และแผ่นวงจรพีซีบีมีความหนาแน่นมากขึ้นด้วยการจัดวางขั้วต่อหลายพันจุดในพื้นที่จำกัด วิธีการตรวจสอบแบบดั้งเดิมจึงแสดงให้เห็นถึงข้อจำกัดเพิ่มขึ้น ผู้ปฏิบัติงานจะรู้สึกเหนื่อยล้าอย่างรวดเร็วเมื่อต้องตรวจสอบขั้วต่อหลายร้อยหรือหลายพันจุดต่อชั่วโมง ส่งผลให้การตัดสินใจไม่สม่ำเสมอ: เช่น รอยต่อตะกั่วที่ไม่เรียบร้อยเพียงเล็กน้อยอาจได้รับการอนุมัติจากผู้ปฏิบัติงานคนหนึ่ง แต่ถูกปฏิเสธโดยอีกคนหนึ่ง ความไม่เป็นมาตรฐานนี้ไม่เพียงแต่เสี่ยงต่อการปล่อยผลิตภัณฑ์ที่มีข้อบกพร่องออกไปสู่ผู้บริโภค แต่ยังทำให้สิ้นเปลืองทรัพยากรไปกับการแก้ไขงานซ้ำสำหรับขั้วต่อที่ไม่จำเป็น

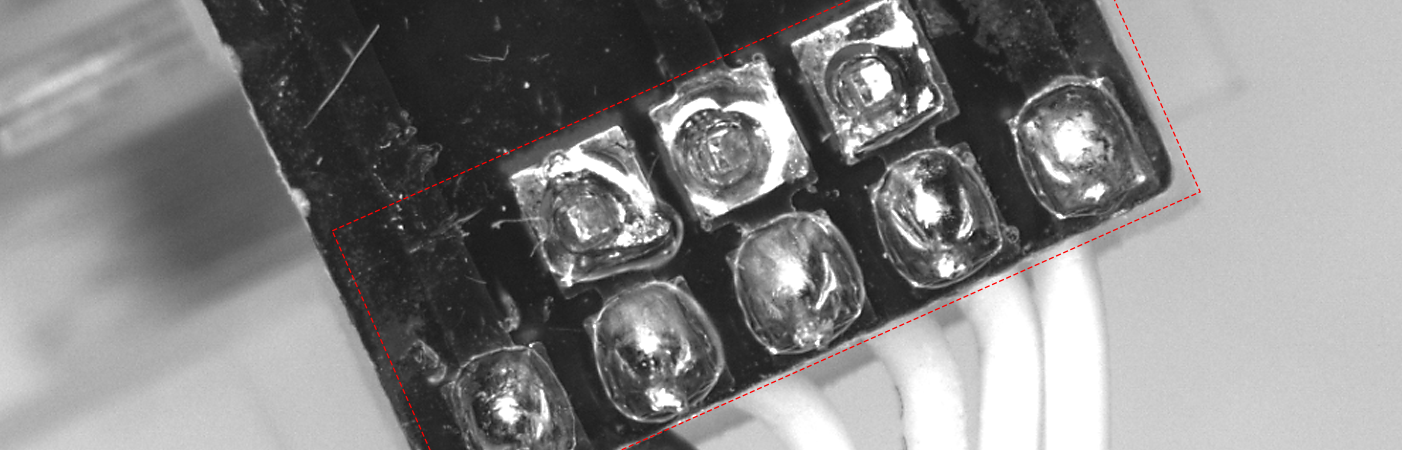

ระบบการตรวจสอบข้อต่อการบัดกรีด้วยวิชันซิสเต็ม (machine vision) เป็นระบบที่ถูกออกแบบอย่างพิถีพิถันโดยผสานการทำงานร่วมกันระหว่างฮาร์ดแวร์และซอฟต์แวร์ แต่ละองค์ประกอบทำงานร่วมกันเพื่อเลียนแบบและเกินกว่าขีดจำกัดของความสามารถในการมองเห็นของมนุษย์ ในส่วนของฮาร์ดแวร์ องค์ประกอบหลักของระบบประกอบด้วยกล้องความละเอียดสูง อุปกรณ์ให้แสงเฉพาะทาง เลนส์ความแม่นยำสูง และหน่วยประมวลผลที่มีประสิทธิภาพสูง แสงสว่างอาจเป็นองค์ประกอบของฮาร์ดแวร์ที่ถูกประเมินค่าต่ำที่สุด แต่มีความสำคัญอย่างยิ่ง: แตกต่างจากแสงไฟทั่วไปในโรงงาน ซึ่งอาจทำให้เกิดแสงสะท้อนบนพื้นผิวข้อต่อการบัดกรีที่มันวาว หรือสร้างเงาที่บดบังรายละเอียด ระบบวิชันซิสเต็มจะใช้วิธีการให้แสงที่ออกแบบมาโดยเฉพาะ ตัวอย่างเช่น การให้แสงแบบแกนเดียวกัน (coaxial lighting) จะปล่อยแสงในแนวแกนเดียวกับเลนส์ของกล้อง ซึ่งช่วยลดการสะท้อนบนข้อต่อการบัดกรี และทำให้ตรวจพบช่องว่างได้ง่ายขึ้น โคมไฟวงแหวน (ring lights) ที่มีการออกแบบเป็นรูปวงกลม ให้แสงสว่างอย่างสม่ำเสมอทั่วทั้งแผงวงจรพิมพ์ (PCB) ทำให้มั่นใจได้ถึงคุณภาพของภาพที่คงที่ แม้สำหรับข้อต่อที่อยู่บริเวณขอบของแผง

กล้องนั้นถูกเลือกตามความต้องการด้านความแม่นยำของการตรวจสอบ สำหรับชิ้นส่วนแผงวงจรพิมพ์ทั่วไป กล้องความละเอียด 2–5 เมกะพิกเซล (MP) ก็เพียงพอแล้ว แต่สำหรับข้อต่อการบัดกรีขนาดจิ๋วในอุปกรณ์ทางการแพทย์หรืออิเล็กทรอนิกส์สำหรับอากาศยาน จำเป็นต้องใช้กล้องความละเอียด 10–20 เมกะพิกเซล ร่วมกับเลนส์กำลังขยายสูง (สูงสุดถึง 100 เท่า) เพื่อจับรายละเอียดที่เล็กได้ถึง 1–2 ไมโครเมตร ภาพที่ถ่ายได้จะถูกส่งต่อไปยังตัวประมวลผล—มักเป็นคอมพิวเตอร์อุตสาหกรรมเฉพาะทางหรือระบบฝังตัว—ซึ่งซอฟต์แวร์จะเข้ามาดำเนินการต่อ

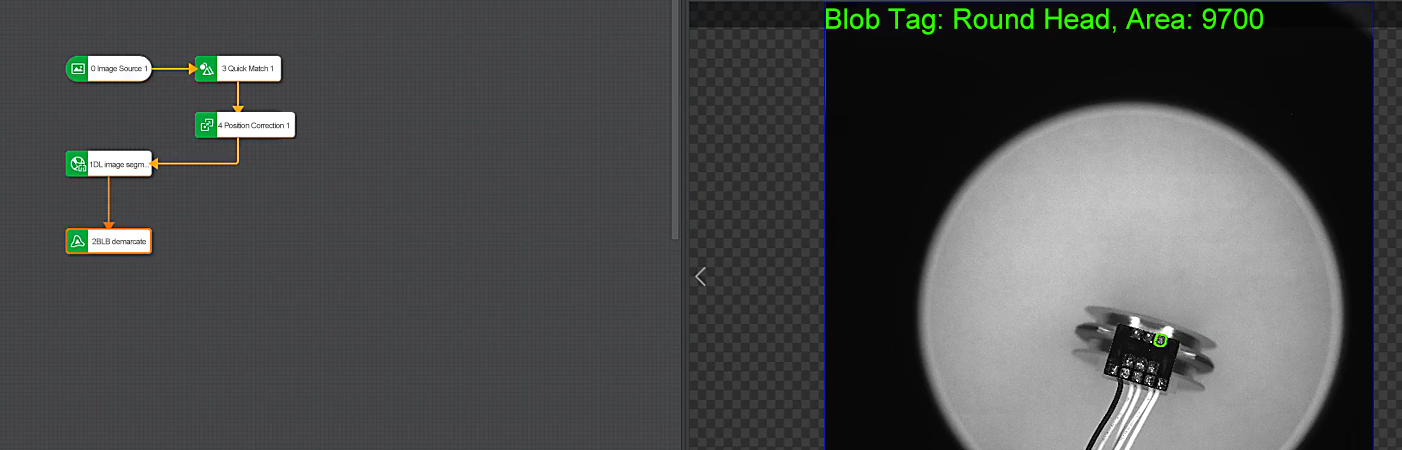

ซอฟต์แวร์คือ "สมอง" ของระบบปัญญาประดิษฐ์เพื่อการมองเห็น (machine vision) โดยความสามารถได้พัฒนาไปอย่างมากจากการเติบโตของเทคโนโลยีการเรียนรู้ของเครื่อง (ML) และการเรียนลึก (DL) เทคนิคการประมวลผลภาพแบบดั้งเดิม เช่น การตรวจจับขอบ (เพื่อระบุเส้นแบ่งของเนื้อตะกั่วบัดกรี) และการกำหนดเกณฑ์ระดับความเข้ม (thresholding เพื่อแยกแยะตะกั่วบัดกรีออกจากแผ่นทองแดงบนแผงวงจรพิมพ์ PCB) ยังคงมีบทบาทในการสกัดลักษณะเฉพาะ ตัวอย่างเช่น โครงข่ายประสาทเทียมชนิดคอนโวลูชัน (CNN) สามารถแยกแยะระหว่างเนื้อตะกั่วบัดกรีที่ปกติกับเนื้อตะกั่วที่มีโพรงขนาด 5 ไมโครเมตร ซึ่งแม้แต่ผู้ปฏิบัติงานที่ผ่านการฝึกอบรมแล้วอาจมองไม่เห็น ก็สามารถตรวจจับได้จากการวิเคราะห์ความแตกต่างเล็กน้อยของสี พื้นผิว และรูปร่าง หลังการวิเคราะห์ ระบบจะจัดประเภทแต่ละข้อต่อว่า "ผ่าน" หรือ "ไม่ผ่าน" ตามมาตรฐานคุณภาพที่กำหนดไว้ล่วงหน้า และสร้างรายงานโดยละเอียด พร้อมทำเครื่องหมายตำแหน่งและประเภทของข้อบกพร่อง เพื่อให้วิศวกรตรวจสอบ

ข้อได้เปรียบของระบบปัญญาประดิษฐ์เพื่อการมองเห็นเมื่อเทียบกับวิธีการแบบดั้งเดิมนั้นมีอยู่อย่างชัดเจนและสามารถวัดผลได้ ก่อนอื่น ความ ชัดเจน และ ความ ถูกต้อง ไม่มีใครเทียบได้: ระบบการมองเห็นด้วยเครื่องจักรสามารถตรวจจับข้อบกพร่องที่เล็กเพียง 1 ไมโครเมตร ซึ่งอยู่ไกลเกินขีดจำกัดของการมองเห็นด้วยตาเปล่าของมนุษย์ที่ 20–30 ไมโครเมตร (แม้จะใช้กล้องขยายก็ตาม) ประการที่สอง ความสม่ําเสมอ ลดความแปรปรวนจากมนุษย์: ระบบจะใช้เกณฑ์คุณภาพเดียวกันกับทุกข้อต่อในทุกครั้ง ทำให้มั่นใจได้ว่าข้อต่อที่ตรวจสอบในกะกลางคืนจะถูกประเมินตามมาตรฐานเดียวกันกับที่ตรวจสอบในกะกลางวัน ประการที่สาม ความเร็ว เพิ่มประสิทธิภาพการผลิต: ระบบการมองเห็นด้วยเครื่องจักรโดยทั่วไปสามารถตรวจสอบข้อต่อการบัดกรี 10,000 จุดบนแผงวงจรพิมพ์ (PCB) เดียวภายในเวลาไม่ถึง 10 วินาที — งานที่คนงานหนึ่งคนจะใช้เวลา 5–10 นาที ท้ายที่สุด ข้อมูลเชิงลึกที่ขับเคลื่อนด้วยข้อมูล สนับสนุนการปรับปรุงอย่างต่อเนื่อง: ระบบบันทึกผลการตรวจสอบทุกครั้ง ช่วยให้ผู้ผลิตสามารถติดตามแนวโน้มของข้อบกพร่องตลอดระยะเวลา

ความหลากหลายของระบบการมองเห็นด้วยเครื่องจักรทำให้มันกลายเป็นสิ่งจำเป็นในหลายอุตสาหกรรม ไม่ว่าจะเป็นใน ภาคอุตสาหกรรมยานยนต์ , โดยที่ PCB ขับเคลื่อนระบบสำคัญต่างๆ เช่น หน่วยควบคุมเครื่องยนต์ (ECUs) และระบบช่วยการขับขี่ขั้นสูง (ADAS) การตรวจสอบด้วยภาพจากเครื่องจักรจะช่วยให้มั่นใจในความปลอดภัย ตัวอย่างเช่น ถ้าข้อต่อที่บกพร่องเกิดขึ้นในโมดูลเรดาร์ ADAS อาจทำให้ระบบตรวจจับสิ่งกีดขวางผิดพลาด ซึ่งอาจนำไปสู่อุบัติเหตุได้

แม้จะประสบความสำเร็จ แต่การตรวจสอบด้วยภาพจากเครื่องจักรยังคงเผชิญกับความท้าทายอย่างต่อเนื่อง หนึ่งในอุปสรรคหลักคือ การออกแบบแผงวงจรพิมพ์ที่ซับซ้อน : เมื่อชิ้นส่วนมีขนาดเล็กลงและแผงวงจรพิมพ์ถูกจัดวางอย่างหนาแน่นมากขึ้น ชิ้นส่วนที่ทับซ้อนกันหรือพื้นที่ที่ถูกบังเงาอาจปกคลุมข้อต่อ ทำให้กล้องไม่สามารถจับภาพที่ชัดเจนได้ เพื่อแก้ไขปัญหานี้ ผู้ผลิตกำลังพัฒนาระบบกล้องหลายตัวที่สามารถจับภาพจาก 2–4 มุมมอง ซึ่งจะช่วยให้มั่นใจว่าไม่มีข้อต่อใดถูกละเว้น ข้อมูลสำหรับการฝึกอบรม : อัลกอริทึม ML/DL ต้องการชุดข้อมูลขนาดใหญ่และมีคุณภาพสูงเพื่อให้ทำงานได้ดี แต่การสร้างชุดข้อมูลเหล่านี้ใช้เวลานาน—การติดป้ายกำกับรูปภาพข้อบกพร่อง 10,000 รูปอาจใช้เวลาหลายสัปดาห์ นักวิจัยกำลังเริ่มใช้การสร้างข้อมูลสังเคราะห์ (synthetic data generation) โดยโมเดลคอมพิวเตอร์จะสร้างภาพข้อต่อการบัดกรีที่สมจริง (รวมถึงข้อบกพร่องที่พบได้น้อย) เพื่อลดการพึ่งพาข้อมูลจากโลกความเป็นจริง

ในอนาคต มีแนวโน้มหลายประการที่จะกำหนดทิศทางของระบบการตรวจสอบด้วยภาพจักรกลในการตรวจสอบข้อต่อการบัดกรี การผสานรวมระบบปัญญาประดิษฐ์กับหุ่นยนต์ จะทำให้สามารถแก้ไขงานได้แบบเรียลไทม์: หากระบบการตรวจสอบด้วยภาพจักรกรองพบว่าข้อต่อการบัดกรีหายไป แขนหุ่นยนต์จะทำการเติมตะกั่วบัดกรีทันที ซึ่งช่วยลดความจำเป็นในการแทรกแซงด้วยมือ และลดระยะเวลาการหยุดผลิตลง 20–30% วิชั่นแมชชีน 3D จะกลายเป็นที่แพร่หลายมากขึ้น: ต่างจากระบบ 2D ที่จับเพียงรายละเอียดผิวหน้าเท่านั้น ระบบ 3D ใช้การสแกนแสงโครงสร้างเพื่อสร้างโมเดล 3 มิติของข้อต่อ ทำให้วัดปริมาณตะกั่วบัดกรีได้ง่ายขึ้น และตรวจจับข้อบกพร่อง เช่น ตะกั่วบัดกรีไม่เพียงพอ ได้อย่างมีประสิทธิภาพ การบูรณาการ IoT จะทำให้สามารถตรวจสอบระยะไกลได้: ผู้ผลิตสามารถติดตามข้อมูลการตรวจสอบแบบเรียลไทม์จากทุกที่ โดยใช้แพลตฟอร์มบนคลาวด์เพื่อตรวจจับปัญหา (เช่น กล้องหลุดโฟกัส) และส่งการแจ้งเตือนไปยังทีมบำรุงรักษา ก่อนที่การผลิตจะหยุดลง

สรุปได้ว่า เทคโนโลยีการประมวลผลภาพ (machine vision) ได้ปฏิวัติกระบวนการตรวจสอบรอยบัดกรี โดยแก้ไขข้อจำกัดของวิธีการแบบดั้งเดิม และตอบสนองความต้องการของการผลิตอิเล็กทรอนิกส์ในยุคปัจจุบัน ความสามารถในการให้ความแม่นยำ ความสม่ำเสมอ ความเร็ว และข้อมูลเชิงลึก ทำให้เทคโนโลยีนี้กลายเป็นหัวใจสำคัญของการควบคุมคุณภาพในหลากหลายอุตสาหกรรม เมื่ออุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงและซับซ้อนมากขึ้นเรื่อย ๆ เทคโนโลยีการประมวลผลภาพจะยิ่งมีบทบาทสำคัญมากขึ้น—ส่งเสริมการนวัตกรรม เพิ่มความน่าเชื่อถือของผลิตภัณฑ์ และช่วยให้ผู้ผลิตสามารถคงความได้เปรียบในการแข่งขันในตลาดโลก