สองประเภทของอัลกอริทึมสำหรับวิสัยทัศน์ของเครื่อง

วิสัยทัศน์ของเครื่องจักรได้กลายเป็นรากฐานสำคัญของการอัตโนมัติในอุตสาหกรรม ช่วยให้สามารถควบคุมคุณภาพอย่างมีประสิทธิภาพและตรวจจับข้อบกพร่องได้ ที่แกนกลางของวิสัยทัศน์ของเครื่องจักรพึ่งพาอัลกอริธึมเพื่อจำลองการตัดสินใจทางสายตาของมนุษย์ อัลกอริธึมเหล่านี้สามารถแบ่งออกได้เป็นสองประเภทหลัก: ระบบแบบ based-on-กฎ และ deep learning algorithms . การเข้าใจหลักการ ความแข็งแกร่ง และข้อจำกัดของพวกมันเป็นสิ่งสำคัญสำหรับการปรับแต่งการใช้งานในสถานการณ์จริง

ระบบแบบ based-on-กฎ

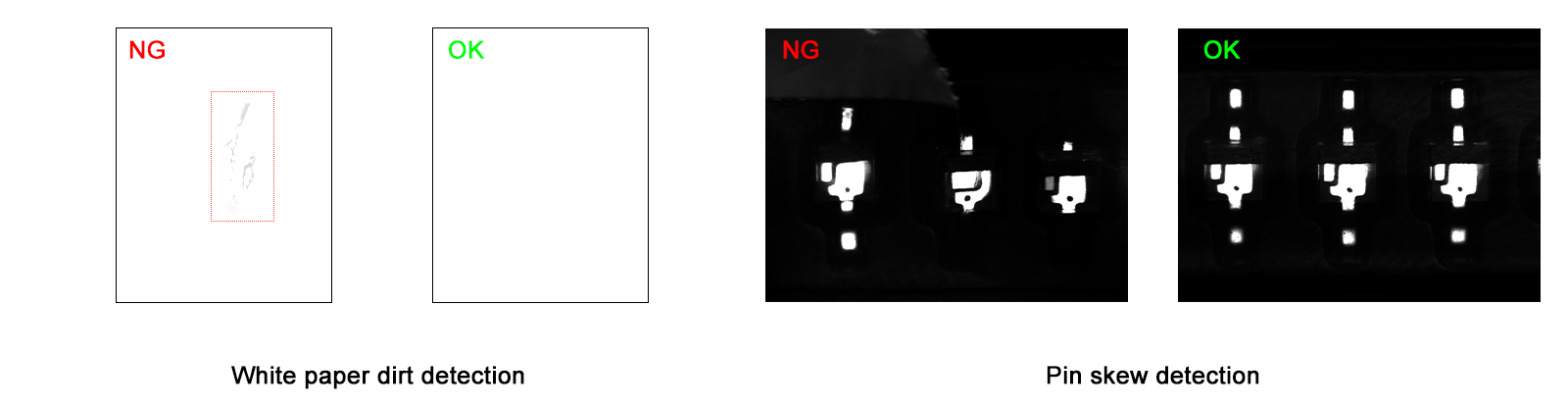

อัลกอริทึมแบบ Rule-based: ระบบเหล่านี้วิเคราะห์คุณลักษณะเฉพาะของวัตถุ เช่น สี รูปร่าง หรือค่าความเข้มแสง และเปรียบเทียบกับเกณฑ์หรือรูปแบบที่กำหนดไว้แล้ว ตัวอย่างเช่น:

- กระดาษสีขาวที่มีคราบอาจถูกทำเครื่องหมายว่าบกพร่อง เนื่องจากคราบมีค่าความเข้มแสงที่แตกต่างจากพื้นหลัง

- ผลิตภัณฑ์ที่ขาดโลโก้มาตรฐาน (รูปแบบที่กำหนดไว้ล่วงหน้า) จะถูกพิจารณาว่าไม่ผ่านเกณฑ์ผ่านการจับคู่แม่แบบ

ข้อดี :

ความสะดวกในการติดตั้ง กฎเกณฑ์สามารถเขียนโปรแกรมได้ง่ายเมื่อคุณลักษณะของรูปแบบได้รับการกำหนดไว้อย่างชัดเจนแล้ว

ต้นทุนการคำนวณต่ำ : มีความต้องการฮาร์ดแวร์ขั้นต่ำเนื่องจากคำนวณแบบกำหนดได้

ข้อจำกัด :

ความต้องการของสภาพแวดล้อมที่แข็งกร้าว : แสงสว่าง มุมกล้อง และตำแหน่งของสินค้าต้องคงที่อย่างมาก

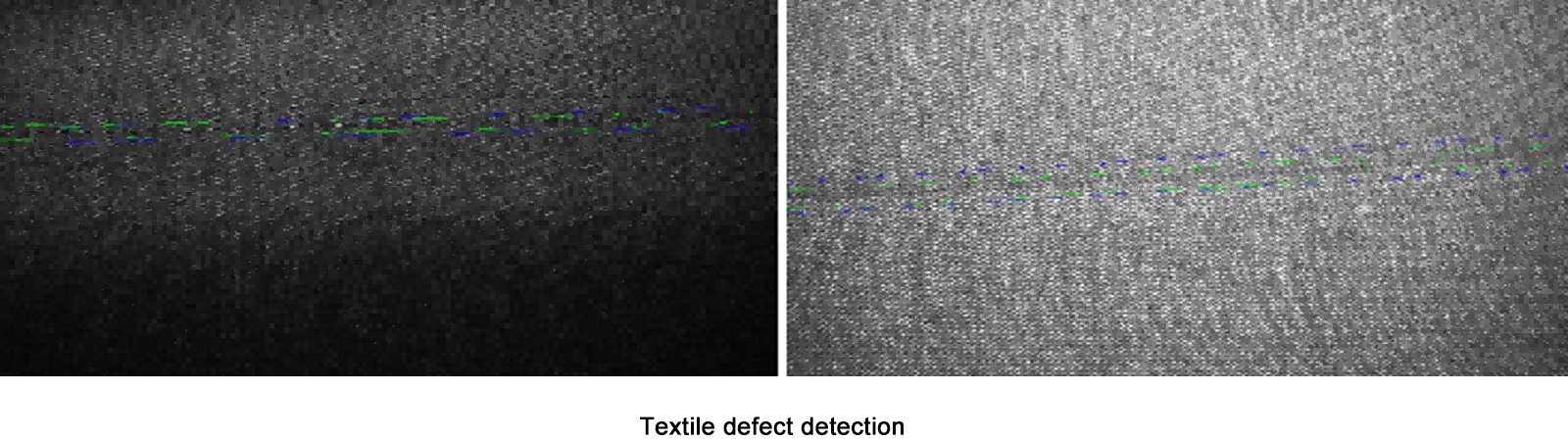

ความสามารถในการปรับตัวจำกัด : แม้แต่ความแตกต่างเล็กน้อยในลักษณะของสินค้า (เช่น การเปลี่ยนแปลงของเนื้อผ้า) หรือข้อบกพร่องที่ไม่สม่ำเสมอ (เช่น ริ้วรอยแบบสุ่ม) ก็สามารถนำไปสู่การตัดสินที่ผิดพลาดได้

ในทางปฏิบัติ ระบบที่ใช้กฎเกณฑ์ทำงานได้ดีในสภาพแวดล้อมที่ควบคุมอย่างเข้มงวด โดยที่ข้อมูลจำเพาะของสินค้าและการตรวจสอบจะถูกมาตรฐานอย่างเคร่งครัด อย่างไรก็ตาม ความเปราะบางของระบบนี้จะปรากฏชัดในสถานการณ์ที่เปลี่ยนแปลงหรือคาดเดาไม่ได้

อัลกอริธึมการเรียนรู้เชิงลึก: การเรียนรู้จากความซับซ้อน

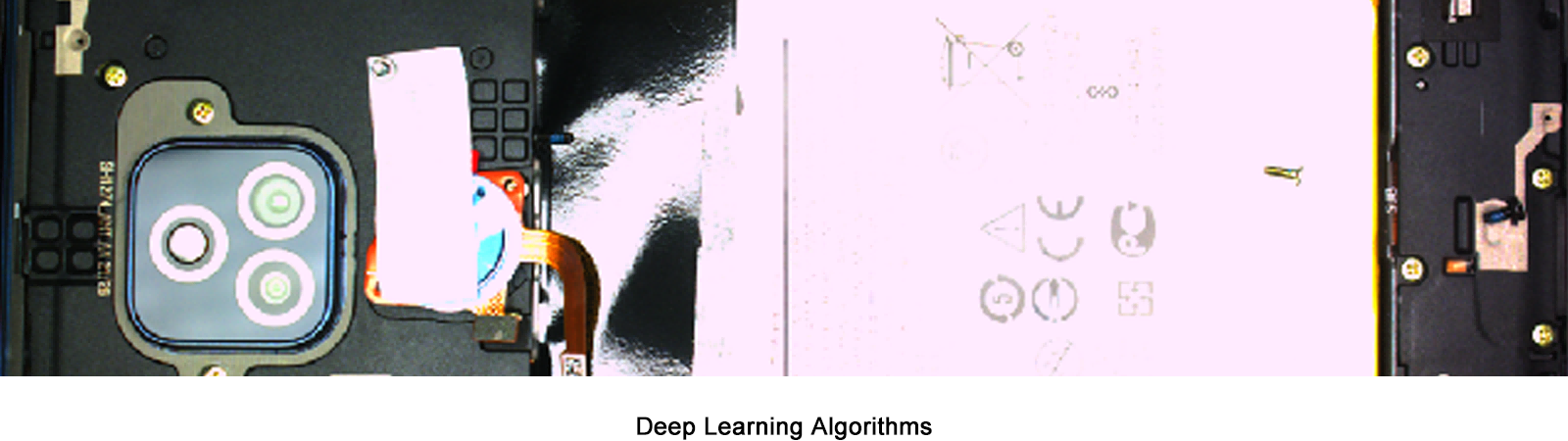

การเรียนรู้เชิงลึกเลียนแบบกระบวนการทางปัญญาของมนุษย์โดยการฝึกอบรมเครือข่ายประสาทบนชุดข้อมูลขนาดใหญ่ ต่างจากระบบที่ใช้กฎเกณฑ์ อัลกอริธึมเหล่านี้สกัดคุณลักษณะจากภาพได้อย่างอัตโนมัติ ทำให้สามารถจัดการกับสถานการณ์ที่ซับซ้อน เช่น:

การตรวจจับข้อบกพร่องที่ไม่สม่ำเสมอ (เช่น เศษร้าหรือคราบที่มีรูปร่างสุ่ม)

การแยกแยะวัตถุในพื้นหลังที่รก

ข้อดี :

ความแม่นยำสูงในสภาพแวดล้อมที่อลหม่าน : ปรับตัวได้ตามความแตกต่างของแสง ส่วนมุม และความไม่สม่ำเสมอของผลิตภัณฑ์

ความสามารถในการประยุกต์ใช้ทั่วไป : เมื่อฝึกฝนแล้ว แบบจำลองสามารถรู้จักลักษณะของข้อบกพร่องใหม่ๆ ในหมวดหมู่ที่เรียนรู้ไว้แล้ว

ความท้าทาย :

ความหิวกระหายข้อมูล : การฝึกอบรมต้องใช้รูปภาพที่มีการระบุหลายร้อยถึงหลายพันรูป โดยพึ่งพาตัวอย่างที่มีข้อบกพร่องอย่างมาก ในภาคการผลิต ข้อบกพร่องมักจะพบได้น้อย ซึ่งจำเป็นต้องใช้เวลาในการรวบรวมข้อมูลนาน (หลายสัปดาห์ถึงหลายเดือน)

ปัญหาเรื่องการขยายขนาด : การเปลี่ยนไปใช้สเปคสินค้าใหม่มักจะต้องการการฝึกอบรมใหม่ตั้งแต่ต้น ซึ่งเพิ่มเวลาและต้นทุนทรัพยากร

การเลือกเครื่องมือที่เหมาะสม: เรื่องบริบทสำคัญ

การเลือกใช้ระหว่างอัลกอริทึมแบบ基于กฎและแบบ deep learning ขึ้นอยู่กับกรณีการใช้งานเฉพาะ:

ระบบแบบ based-on-กฎ ทำงานได้ดีในกระบวนการผลิตจำนวนมากที่มีมาตรฐาน (เช่น ชิ้นส่วนเซมิคอนดักเตอร์) ซึ่งความสม่ำเสมอได้รับการรับประกัน

Deep learning โดดเด่นในสถานการณ์ที่มีปริมาณน้อยและมีความแปรปรวนสูง (เช่น การตรวจจับข้อบกพร่องในผ้า) หรือเมื่อข้อบกพร่องไม่มีรูปแบบที่สามารถคาดการณ์ได้

ที่น่าสังเกตคือ มีการปรากฏของวิธีการแบบไฮบริด เช่น ตัวกรองที่ใช้กฎสามารถประมวลผลภาพล่วงหน้าเพื่อลดภาระงานของระบบการเรียนรู้เชิงลึก ในขณะที่เครื่องมือสร้างข้อมูลสังเคราะห์ช่วยบรรเทาปัญหาขาดแคลนตัวอย่างสำหรับการฝึกฝน

สรุป

ประสิทธิภาพของการมองเห็นโดยเครื่องขึ้นอยู่กับการปรับให้เข้ากันระหว่างความสามารถของอัลกอริทึมกับความเป็นจริงในการปฏิบัติงาน ระบบที่ใช้กฎมีความเรียบง่ายและรวดเร็ว แต่ไม่เหมาะสมในสภาพแวดล้อมที่คาดเดาไม่ได้ การเรียนรู้เชิงลึกมอบความยืดหยุ่นและความแม่นยำ แต่ต้องการการลงทุนในระยะแรกอย่างมาก ในที่สุด ความเสถียรของระบบใด ๆ ขึ้นอยู่กับสามปัจจัย: ความสม่ำเสมอของผลิตภัณฑ์ การควบคุมสภาพแวดล้อม และความหลากหลายของตัวอย่าง การเข้าใจและควบคุมตัวแปรเหล่านี้จะทำให้มั่นใจได้ว่า การมองเห็นโดยเครื่องจะตอบสนองต่อคำมั่นสัญญาในด้านความแม่นยำและความน่าเชื่อถือ