ทำไมวิสัยทัศน์ของเครื่องจึงยากที่จะบรรลุการตรวจสอบมิติด้วยความแม่นยำสูง?

ในโลกของการอัตโนมัติทางอุตสาหกรรมและการควบคุมคุณภาพที่เปลี่ยนแปลงอย่างรวดเร็ว การมองเห็นของเครื่องจักรได้กลายเป็นเครื่องมือที่ทรงพลังสำหรับงานตรวจสอบหลากหลาย อย่างไรก็ตาม แม้ว่าจะมีข้อดีหลายประการ การตรวจวัดมิติที่มีความแม่นยำสูงยังคงเป็นความท้าทายสำคัญ บทความนี้จะเจาะลึกถึงเหตุผลหลักที่ทำให้การวัดมิติอย่างแม่นยำผ่านการมองเห็นของเครื่องจักรเป็นเรื่องยาก

ข้อจำกัดที่เกี่ยวข้องกับฮาร์ดแวร์

ส่วนประกอบฮาร์ดแวร์ของระบบวิชั่นแมชชีน รวมถึงกล้องและเลนส์ กำหนดข้อจำกัดในตัวเรื่องความแม่นยำ กล้องที่มีความละเอียดต่ำไม่สามารถจับรายละเอียดเล็กๆ ของวัตถุได้ ส่งผลให้การคำนวณมิติไม่ถูกต้อง แม้กระทั่งกับกล้องความละเอียดสูง ขนาดพิกเซลก็เป็นปัจจัยสำคัญ พิกเซลที่เล็กกว่าสามารถให้ภาพที่ละเอียดกว่าในทางทฤษฎี แต่ก็ลดปริมาณแสงที่เก็บได้ต่อพิกเซล ส่งผลให้เสียงรบกวนในภาพเพิ่มขึ้น เสียงรบกวนนี้สามารถบิดเบือนขอบเขตของวัตถุ ทำให้ยากต่อการกำหนดขอบเขตอย่างแม่นยำ

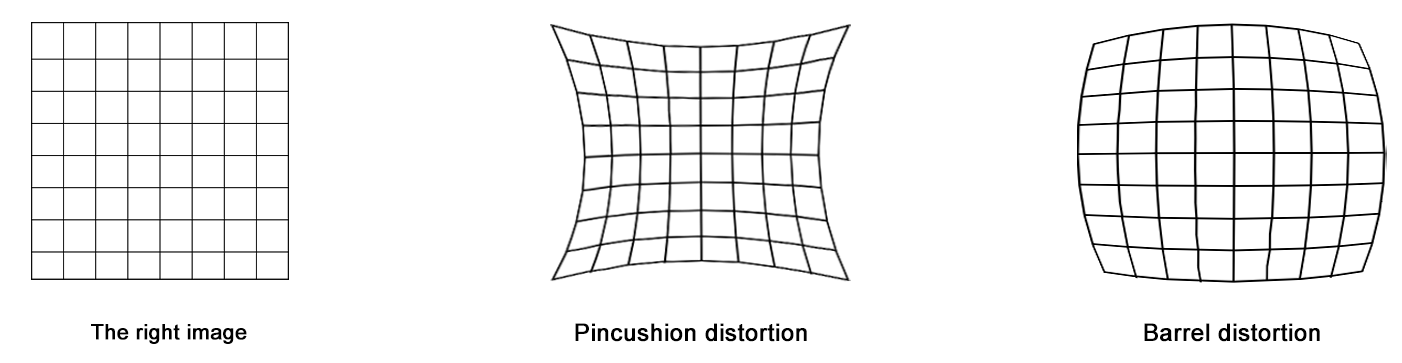

เลนส์อุตสาหกรรมยังมีบทบาทสำคัญในความแม่นยำของการมองเห็นของเครื่องจักร การบิดเบือนทางเรขาคณิต เช่น การบิดเบือนแบบกระบอกและแบบหมอน เป็นสิ่งที่พบได้ทั่วไปในเลนส์ การบิดเบือนเหล่านี้ทำให้เส้นตรงในโลกจริงดูโค้งในภาพที่ถ่ายมา ซึ่งอาจส่งผลกระทบอย่างมากต่อความแม่นยำของการวัดขนาด นอกจากนี้ เลนส์อาจประสบกับการบิดเบือนแบบโครมาติก โดยแสงในแต่ละความยาวคลื่นจะโฟกัสที่จุดต่าง ๆ ส่งผลให้เกิดขอบสีรอบวัตถุ และลดความแม่นยำของการวัดลง การแก้ไขข้อบกพร่องของเลนส์เหล่านี้ต้องใช้กระบวนการปรับเทียบซับซ้อน และการบรรลุการแก้ไขที่สมบูรณ์ทั่วทั้งพื้นที่การมองเห็นนั้นยากอย่างยิ่ง

ข้อจำกัดทางกายภาพของออปติกส์

หลักการทางกายภาพของออปติกส์เป็นอุปสรรคพื้นฐานต่อการตรวจสอบมิติด้วยความแม่นยำสูงในวิชันเครื่องจักร การกระจายของแสงเป็นปัญหาสำคัญ ตามกฎของออปติกส์ เมื่อแสงผ่านรูเล็กๆ หรือรอบๆ วัตถุขนาดเล็ก มันจะกระจายออกทำให้ขอบของภาพวัตถุมีความเบลอ ในกรณีของการตรวจสอบชิ้นส่วนขนาดเล็ก ผลจากการกระจายของแสงนี้อาจทำให้ไม่สามารถแยกแยะคุณลักษณะที่อยู่ใกล้กันได้อย่างถูกต้อง ส่งผลให้เกิดข้อผิดพลาดในการวัดมิติ

ข้อจำกัดด้านแสงอีกประการหนึ่งคือความลึกของช่วงโฟกัสที่จำกัด ในระบบวิสัยทัศน์เครื่องจักร หากวัตถุมีรูปร่างสามมิติที่ซับซ้อน หรือหากมีการเปลี่ยนแปลงตำแหน่งของวัตถุเทียบกับกล้อง ส่วนต่าง ๆ ของวัตถุอาจอยู่นอกช่วงโฟกัส การเบลอที่เกิดจากโฟกัสนี้สามารถทำให้ลักษณะของวัตถุดูผิดเพี้ยน ทำให้การวัดขนาดอย่างแม่นยำเป็นไปได้ยาก การปรับความลึกของช่วงโฟกัสรอบคอบมักเกี่ยวข้องกับการแลกเปลี่ยนผลประโยชน์; การเพิ่มความลึกของช่วงโฟกัสอาจลดความละเอียด ในขณะที่การเพิ่มความละเอียดอาจทำให้ความลึกของช่วงโฟกัสถูกจำกัดลง

การรบกวนสิ่งแวดล้อม

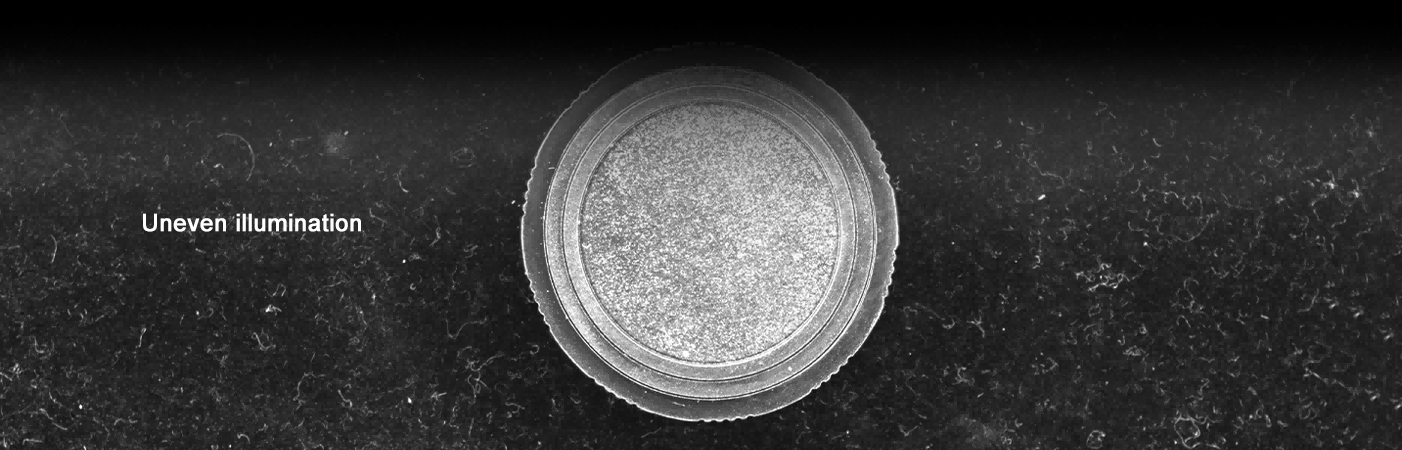

สภาพแวดล้อมที่ระบบวิสัยทัศน์เครื่องจักรทำงานอยู่สามารถมีผลกระทบอย่างมากต่อความแม่นยำของการตรวจสอบมิติ แสงเป็นปัจจัยที่เปลี่ยนแปลงได้มากและสำคัญมาก การเปลี่ยนแปลงของความเข้มแสง ทิศทาง และอุณหภูมิของแสงสามารถเปลี่ยนรูปลักษณ์ของวัตถุในภาพได้ ตัวอย่างเช่น แสงที่ไม่สม่ำเสมออาจสร้างเงาบนวัตถุ ซึ่งอาจทำให้เกิดการตีความผิดพลาดเกี่ยวกับรูปร่างของวัตถุ ส่งผลให้คำนวณมิติผิดพลาด พื้นผิวสะท้อนของวัตถุยังสามารถก่อให้เกิดแสงจ้าซึ่งอาจทำให้เซนเซอร์กล้องอิเล็กทรอนิกส์อิ่มตัวและบดบังคุณลักษณะสำคัญ

อุณหภูมิและความชื้นในสภาพแวดล้อมยังสามารถส่งผลกระทบต่อประสิทธิภาพของระบบวิสัยทัศน์เครื่องจักรได้ การเปลี่ยนแปลงของอุณหภูมิอาจทำให้วัตถุที่กำลังตรวจสอบและองค์ประกอบฮาร์ดแวร์ของระบบวิสัยทัศน์เกิดการขยายหรือหดตัวจากความร้อน ส่งผลให้เกิดการเปลี่ยนแปลงของมิติ ความชื้นสามารถทำให้เกิดการควบแน่นบนเลนส์หรือองค์ประกอบออปติคอลอื่น ๆ ลดคุณภาพของภาพและแม่นยำในการวัด

ความแบนของวัตถุ - ความท้าทายที่เกิดขึ้น

ความแบนของวัตถุเป็นปัจจัยที่มักถูกละเลยแต่มีความสำคัญซึ่งส่งผลกระทบต่อความแม่นยำของการตรวจสอบมิติที่ใช้ระบบวิชั่นของเครื่อง เมื่อผิวของวัตถุมีความไม่เรียบ การปฏิสัมพันธ์ระหว่างแสงและวัตถุจะกลายเป็นสิ่งที่คาดเดาไม่ได้ ในบริเวณที่มีปุ่มหรือแอ่ง แสงสะท้อนจะเบี่ยงเบนจากลักษณะที่คาดไว้ แทนที่จะสะท้อนแสงไปยังกล้องในทิศทางเดียวกัน ผิวที่ไม่เรียบจะกระจายแสง สร้างจุดสว่างและเงาที่ไม่ตรงกับเรขาคณิตจริงของวัตถุ รูปแบบแสงที่ไม่สม่ำเสมอเหล่านี้อาจทำให้ขั้นตอนการตรวจจับขอบเข้าใจผิด ส่งผลให้ระบุขอบเขตของวัตถุผิดพลาด เช่น ปุ่มเล็กๆ บนผิวที่ดูเหมือนจะแบนอาจถูกมองว่าเป็นคุณลักษณะเฉพาะ ทำให้การวัดมิติเพิ่มขึ้นอย่างไม่ถูกต้อง

นอกจากนี้ ในระบบวิสัยทัศน์เครื่องจักร 3D ที่พึ่งพาเทคนิค เช่น การฉายแสงโครงสร้างหรือการจับคู่สเตอริโอ ผิวที่ไม่เรียบจะรบกวนกระบวนการพื้นฐานของการรับรู้ความลึก โดยใช้แสงโครงสร้าง รูปแบบที่ถูกฉายจะเกิดการบิดเบือนบนผิวที่ไม่สม่ำเสมอ ทำให้ยากต่อการถอดรหัสข้อมูลความลึกอย่างแม่นยำ ในวิสัยทัศน์สเตอริโอ การเปลี่ยนแปลงของความแบนของผิวสามารถนำไปสู่ข้อผิดพลาดในการจับคู่จุดที่สอดคล้องกันระหว่างมุมมองของกล้องสองตัว เนื่องจากความไม่สม่ำเสมอเหล่านี้สร้างความแตกต่างที่ไม่สะท้อนถึงระยะทางจริง ส่งผลให้การสร้างรูปร่าง 3D ของวัตถุด้วยความแม่นยำสูงกลายเป็นงานที่ยากลำบาก ซึ่งกระทบโดยตรงต่อความถูกต้องของการตรวจสอบมิติ

ข้อจำกัดด้านอัลกอริธึมและซอฟต์แวร์

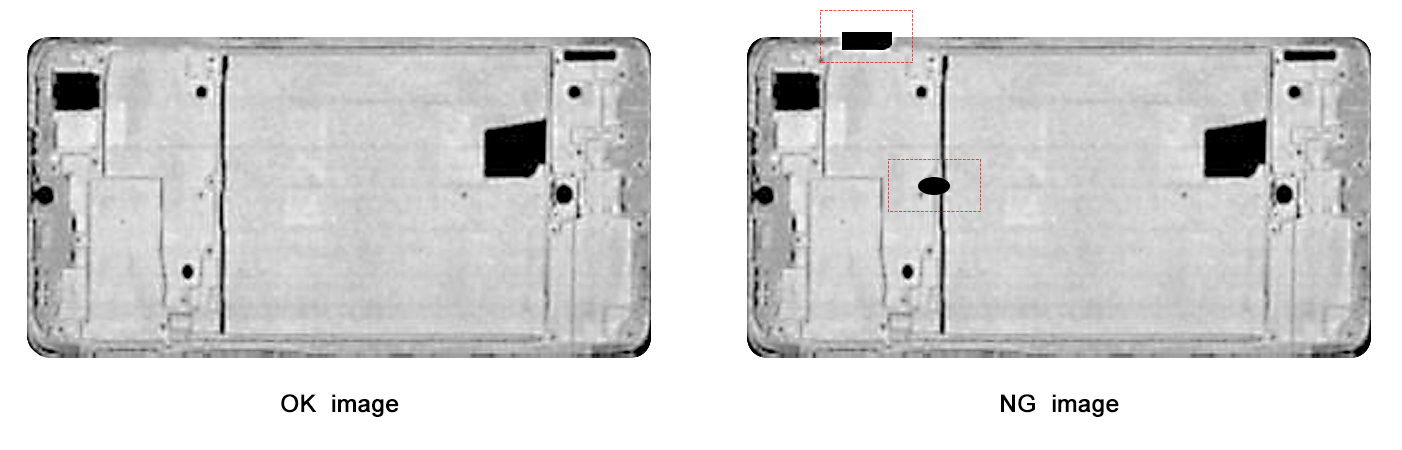

อัลกอริทึมและซอฟต์แวร์ที่ใช้ในวิชั่นสำหรับการตรวจสอบมิติมีความท้าทายเป็นของตัวเอง การตรวจจับขอบ ซึ่งเป็นขั้นตอนพื้นฐานในการกำหนดขนาดของวัตถุ มักจะซับซ้อนและอาจเกิดข้อผิดพลาดได้ง่าย อัลกอริทึมการตรวจจับขอบต่าง ๆ เช่น Canny, Sobel หรือ Laplacian มีข้อดีและข้อเสียเป็นของตัวเอง เสียงรบกวนในภาพอาจทำให้ตรวจจับขอบปลอมได้ ในขณะที่วัตถุที่มีคอนทราสต่ำอาจทำให้พลาดการตรวจจับขอบ

นอกจากนี้ การปรับแบบจำลองเรขาคณิตให้เหมาะสมกับขอบที่ตรวจพบเพื่อคำนวณขนาดเป็นงานที่ยาก วัตถุมีรูปร่างไม่สม่ำเสมอ ตำหนิบนผิว หรือความแตกต่างของเนื้อผิว ซึ่งอาจทำให้อัลกอริทึมสับสน นอกจากนี้ การจัดการวัตถุที่มีรูปทรงสามมิติที่ซับซ้อนยังต้องใช้อัลกอริทึมสร้างรูปร่าง 3D ขั้นสูง ซึ่งใช้ทรัพยากรในการคำนวณมากและมักขาดความแม่นยำที่จำเป็น

สรุปได้ว่า ความยากในการตรวจสอบมิติด้วยความแม่นยำสูงโดยใช้วิสัยทัศน์ของเครื่องจักรเกิดจากปัญหาการรวมกันของข้อจำกัดทางฮาร์ดแวร์ การจำกัดด้านออปติกส์ การรบกวนจากสภาพแวดล้อม ปัญหาที่เกี่ยวข้องกับความแบนของวัตถุ และความท้าทายด้านอัลกอริธึมและซอฟต์แวร์ การเอาชนะอุปสรรคเหล่านี้จำเป็นต้องมีการวิจัยและพัฒนาอย่างต่อเนื่องในหลายสาขา เช่น ออปติกส์ อิเล็กทรอนิกส์ วิทยาคอมพิวเตอร์ และวิทยาศาสตร์วัสดุ โดยการแก้ไขปัญหาเหล่านี้ เราสามารถปรับปรุงความแม่นยำและความน่าเชื่อถือของระบบวิสัยทัศน์ของเครื่องจักรสำหรับการตรวจสอบมิติ ทำให้สามารถตอบสนองความต้องการที่เข้มงวดมากขึ้นของแอปพลิเคชันอุตสาหกรรมสมัยใหม่