Bir Makine Görüşü Işık Kontrolcüsü Kullanarak Maruziyeti Nasıl Optimize Edersiniz

Neden Pozlama Optimizasyonu Makine Görseli Işık Kontrolcüsü ile Başlar

Pozlama, yalnızca kamera ayarları değil, sistem düzeyinde bir değişken olarak

İyi poz alma sadece kamera ayarlarını ayarlamakla ilgili değildir. Aslında tüm bileşenlerin, özellikle ışığı kontrol etme konusunda nasıl birlikte çalıştığıyla ilgilidir. Makine görüşü ışık kontrolcüsü, parlaklık seviyeleri, ışıkların ne kadar süre açık kaldığı ve zamanlama koordinasyonu gibi işlemleri yönetir. Bu, yalnızca enstantane hızı ve diyafram ile sağlanandan daha iyi kontrast oluşturur. Parlak yüzeyler veya cilalı metal parçalar gibi çok az kontrast göstermeyen malzemelerle uğraşırken, doğru aydınlatmanın görüntü kalitesinde %70 civarında fark yarattığı bazı IEEE araştırmalarına göre bilinmektedir (2022). Hızlı hareket eden üretim hatlarında, bulanık görüntülerden kaçınmak istiyorsak, flaşlarla kameraları mikrosaniyenin kesirleri içinde senkronize etmek çok önemlidir. Akıllı aydınlatma sistemleri temelde düzensiz aydınlatma durumlarını tutarlı görüntüleme koşullarına dönüştürür ve bu nedenle üretim süreçlerinde hataları güvenilir bir şekilde tespit etmenin temelini oluşturur.

Pozlama bütçesi üçgeni: obtüratör hızı, kazanç ve kontrol edilebilir ışık şiddeti

Doğru pozlamayı elde etmek, üç temel faktörün dengelenmesini gerektirir: obtüratör hızı, sensör kazanç ayarları ve kontrol edebileceğimiz ışık miktarı. Daha yüksek obtüratör hızlarına geçtiğimizde hareket bulanıklığı sorunlarından kurtuluruz ancak bunu çalışır hâle getirmek için çok daha fazla ışığa ihtiyaç duyarız. Kazancı yükseltmek görüntüyü parlaklaştırır ancak görüntüye gürültü ekler ve bu da ISO 1600 civarında EMVA 1288 yönergesine göre yapılan testlere göre ölçüm doğruluğunu önemli ölçüde düşürür. İşte bu noktada modern ışık kontrol cihazları işe yarar. Bu çelişkili gereksinimleri, tam olarak ihtiyaç duyulduğunda yoğun ışık darbeleri göndererek çözerler. Örneğin 100 mikrosaniyelik süper hızlı pozlamaları ele alalım. Bunlar normal sürekli aydınlatma sistemlerine kıyasla yaklaşık dört ila beş kat daha fazla ışık şiddeti gerektirir. Bu yaklaşım, kazancı düşük tutmamızı sağlarken hareket kaynaklı bozulmaları tetiklemeden aynı anda hareket artefaktlarını ortadan kaldırır. Sonuç? Kalite kontrol sırasında en çok öneme sahip olan küçük detayların fazla kazançtan dolayı kaybolabildiği cam yüzeyler ya da desenli plastik parçalar gibi zor malzemelerin çekiminde çok daha geniş bir fırsat penceresi elde edilir.

Pozlama Üzerinde Etkisi Olan Ana Aydınlatma Parametreleri

|

Parametre |

Pozlamaya Etkisi |

Endüstriyel Uygulama Avantajı |

|

Intensite |

Kısa deklanşör hızları için telafiyi sağlar |

Hareket bulanıklığı olmadan dakikada 500+ feet incelemeyi mümkün kılar |

|

Strob süresi |

Hareket dondurma özelliğini kontrol eder |

Dakikada 1.200 devirde cıvata dişlerini yakalar |

|

Senkronizasyon |

Yuvarlanan obtüratör distorsiyonunu ortadan kaldırır |

10 µm çözünürlükte PCB lehim birleşimlerini doğrular |

|

Dalga boyu |

Malzeme-özel kontrastı artırır |

Şeffaf polimerlerde ince çatlakları tespit eder |

Hassas Zamanlama Kontrolü: Makine Görüşü Işık Kontrolcüsü aracılığıyla LED Strobonun ve Kamera Tetiklemenin Senkronizasyonu

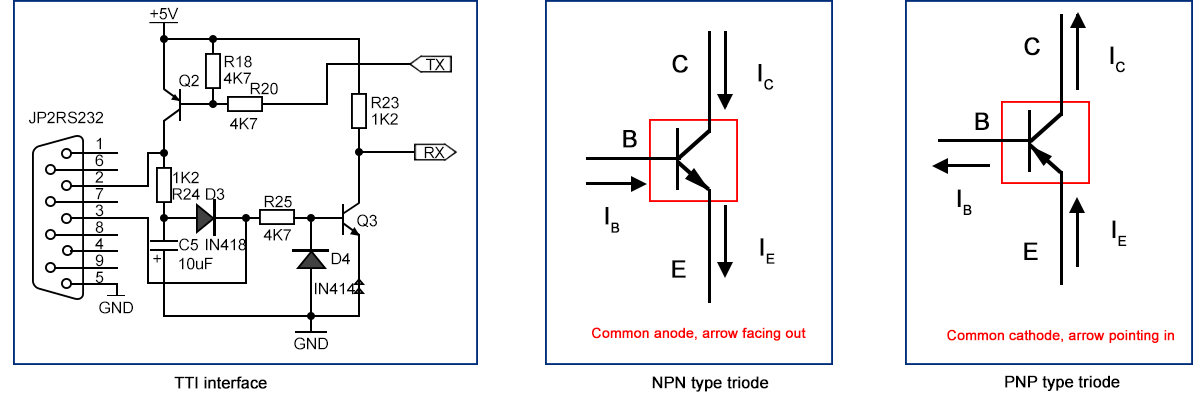

Altı mikrosaniye tetikleme gecikmesi: TTL/NPN/PNP arayüz kıyaslama değerleri ve gerçek dünya titreşim etkisi

Yüksek hızlı senkronizasyon uygulamaları için alt mikrosaniye tetikleme gecikmesi elde etmek artık isteğe bağlı değil. TTL arayüzleri hâlâ 200 nanosaniyenin altındaki en hızlı tepki süreleri konusunda bir numaralı tercih olmaya devam eder, ancak ekipmanlar arasında tam voltaj eşleşmesi gerektirmesi gibi bir dezavantajları vardır. NPN yapısı bize yaklaşık 300 ila 500 nanosaniye gecikme sağlar ancak elektriksel gürültüyü diğerlerine göre çok daha iyi tolere eder. PNP seçenekleri de bu zamanlama özelliklerini karşılar, ancak yeni başlayanları yanıltabilecek şekilde ters mantık sinyalleriyle çalışır. Gerçek dünya fabrikaları ise başka bir sorunla karşılaşır—elektromanyetik girişim genellikle 100 nanosaniyenin üzerinde zamanlama değişikliklerine neden olur. Bu tür dalgalanma, saniyede beş metre hızla çalışan taşıyıcı bantlarda hareket bulanıklığı problemleri olarak kendini gösterir. Üretim hatlarında hızla geçen yarı iletken wafer'ları veya ilaç kapsüllerinin net görüntülerini yakalamaya çalışırken, bu tutarsızlık kalite kontrol ekipleri için büyük bir engel haline gelir.

Aşırı kısa pozlamalar için flaş stratejileri (<100 µs): çalışma döngüsü, pik yoğunluğu ve kırpmasız çalışma

100 µs altındaki pozlamalar için %1–5'lik bir çalışma döngüsü, mikro saniye boyunca süren patlamaları, görünür kırpmaya neden olmadan sabit akım regülasyonundan yararlanarak LED'leri kontrollü olarak aşırı sürerek pik yoğunluk kazancını 3.2 katına kadar çıkarmayı sağlar. Termal sınırlar, darbe süresiyle tahmin edilebilir şekilde ölçeklenir:

|

Parametre |

<50 µs |

50–100 µs |

Risk Faktörü |

|

Tepe akımı |

3–4× anma değeri |

2–3× anma değeri |

LED bozulması |

|

Görev döngüsü |

≤3% |

≤5% |

Termal kaçış |

|

İstikrar Penceresi |

±0.5% |

±1.2% |

Yoğunluk sapması |

Kırpmasız çalışma, yüksek hızlı şişeleme veya PCB inceleme hatlarında bantlama artefaktlarını önlemek amacıyla tipik kamera entegrasyon sürelerinin çok üzerinde frekanslarda (5 kHz üzeri) çalıştırılmasını gerektirir. Önemle belirtilmelidir ki, jonksiyon sıcaklıkları 85°C'nin üzerinde her 10°C artışla LED ömrünü %30 azaltır (Lumileds, 2023), bu da termal bilinci olan darbe stratejilerinin gerekliliğini ortaya koyar.

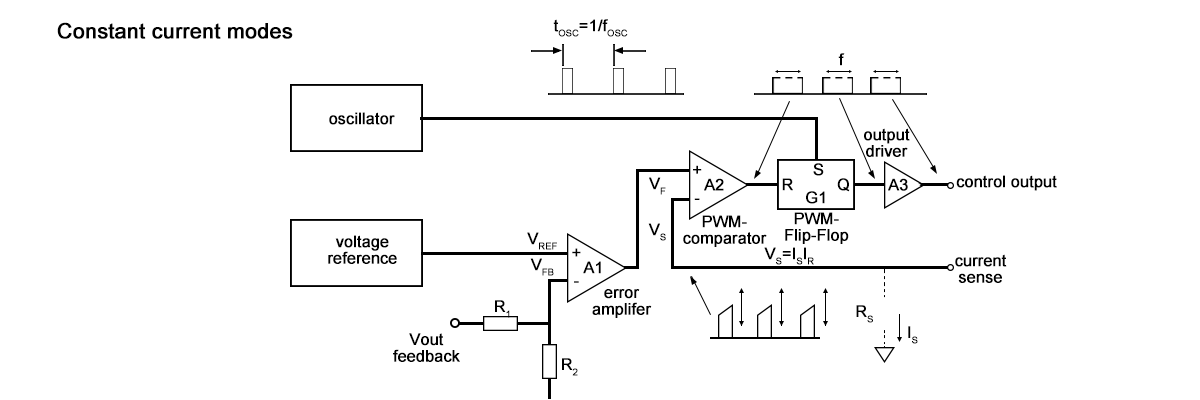

Sinyal/Gürültü Oranını Artırma: Makine Görüşü Işık Kontrolcülerinde Aşırı Sürme ve Sabit Akım Modları

LED aşırı sürme dezavantajları: %5 çalışma döngüsü oranında 3,2 kat fazla yoğunluk sağlarken termal ve ömür sınırlamalarına neden olur

LED'leri aşırı sürmek, onların nominal değerlerinin üzerinde akım darbeleri göndermek anlamına gelir; ancak bu yalnızca çok kısa sürelerle yapılır. Bu teknik, gelişmiş ışık denetleyiciler kullanılırken sinyal/gürültü oranını artırmaya yardımcı olur. Yaklaşık %5 duty cycle ile normal seviyelerin yaklaşık 3,2 katı kadar yoğunluk kazancı elde edilebilir ve bu da her detayın önemli olduğu hızlı muayene senaryolarında büyük fark yaratır. Dezavantajı nedir? Ele alınması gereken ciddi ısınma sorunları vardır. Aşırı sürme dönemlerinde jonksiyon sıcaklıkları IEC 62717 dayanıklılık testlerine göre düzenli çalışma koşullarına kıyasla LED'lerin yaklaşık %75 daha hızlı bozulmasına neden olabilecek kadar 40 santigrat derece kadar sıçrayabilir. Bu sorunu çözmek için sabit akım modları devreye girer ve uzun veya geniş darbe uygulamalarında bile titreme olmadan dengeli çıkış sağlar. Bu sayede görüntüler net kalır ve sonuçlar birden fazla çalıştırma boyunca tutarlılık gösterir. Ancak burada dikkat edilmesi gereken birkaç önemli şey vardır:

- Tepe yoğunluğu vs. ömür : %10'un üzerindeki çalışma döngüleri, geri dönüşü olmayan lümen kaybına neden olma riski taşır

- Termal azaltma : 100 µs'nin altındaki darbe modu çalışması veya aktif soğutma, termal kaçmayı önler

- Ömür optimizasyonu : Azaltma eğrileri, birleşim sıcaklığında 150°C'de lümen kaybının 85°C'ye göre beş kat daha hızlı gerçekleştiğini gösterir

Bunların dengelenmesi, uzun vadeli sistem güvenilirliğini riske etmeden kalıcı SNR kazanımlarını sağlar.

Performansı Sürdürmek: Yüksek Hızlı Makine Görüşü Işık Kontrolleri için Termal Yönetim ve Çalışma Döngüsü Sınırları

Birleşim sıcaklığı azaltma eğrileri ve bunların kullanılabilir pozlama penceresi kararlılığına doğrudan etkisi

Led üreticileri tarafından belirlenen jonksiyon sıcaklıkları için düşürülmüş çalışma eğrileri, farklı sıcaklıklarda Led'lere uygulayabileceğimiz maksimum sürme akımının ne olduğunu gösterir. Bu kurallar görmezden gelindiğinde, Led'lerin daha hızlı eskimesine ve darbe modunda çalışırken %12'den fazla sıçrayabilen rahatsız edici lümen değişimlerine neden olunur. Bu tür kararsızlık, ışığın yeterince düzgün kaldığı iyi görüntü yakalama için gerekli olan kullanılabilir poz süresi penceresini önemli ölçüde kısaltır. Mikrosaniye düzeyinde poz süreleri gerektiren uygulamalarda, küçük sıcaklık değişimleri bile ışık şiddetinin eşitliğini bozar ve Optoelektronik Güvenilirlik Konsorsiyumu'nun 2021 yılındaki bazı araştırmalarına göre muayene hatalarını %18 oranında artırabilir. Uzun üretim süreçlerinde sorunsuz çalışmayı sürdürmek için operatörlerin bu düşürülmüş çalışma sınırlarının altında kalmaları gerekir. Bu da uygun soğutma sistemlerine yatırım yapmak ve genellikle yüksek akımlı darbelerde %25'in altında tutulan darbe döngülerini sıkı tutmak anlamına gelir.

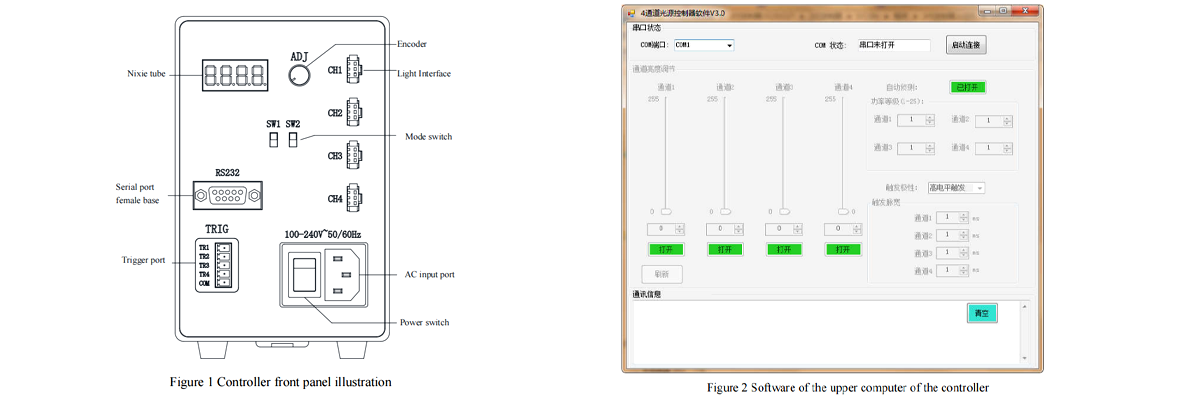

Manuel Ayarlamadan Ortak Tasarıma: Makine Görüşü Işık Kontrolleri ile Otomatik Pozlama–Aydınlatma Optimizasyonu

Eskiden iyi bir pozlama elde etmek, ışıklarla ve kamera ayarlarıyla defalarca deneme yanılma yapmayı gerektirirdi. İnsanlar doğru sonucu alana kadar tekrar tekrar manuel olarak ayarlamalar yapardı, ancak bu yaklaşım tutarsızlıklarla doluydu ve yorgun teknisyenlerin yaptığı hatalara açık olurdu. Modern üst düzey sistemler ise tamamen farklı bir yol izler. Kamera ile uyum içinde çalışan özel makine görüşü ışık kontrolcülerinin yer aldığı ortak tasarım prensiplerini takip ederler. Bu kontrolcüler, kameradan gelen gerçek zamanlı geri bildirime göre aydınlatmayı otomatik olarak ayarlar. Tek tek bileşenleri ayrı ayrı elle oynayarak uğraşmak yerine, her şey daha büyük bir bütünlüğün parçası olarak birlikte çalışır. Tüm sistem, kendi başına hareket eden ayrı parçalar topluluğundan ziyade, pürüzsüz çalışan bir makine gibi davranır.

Dijital ikiz iş akışları: Zemax OpticStudio simülasyonlarının HALCON pozlama modellemesi ile entegrasyonu

Mühendisler, optik simülasyon araçları olan Zemax OpticStudio ile HALCON'ın pozlama modelleme motorunu birleştirerek görüş sistemlerinin dijital ikizlerini oluşturuyor. Bu sanal ortam şunlara imkan tanır:

- Fiziksel prototiplemeden önce, aydınlatma parametrelerinin görüntü kalitesini nasıl etkileceğinin öngörülebilir değerlendirmesi

- Strobo zamanlaması, malzeme yansıtıcılığı ve sensör tepkimesi arasındaki karmaşık etkileşimlerin simülasyonu

- Kontrastı sürekli en üst düzeye çıkaran yapay zeka destekli aydınlatma şiddeti ayarlamalarının otomasyonu

Yüzlerce aydınlatma konfigürasyonunu günler değil, dakikalar içinde değerlendirerek üreticiler dağıtım döngülerini %40 oranında kısaltıyor ve maliyetli deneme-yanılma tekrarlarını ortadan kaldırıyor. Kritik olarak, dijital ikiz, üretim hatları boyunca tutarlı aydınlatma kalitesini garanti eder ve en uygun konfigürasyonları makine görü aydınlatma kontrolcüsü firmware'ine doğrudan programatik olarak yerleştirir.