Fabrika Otomasyon Mühendisleri için Makine Görüşü Kamera Seçimi İpuçları

Endüstriyel Güvenilirlik İçin Temel Makine Görüşü Kamera Seçim Kriterleri

Tüketici Kameralarının Fabrika Ortamlarında Neden Başarısız Olduğu

Tüketici sınıfı kameralar, üç kritik zafiyet nedeniyle endüstriyel ortamlarda sürekli olarak yetersiz performans gösterir:

- Titreşime duyarlılık : Fabrika makineleri, tüketici ortamlarına göre 5–10 kat daha fazla titreşim üretir ve bu da lens hizalamasında bozulmaya ve odak kaymasına neden olur

- Sıcaklık sınırlamaları : 40°C'nin üzerinde çalışma, sensörde bozulmayı hızlandırır—endüstriyel testler 60°C'de %78 arıza oranını göstermiştir

- EMI'ye karşı hassasiyet : Koruyucu kılıfla donatılmamış bileşenler, motorlara yakın olan amaç-built endüstriyel kameralara göre %42 daha fazla görüntü bozukluğu ekler

Bu zayıflıklar, planlanmamış üretim durmasının ortalama 740 bin dolarlık maliyetine (Ponemon Enstitüsü, 2023) doğrudan katkıda bulunur ve yalnızca özel olarak tasarlanmış makine görüşü kameralarının kritik görev otomasyonu için gerekli güvenilirliği sağlayabileceğini gösterir.

Temel Standartlar: Performans Doğrulaması için EMVA 1288 ve Görüntü Veri Bütünlüğü için ISO/IEC 15444-1

Endüstriyel ortamlarda kullanılan makine görüş kameraları, tutarlı performans ve doğru veri yakalama sağlamarı için belirli temel standartlara dayanır. Örneğin EMVA 1288 standardını ele alalım. Bu çerçeve, mühendislere ışığı ne kadar iyi yakaladığı (kuantum verimliliği), ışık olmadığında arka plan gürültü seviyesi (geçici karanlık gürültüsü) ve sensörün farklı bölgelerindeki tepkime farklılıkları (fototepki düzensizliği) gibi önemli sensör özelliklerini ölçme imkanı sunar. Bu ölçümler, farklı üreticilerin kamera modellerini herhangi bir markaya öncelik vermeden yan yana karşılaştırmaya yardımcı olur. Bir diğer önemli standart ise JPEG 2000 olarak da bilinen ISO/IEC 15444-1'dir. Bu standart, görüntülerin kalite kaybı olmadan sıkıştırılmasını sağlar ve fabrika otomasyon sistemleri üzerinden yüksek hızda resim iletimi yapılırken büyük önem taşır. Otomatik muayeneler sırasında ürünlerdeki küçük kusurların tespiti için her bir pikselin ayrıntısının korunması çok önemlidir. Bu standartların birlikte kullanılması, en küçük hataların bile kabul edilmediği üst düzey otomotiv üretim hatları ve tıbbi cihaz fabrikalarında gereken neredeyse mükemmel %99,95 tespit oranına ulaşmayı mümkün kılar.

Makine Görüşü Kamera Tasarımını Fabrika Kısıtlarına Uydurma

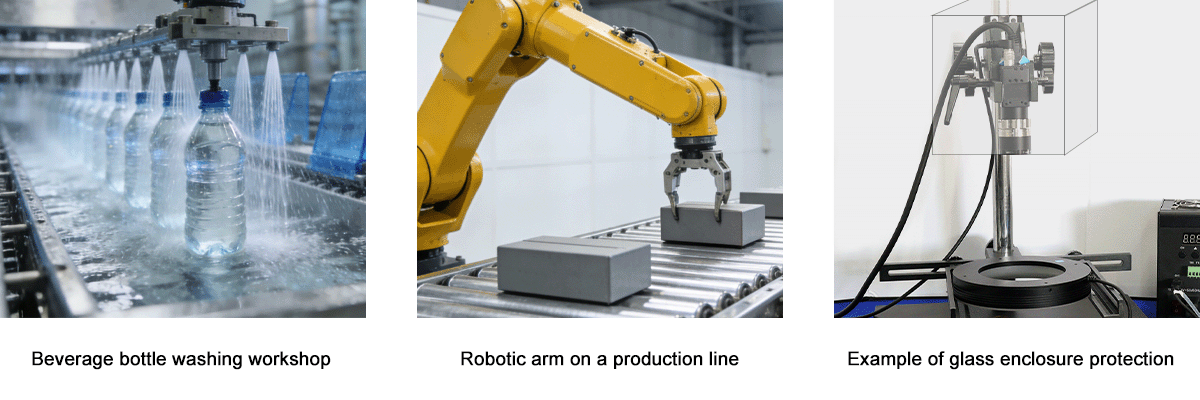

Çevresel Dayanıklılık: IP67, M12 ve Hermetik Sızdırmazlık — Hangi Durumlarda Gerekir?

Fabrika zeminleri, uygulamaya özgü sert çevresel stresler oluşturur ve bu da koruma seviyesi ile operasyonel tehdit profili arasında doğru hizalamayı gerektirir:

- IP67 tam toz giriş koruması sağlar ve geçici daldırma (30 dakika boyunca 1 metreye kadar) dayanır; gıda ve içecek yıkama istasyonları ile nemli ambalaj hatları için idealdir

- M12 bağlantıları , dişli metal muhafazalar ve sağlam kilit mekanizmalarıyla, sürekli mekanik titreşim altında sinyal bütünlüğünü korur — 1,5 m/s hızla hareket eden yüksek hızlı konveyörlerde veya robotik kolarda monte edilen kameralar için kritiktir

- Sürtünmesiz sigorta , kaynaklı metal muhafazalar veya cam-metal geçişlerle elde edilir, aşındırıcı gazları (örneğin, aşındırma süreçlerindeki HF) ve alt mikron düzeydeki partikülleri engeller — 0,5 µm safsızlıkların maliyetli süreç sapmalarına neden olduğu yarı iletken temiz odalarda zorunludur

Uyumsuz koruma seçimi, erken kamera arızalarının %23'ünden sorumludur. Risk seviyesine göre sızdırmazlık sınıfını belirleyin: Sıçrama bölgeleri için IP67, mobil veya titreşimli platformlar için M12 ve vakum, plazma veya ultra temiz ortamlar için hermetik.

SWaP-C Optimizasyonu: Gömülü Otomasyon Sistemlerinde Boyut, Ağırlık, Güç ve Maliyet

AGV'ler, işbirlikçi robotlar, insansız hava araçları ve kenarlara monte edilmiş muayene düğümleri gibi gömülü sistemlere ve mobil otomasyona baktığımızda, SWaP-C (boyut, ağırlık, güç ve maliyet) sınırlamaları bir şeyin başarıyla entegre edilip edilemeyeceğini ve zaman içinde ne kadar maliyet doğuracağını gerçekten belirler. 50 gramın altındaki tasarımlar, hızla ivmelenen robot kollarda denge sorunlarını önlemeye yardımcı olur. 3 wattın altında güç çeken verimli sürümler, şarj döngüsü başına otomatik sürüş araçlarının pil ömrünü yaklaşık %18 artırır. Sensörler ve işlemciler tek bir pakette bir araya geldiğinde genel olarak daha az parça gerekir ve bu da performansı zayıflatmadan malzeme maliyetlerini yaklaşık %30 oranında düşürür. SWaP-C'nin herhangi bir yönünde aşırıya kaçmak maliyetleri büyük oranda artırma eğilimindedir. Örneğin, basit bir 2MP kamerasının yeterli olacağı bir yerde gösterişli bir 12 megapiksellik kamera kullanmak, ek soğutma, güç düzenleme ve işleme gereksinimleri nedeniyle yıllık olarak %15 ila %40 arasında ekstra maliyete yol açar. Sonuç olarak karar verirken önce fiziği düşünün. Hızlı hareket etmesi gereken insansız hava araçları genellikle daha iyi manevra kabiliyeti için görüntü kalitesinden ödün verirken, sabit muayene sistemleri ısı dağıtım sınırları ve mevcut veri aktarım hızları dahilinde mümkün olduğunca ayrıntılı görüntüler elde etmeye odaklanır.

Kritik Makine Görüşü Kamera Özellikleri ve Gerçek Dünyadaki Etkileri

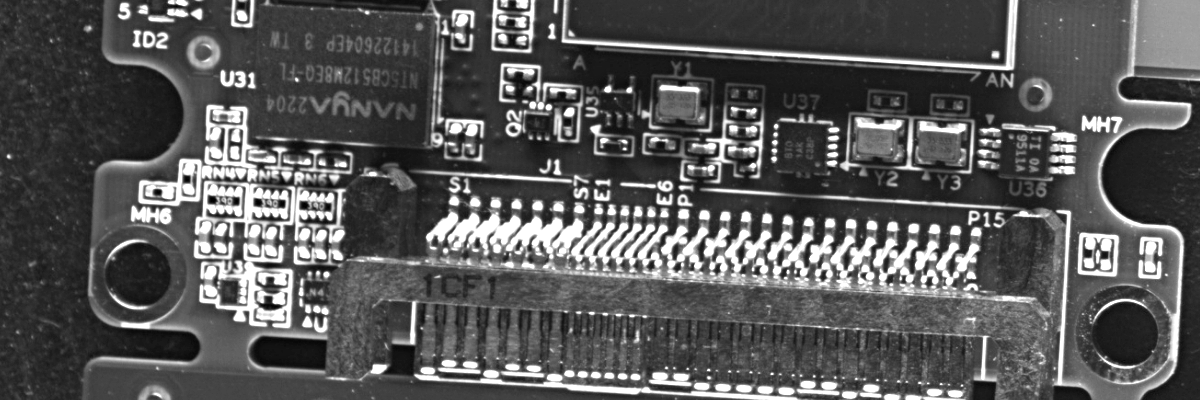

Yüksek Hızlı İncelemede Çözünürlük ile Kare Hızı Arasındaki Ödünleşme (örneğin, PCB Lehim Birleşimi Analizi)

Çözünürlük ile kare hızı arasındaki denge, yalnızca teknik özellik sayfalarında iyi görünmekle ilgili değildir—bu aslında sensörlerin verileri nasıl okuduğu ve mevcut sistem bant genişliği tarafından belirlenir. PCB lehim eklem yerlerine bakarken, soğuk eklem veya kısa devre gibi 50 mikrondan daha küçük olan türdeki minik sorunları tespit etmek, her görüntüde yeterli detayın bulunmasını gerektirir. Gerekli ayrıntıları üretim hatlarını çok fazla yavaşlatmadan yakalayabilmek için çoğu durumda saniyede yaklaşık 60 kare ile çalışan 5 megapiksellik bir sensör en iyisidir. Daha düşük çözünürlüklü ancak daha yüksek kare hızına sahip kameralar (örneğin saniyede 150 ila 200 kare hızında 1 ila 2 megapiksel) hareket takibi için harika olsa da küçük özellikleri doğru şekilde ölçmek için yeterli piksele sahip değildir. Tersine, 12 megapikselin üzerindeki süper yüksek çözünürlüklü sensörler genellikle CoaXPress 2.0 ya da 10 Gigabit Ethernet bağlantıları gibi gelişmiş arayüzler kullanılmadıkça hız konusunda zorlanır. Bu özelliklerden herhangi birini yanlış ayarlarsanız sorunlar hızlıca ortaya çıkar. Kaçırılan hatalar sonraki aşamalarda kalite problemlerine yol açar; gereksiz duruşlar ise zaman ve para kaybına neden olur. Sektör bu durumun üretimi yapan tesislerde yılda yaklaşık yetmiş dört bin dolarlık beklenmeyen duruş maliyetine yol açtığını bilir.

|

Kamera Tipi |

Çözünürlük |

Kare Hızı |

En iyisi |

|

Detaylara Odaklı |

5MP+ |

30–60fps |

Mikro-çatlak tespiti, lehim birleşimi analizi |

|

Hız Odaklı |

1–2MP |

150–200fps |

Gerçek zamanlı hareket takibi, nesne sayımı |

Dinamik Aralık, Tam Doluluk Kapasitesi ve Kuantum Verimliliği: Düşük Işık Dayanıklılığını Gerçekten Ne Belirler

Düşük ışık koşullarında iyi performans sergileme konusunda, ISO ayarları veya gelişmiş yazılım çözümleri gibi unsurlardan daha çok aslında en önemli olan üç ana sensör özelliği vardır. Öncelikle dinamik aralıkla, kısaca DR ile başlayalım. Bu temelde bir sensörün doygun hale geldiği an ile temel gürültü seviyesi arasındaki farkı ölçer ve genellikle desibel cinsinden ifade edilir. İyi bir dinamik aralık, kameranın aynı anda hem çok karanlık hem de çok parlak alanlardaki sahne detaylarını yakalayabileceği anlamına gelir. Üretim ortamlarında parlak metal yüzeylerin yanında oluşan yoğun parlamaların derin gölgelerle birleştiği durumları düşünün. Ardından kuantum verimliliği var; bu özellik, gelen ışığın ne kadarının kullanılır elektronik sinyallere dönüştürüldüğünü gösterir. Bu değer yaklaşık %65'in üzerine çıktıkça, sinyalin artan fon gürültüsüne karşı daha belirgin çıkması nedeniyle karanlık ortamlarda görüntü kalitesi daha da iyileşir. Dolu kuyu kapasitesi ise her bir pikselin aşırı yüklenmeden önce ne kadar elektrik yükü tutabileceğini belirtir. 15.000 elektronun üzerinde kapasiteye sahip sensörler, detay kaybına veya istenmeyen bozulmalara neden olmadan parlak bölgeleri çok daha iyi işleyebilir. Tüm bu özellikler bir araya getirildiğinde büyük bir fark yaratır. 120 dB'den fazla dinamik aralığa, %65'in üzerinde kuantum verimliliğine ve 15.000 elektronu geçen dolu kuyu kapasitesine sahip kameralar, loş ışıkta yapılan depo kontrollerinde hata oranlarını yaklaşık %30 azaltabilir. Ayrıca tesisler, sürekli bakım gerektiren maliyetli aydınlatma altyapısına büyük ölçüde yatırım yapmak zorunda kalmaz.

Global ve Hızlı Obtüratör: Otomatik Üretim Hatlarında Hareket Kusurlarını Açıklama

Hareketin önemli olduğu uygulamalarda doğru şekilleri yakalama konusunda kullanılan obtüratör türü büyük fark yaratır. Global obtüratörler tüm pikselleri aynı anda maruz bırakarak, hiçbir bozulma olmadan hareketi tamamen durdurur. Bu durum, saniyede 30 metre hızla geçen otomobil parçalarındaki dişlilerin ölçülmesi veya paketleri içinde dönen hapların kontrol edilmesi gibi işlemler için oldukça önemlidir. Taramalı obtüratörler ise farklı bir hikaye anlatır. Bunlar görüntü satırlarını birer birer tarar ve bu da zaman kayması adı verilen bir etki oluşturur. Sonuç olarak ne olur? Kenarlar çarpılır, şekiller tuhaf biçimde bükülür (korkulan jelatin efekti gibi) ve hareketli nesnelerde aydınlatma düzensiz görünür. Bir taramalı obtüratörle dönen bir robot kolunu ya da ileri geri hareket eden bir taşıma bandını görüntülemeyi deneyin; ölçümler %2'den fazla sapabilir ve bu da kalite kontrollerinin tamamen bozulmasına neden olabilir. Elbette, çok hareket etmeyen sistemlerde taramalı obtüratörler maliyet ve enerji tasarrufu sağlar ancak incelemeler sırasında milimetrenin onda birleri bile önemliyse global obtüratörlerin yerini tutacak bir alternatif yoktur. Bu obtüratörler kalite kontrolünü tutarlı tutar ve yanlış okumalardan kaynaklanan pahalı hataları önler.

Doğru Makine Görüş Kamerasını Seçmeye Hazır mısınız?

Fabrika otomasyonunda başarı, kamera tasarımını, teknik özelliklerini ve standartları, çevresel sertlikten muayene hızına kadar olan benzersiz kısıtlamalarınıza uyum sağlayarak elde edilir. Tüketici sınıfı kameralardan kaçınarak, EMVA 1288/ISO standartlarına göre doğrulama yaparak ve temel özellikleri dengeli bir şekilde değerlendirerek güvenilir ve tutarlı performans elde edersiniz.

Kişiselleştirilmiş rehberlik almak veya özel bir çözümü test etmek (3-7 gün içinde örnek teslimatı ve küresel teknik destek ile desteklenen) için, endüstriyel otomasyonda kanıtlanmış bir geçmişe sahip güvenilir bir sağlayıcıyla iş birliği yapın. HIFLY'nin 15 yıllık uzmanlığı ve özel çözümleri, kameranızın fabrikanız kadar güçlü çalışmasını sağlar.