Düzenli Makine Görüşü Uygulamaları için Işıklandırma Çözümlerini Optimizasyon

Makine Görüşünde Doğruluğun Işığının Kritik Rolü

Neden Işıklandırma Güvenilir Makine Görüşünün Temeli

Işiklandırma, makine görsel uygulamalarında görüntü edinimi ve analizi etkileyen temel bir elemandır. Uygun aydınlatma, doğru ölçümler ve tanımlama için kritik olan özelliklerin görünürlüğünü önemli ölçüde artırabilir. Yeterli aydınlatma olmadan, en ileri makine görsel sistemler bile güvenilir sonuçlar üretmek için zorluk çekebilir. Aslında, araştırmalar gösteriyor ki makine görsel sistem hatalarının %70'i kadar yetersiz ışıklandırma koşulları nedeniyle olmaktadır. Bu istatistik, her makine görsel kurulumunun bir parçası olarak ışıklandırmayı etkili şekilde nasıl kullanacağımızı anlamak konusunda olağanüstü önemini vurgulamaktadır. Farklı ışıklandırma teknikleri, belirli uygulamaları optimize etmek için özel olarak uyarlanabilir; örneğin, halka ışıkları, dairesel nesneler için düzgün aydınlatma sağlamak için idealdirken, yönlü ışıklandırma, birçok denetim görevinde önemli olan yüzey özelliklerini vurgulamak için hariktir.

Makine Görsel Işıklandırma Tasarımıendaraki Ortak Zorluklar

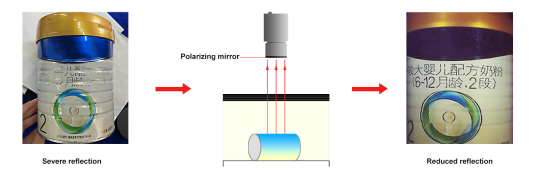

Görüntüleme alanında eşitlik ve tutarlılık sağlayacak bir ışıklandırma kurulumu oluşturmak, makine görsel uygulamalarında önemli bir zorluktur. Tutarlı olmayan sonuçlar genellikle kötü tasarlanmış ışıklandırma nedeniyle ortaya çıkar, bu nedenle uygun ışıklandırma türlerini seçmek ve doğru şekilde pozisyonlamak çok önem taşır. Ayrıca, parlatma ve yansıması görüntü yakalama sırasında önemli sorunlara neden olur ve makine görsel sistemlerine gürültü kazandırır. Bunları ele almak için etkili bir şekilde bu faktörleri yönetebilmek amacıyla dikkatli konumlandırma ve yayıcıların kullanımı gereklidir. Farklı ortamlar da benzersiz zorluklar getirir; örneğin fabrika ortamlarında çevresel ışık karışımı yayg问题是 sıklıkla görülür. Bunu önlemek için makine görsel sisteminin tutarlı performans göstermesini sağlamak amacıyla kontrol edilen ışıklandırma ortamlarının uygulanması gerekmektedir.

Makine Görsel Işıklandırma Çözüm Tipleri

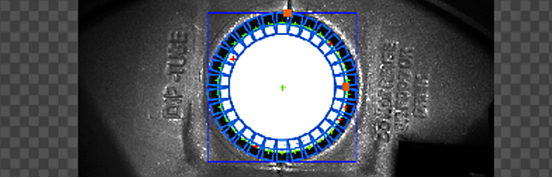

Dairesel Eşit Işıklandırma için Halka Işıkları

Halka ışıkları, silindirik veya daire şeklindeki nesneler için dengeli ve gölge olmayan aydınlatma sağladıkları için makine görüşü uygulamalarında öne çıkan bir şekilde kullanılır. Bu özellik, özelliklerin iyi tanımlı olması ve analiz edilmesinin kolaylaşmasında önemli rol oynar ve bu, görüntülemede yüksek hassasiyet ve doğruluğa ulaşmakta kritik öneme sahiptir. Bu ışıklar, farklıyoğunluk seviyeleri için ayarlanabilir, bu da onları farklı malzemeler ve yüzey özelliklerinde esnek hale getirir ve elektronik montajından tıbbi cihaz denetimlerine kadar çeşitli uygulamaları destekler. Önemli olan, halka ışıklarını kameranın merceğine doğrudan takmak, gölgeleri azaltarak ve yakalanan görüntülerin doğruluğunu artırmaya yardımcı olur, böylece optimal daire şeklinde aydınlatma sağlanır.

Yayıcı Yansıma Yüzeyi İçin Kubbeli Işıklar

Kubbe ışıkları, karmaşık şekilleri ve yüzeyleri aydınlatmak için idealdir, gölgeyi en aza indiren yayılmış yansımalara neden olurlar. Bu özellik, otomotiv ve ambalaj gibi endüstrilerde, çizgiler veya çukurlar gibi eksiklikleri tespit etmek önemli olan düzensiz yüzeyleri incelemek için kritik importance taşır. Parlatma azaltmada avantaj sunarak, aksi halinde fark edilmeyebilecek yüzey eksikliklerinin görünürlüğünü önemli ölçüde artırır. Doğru kubbe ışığı seçimi, nesnenin boyutunu ve eğriliğini kapsamlı bir şekilde örtmek ve doğru analiz koşulları için optimal görüntüleme ortamını sağlamak amacıyla dikkatli bir değerlendirmeye ihtiyaç duyar.

Büyük Yüzey Alanı Kaplaması için Çubuk Işıkları

Çubuk ışıkları, büyük alanlarda eşit aydınlatma gerektiren uygulamalar için özellikle faydalıdır ve bu nedenle panel ve levha gibi düz ve geniş nesnelerin denetiminde tercih edilen bir seçen seçeneğidir. Çeşitli konfigürasyonlarda kullanılabilirler ve ya nesnenin üzerinde kurulabilir veya otomasyon hattına entegre edilebilirler böylece istenen ışık etkileri elde edilir. Çubuk ışıklarının ek bir avantajı, yüksek hızlı kameralarla uyumlu çalışabilme yetenekleridir ki bu da hassas denetimleri hızlı üretim süreçleriyle uyumlu kılar. Bu özellikler, kapsamlı yüzey kaplaması ve sürekli aydınlatma gerektiren senaryolarda çubuk ışıklarını vazgeçilmez kılıyor.

Optimal Işık Seçimi İçin Anahtar Faktörler

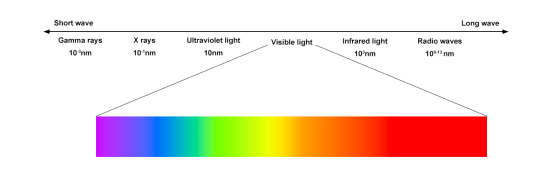

Malzeme Etkilesimi için Dalga Uzunluğu Seçimi

Farklı malzemelerle etkili bir şekilde etkileşimde bulunmak için doğru ışık dalga boyunu seçmek kritik importance taşır. Optimal dalga boyu seçimi, belirli yüzey özelliklerine göre kontrasti maksimize edebilir ve yansımasını minimize edebilir. Örneğin, yansıtıcı veya şeffaf malzemeleri incelemek için genellikle kızılötesi ışık kullanılır, görünürlü ışık algılayamayabilecekleri görüntüleri net bir şekilde yakalar. Spektal aralığı ve çeşitli malzemelerle etkileşimini anlayarak, makine görüşü uygulamalarının verimliliğini artırabiliriz. Bu, sistemlerin kesin ve güvenilir görüntüleme sunmasını sağlar.

İntensite Kontrolü ve Dinamik Aralık Optimizasyonu

Işık şiddnşitesi değişikliklerini ayarlamaya dayalı dinamik aralik eniyileme, farklı yansırma ve yüzey koşullarına uyum sağlayabilmesi için kritiktir. Bu, makine görsel denetimler sırasında daha net görüntü kalitesini garanti eder. LED sürücüleri gibi yoğunluk kontrol teknolojilerini uygulamak, özellikle ışık koşulları hızlı bir şekilde değişen üretim ortamlarında, gerçek zamanlı ayarlara izin vermektedir. Araştırmalar, dinamik yoğunluk kontrolü olan sistemlerin denetim doğruluğunu %30'a kadar artırabileceğini gösteriyor, bu da denetim sonuçlarını iyileştirmede uyumlu ışık çözümlerinin önemi konusunda ışık tutmaktadır.

Parlaklığı En aza İndirmek İçin Açısal Konumlandırma

Işık kaynaklarını belirli açılarla stratejik olarak pozisyon etmek, makine görsel sistemlerinin etkinliğini azaltabilecek ve kritik görüntü ayrıntılarını bulanık hale getirebilecek parlaklık etkisini minimize etmek için temel bir öneme sahiptir. Çapraz polarizasyon ve açı tabanlı ayarlamalar gibi teknikler, ana özelliklerin görünürlüğünü artırmak ve analiz sırasında daha fark edilir hale getirmek için kullanılır. Farklı açılı kurulumları test etmek, belirli denetim görevleri için hangi yapılandırmanın optimal sonuçları sağladığını belirlemek amacıyla gerekli olmaktadır; bu da görüntülemenin hem net hem de doğru olduğundan emin olur.

Bu ana faktörleri anlamak sayesinde, görüntü kalitesini ve sistem performansını geliştirmek için makine görsel ışıklandırma çözümlerimizi etkili bir şekilde optimize edebiliriz.

Yüksek Hızlı Kameraları Işıklandırma Sistemleriyle Eşitleme

Hareket Dondurma Uygulamaları İçin İmpuls Zamanlama

Yüksek hızlı görüntüleme uygulamalarında, ışık kaynakları ve kameralar arasında kesin çakış zamanlama, hızlı hareket eden nesnelerin net görüntülerini yakalamak için kritik öneme sahiptir. Bu eşzamanlılık, üretim denetimleri ve spor analizi gibi alanlarda, burada netlik ve detay en üst düzeyde olmalıdır. Pulslu ışık kullanılarak hareket etkili bir şekilde dondurulabilir ve bu da detaylı denetimler yapmayı ve her karede konuyu net bir şekilde yakalamayı sağlayabilir. Çalışmalar, uygun eşzamanlılığın, nesne tespiti doğruluğunu %25 oranında artırdığını göstermiştir ki bu da yüksek hızlı makine görüşünde zamanlama öneminini vurgulamaktadır. Bu yaklaşım, hızlı hareketleri doğru bir şekilde belgelemek suretiyle makine görüşü aydınlatma sistemlerinin yeteneklerini artırarak farklılaşır.

Hızlı Denetim İçin Stroboskopik Teknikler

Stroboskopik ışıklandırma teknikleri, hızlı hareket eden nesnelerin görünürlüğünü artırmak için kısa ışık patlamaları kullanır ve bu da hız kritik olan montaj hatları denetimlerinde ideal hale getirir. Bu yöntem, hızlı hareketlerin yüksek çözünürlüklü resimlerini yakalamayı mümkün kılar ve bu, hassasiyet ve hız gereken kalite kontrolü ve robotik gibi uygulamalarda faydalıdır. Stroboskopik ışıklandırmayı doğru bir şekilde uygulamak, verimliliği ve denetim doğruluğunu önemli ölçüde artırabilir ve bu da modern makine görüşü teknolojilerindeki önemiyle ilgili olduğunu doğrular. Başarı, hızlı hareket sırasında netlik ve hassasiyeti koruma yeteneğinde yatmaktadır ve bu da hızlı ve doğru denetimler gerektiren endüstrilere önemli avantajlar sunar. Çalışmalar, defolu ürün tespitinde yüksek doğruluk seviyesini korurken işleme hızını artırdığı konusunda etkinliğini vurgulamaktadır.