Як оптимізувати експозицію за допомогою контролера освітлення машинного зору

Чому оптимізація експозиції починається з контролера освітлення машинного зору

Експозиція як системна змінна — не лише налаштування камери

Отримання якісного експонування полягає не лише в налаштуванні параметрів камери. Насправді, це пов’язано з тим, як усі компоненти працюють разом, особливо щодо керування освітленням. Контролер освітлення машинного зору відповідає за такі параметри, як рівень яскравості, тривалість ввімкнення світла та синхронізацію часу. Це забезпечує кращий контраст у порівнянні з тим, що можуть досягти витримка та діафрагма окремо. Під час роботи з дзеркальними поверхнями або матеріалами з низьким рівнем контрасту, наприклад, полірованими металевими деталями, правильне освітлення, за даними дослідження IEEE 2022 року, може покращити якість зображення приблизно на 70%. На швидкісних виробничих лініях важливо точно синхронізувати спалахи та камери з точністю до часток мікросекунди, щоб уникнути розмитих зображень. Розумні системи освітлення фактично перетворюють хаотичні умови освітлення на стабільні умови для отримання зображень, саме тому вони є основою для надійного виявлення дефектів у виробничих процесах.

Трикутник бюджету експозиції: швидкість затвора, підсилення та керована інтенсивність світла

Отримання правильного експонування полягає у збалансуванні трьох ключових факторів: швидкості затвора, налаштувань підсилення сенсора та кількості світла, яким ми можемо фактично керувати. Коли ми використовуємо більш високу швидкість затвора, ми позбуваємося проблем розмиття від руху, але нам потрібно значно більше світла, щоб це працювало. Збільшення підсилення робить зображення яскравішим, але вносить шум, що суттєво погіршує точність вимірювань, особливо навколо ISO 1600, згідно з тестами, проведеними за EMVA 1288. Тут на допомогу приходять сучасні контролери освітлення. Вони вирішують ці суперечливі вимоги, подаючи короткі імпульси інтенсивного світла саме в потрібний момент. Візьмемо, наприклад, надзвичайно швидкі експозиції по 100 мікросекунд. Вони вимагають приблизно в чотири-п'ять разів більшої інтенсивності світла порівняно зі звичайним постійним освітленням. Такий підхід дозволяє утримувати низький рівень підсилення, не викликаючи артефактів від руху. Результат? Набагато ширший діапазон можливостей для знімання складних матеріалів, таких як скляні поверхні чи текстуровані пластикові деталі, де надмірне підсилення просто 'витирає' ті найдрібніші деталі, що мають найбільше значення під час перевірки якості.

Ключові параметри освітлення, що впливають на експозицію

|

Параметр |

Вплив на експозицію |

Промислова вигода застосування |

|

Інтенсивність |

Компенсує короткі швидкості затвора |

Дозволяє проводити інспектування зі швидкістю понад 500 FPM без розмиття від руху |

|

Тривалість стробу |

Контролює можливість «зупинки» руху |

Фіксує різьбу кріпіжних елементів при обертах 1200 RPM |

|

Синхронізація |

Усуває спотворення від панорамування затвора |

Перевіряє паяні з'єднання на друкованих платах із роздільною здатністю 10 мкм |

|

Довжина хвилі |

Покращує контрастність, специфічну для матеріалу |

Виявляє тріщини в прозорих полімерах |

Контроль точного часування: синхронізація світлодіодної стробоскопічної лампи та спускового механізму камери через контролер освітлення машинного зору

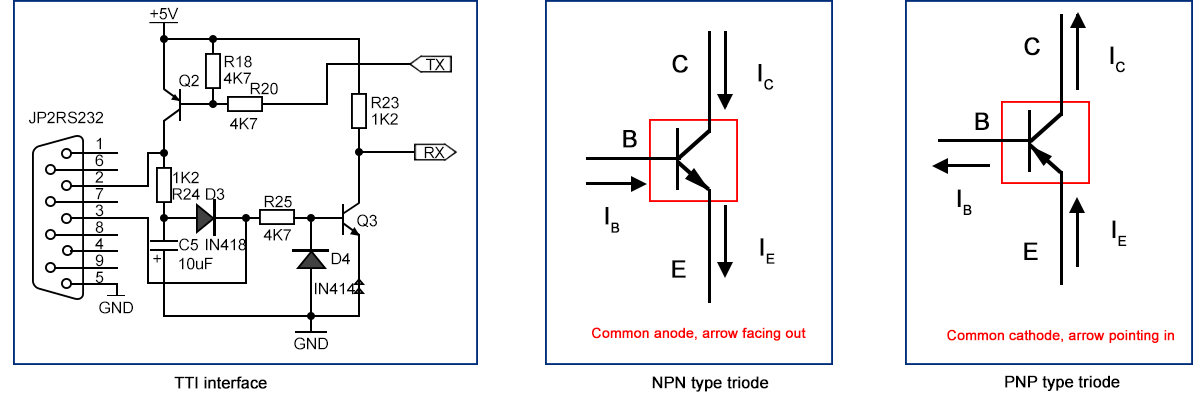

Затримка спрацьовування менше мікросекунди: еталонні показники інтерфейсу TTL/NPN/PNP та вплив джитера в реальних умовах

Для високопродуктивних синхронізаційних застосунків затримка запуску менше мікросекунди більше не є опціональною. Інтерфейси TTL досі залишаються лідерами за часом реакції менше 200 наносекунд, хоча вони вимагають точного узгодження напруги на всьому обладнанні. Конфігурація NPN забезпечує затримку близько 300–500 наносекунд, але значно краще протистоїть електричним перешкодам у порівнянні з альтернативами. Варіанти PNP мають аналогічні часові характеристики, але працюють із інвертованими логічними сигналами, що може заплутати новачків. Однак на практиці підприємства стикаються з іншою проблемою — електромагнітні перешкоди часто спричиняють часові коливання понад 100 наносекунд. Такі джитери проявляються як розмиття руху на конвеєрах, що працюють зі швидкістю п’ять метрів на секунду. Під час отримання чітких зображень таких об’єктів, як наприклад, напівпровідникові пластини, що швидко рухаються, або капсули фармацевтичних препаратів на виробничих лініях, ця невизначеність стає серйозною перешкодою для служб контролю якості.

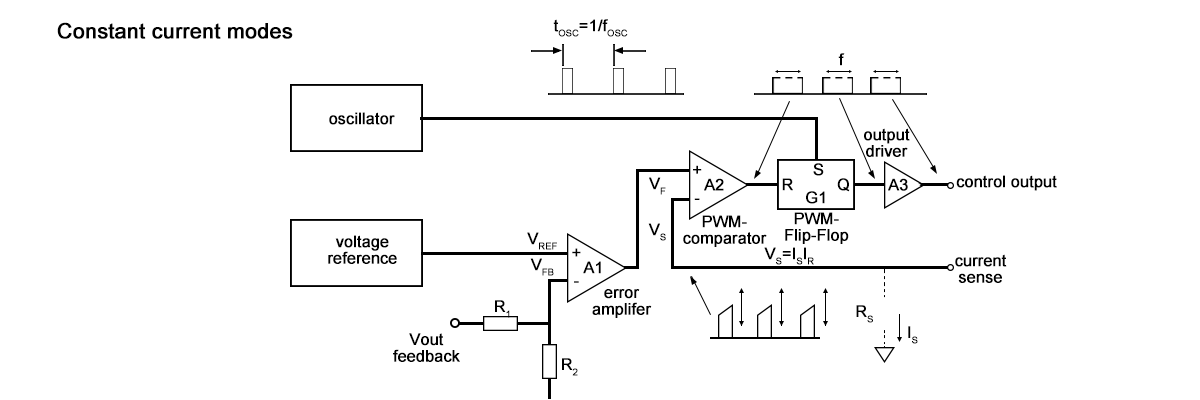

Стробування для надкоротких експозицій (<100 мкс): коефіцієнт заповнення, пікова інтенсивність та робота без мерехтіння

Для експозицій менше 100 мкс коефіцієнт заповнення 1–5% дозволяє досягти збільшення пікової інтенсивності в 3,2 рази за рахунок керованого перевантаження світлодіодів — використовуючи регулювання постійного струму контролера освітлення для підтримки імпульсів тривалістю в мікросекунди без видимого мерехтіння. Теплові обмеження передбачувано зростають із тривалістю імпульсу:

|

Параметр |

<50 мкс |

50–100 мкс |

Фактор ризику |

|

Піковий струм |

3–4× номінальні |

2–3× номінальні |

Деградація світлодіода |

|

Коефіцієнт заповнення |

≤3% |

≤5% |

Термічне відривання |

|

Вікно стабільності |

±0.5% |

±1.2% |

Дрейф інтенсивності |

Робота без мерехтіння вимагає частоти живлення понад 5 кГц — значно вищої за типові часи інтеграції камер — щоб запобігти смугастим артефактам на лініях швидкісного розливу або інспектування друкованих плат. Важливо, що температури переходу понад 85°C скорочують термін служби світлодіодів на 30% при кожному підвищенні на 10°C (Lumileds, 2023), що підкреслює необхідність теплової обережності в стратегіях імпульсного живлення.

Підвищення відношення сигнал/шум: режими перевантаження та постійного струму в контролерах освітлення для машинного зору

Компроміси при надмірному збудженні світлодіодів: підвищення інтенсивності в 3,2 раза при циклі роботи 5% проти обмежень, пов’язаних із нагріванням і терміном служби

Перевантаження світлодіодів означає подачу імпульсів струму, що перевищують їх номінальні значення, але лише на дуже короткі проміжки часу. Ця техніка допомагає підвищити співвідношення сигнал/шум при використанні складних світлових контролерів. При роботі з приблизно 5% циклом роботи можна досягти збільшення інтенсивності близько у 3,2 рази порівняно з нормальним рівнем, що має велике значення в швидких сценаріях інспектування, де важливий кожен деталь. Недолік? Існують реальні проблеми з нагріванням. Температура переходу може підвищуватися аж на 40 градусів Цельсія під час перенавантаження, що призводить до деградації світлодіодів приблизно на 75% швидше, ніж за звичайних умов експлуатації, згідно з тестами IEC 62717 щодо надійності. Щоб вирішити цю проблему, використовуються режими постійного струму, які забезпечують стабільну вихідну потужність без будь-якого мерехтіння навіть під час тривалих або довгих імпульсних операцій. Це забезпечує чіткі зображення та послідовні результати протягом кількох циклів. Проте слід звернути увагу на кілька важливих аспектів:

- Пікова інтенсивність проти терміну служби : Цикли роботи з навантаженням понад 10% призводять до незворотного зниження світлового потоку

- Теплове охолодження : Імпульсний режим роботи менше 100 мкс або активне охолодження запобігають тепловому пробою

- Оптимізація терміну служби : Криві зниження навантаження показують, що втрата світлового потоку на 30% відбувається в п’ять разів швидше при температурі переходу 150 °C порівняно з 85 °C

Збалансоване поєднання цих факторів забезпечує стабільний виграш у відношенні сигнал/шум без погіршення довгострокової надійності системи.

Підтримання продуктивності: управління температурним режимом і обмеження циклу роботи для контролерів освітлення у високошвидкісному машинному зорі

Криві зниження за температурою переходу та їх безпосередній вплив на стабільність робочого вікна експозиції

Криві зниження параметрів для температур переходу, які встановлюються виробниками світлодіодів, по суті, показують, який максимальний струм управління можна подавати на світлодіоди при різних температурах. Коли ці рекомендації ігнорують, це призводить до прискореного зносу світлодіодів та небажаних коливань світлового потоку, які можуть перевищувати 12% у імпульсному режимі роботи. Така нестабільність значно скорочує доступне вікно експозиції — короткий період, коли освітлення залишається достатньо рівномірним для якісного знімання зображення. Для застосунків, що вимагають мікросекундних експозицій, навіть невеликі зміни температури порушують рівномірність інтенсивності та збільшують кількість помилок інспектування аж на 18%, згідно з дослідженням 2021 року, проведеним Консорціумом з питань надійності оптоелектроніки. Щоб забезпечити стабільну роботу протягом тривалих виробничих циклів, операторам слід дотримуватися обмежень зниження навантаження. Це означає необхідність інвестування в належні системи охолодження та строгий контроль циклів роботи, зазвичай підтримуючи їх нижче 25% для високострумових імпульсів.

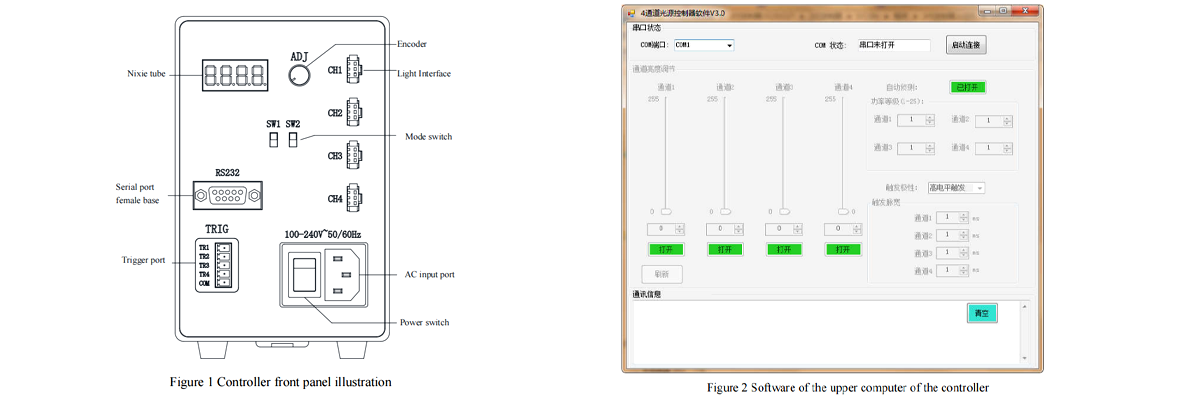

Від ручного налаштування до спільного проектування: автоматизація оптимізації експозиції та освітлення за допомогою контролерів світла для машинного зору

Колись отримання якісної експозиції означало багаторазові спроби та помилки з налаштуванням освітлення та камер. Люди вручну постійно підлаштовували параметри, доки не досягали потрібного результату, але такий підхід був повний невизначеності й схильний до помилок через втому операторів. Сучасні професійні системи працюють інакше. Вони дотримуються принципів спільного проектування (co-design), де спеціальні контролери світла для машинного зору працюють у тісній взаємодії з камерами. Ці контролери автоматично регулюють освітлення на основі реального зворотного зв’язку від самої камери. Замість того, щоб окремо підганяти кожен компонент, усе функціонує разом як єдина цілісна система. Уся установка працює більше як відлагоджений механізм, а не як набір окремих частин, які намагаються робити кожна своє.

Робочі процеси цифрових двійників: інтеграція симуляцій Zemax OpticStudio з моделюванням експозиції HALCON

Інженери тепер створюють цифрові двійники систем технічного зору, поєднуючи оптичні інструменти симуляції, такі як Zemax OpticStudio, з двигуном моделювання експозиції HALCON. Це віртуальне середовище дозволяє:

- Прогнозувати, як параметри освітлення впливають на якість зображення — ще до створення фізичного прототипу

- Моделювання складних взаємодій між таймінгом стробу, відбивною здатністю матеріалів та реакцією сенсора

- Автоматизація на основі штучного інтелекту регулювання інтенсивності освітлення, що постійно максимізує контрастність

Оцінюючи сотні конфігурацій освітлення за хвилини, а не дні, виробники скорочують цикли впровадження на 40% і усувають дороговитратні ітерації методом проб і помилок. Важливо те, що цифровий двійник забезпечує постійну якість освітлення на всіх лініях виробництва шляхом програмного вбудовування оптимальних конфігурацій безпосередньо у прошивку контролера освітлення системи машинного зору.