Головні фактори при виборі системи камери машинного бачення

Розуміння вимог до систем машинного бачення

Промислова автоматизація та потреби наведення роботів

У сфері промислової автоматизації та систем керування роботами, розуміння специфічних вимог до застосувань є критичним. Ці системи створюються з різними метами: промислова автоматизація фокусується на оптимізації виробничих процесів, тоді як керування роботами спрямоване на точне наведення роботів у динамічних середовищах. Обидва застосування вимагають певних характеристик у термінах ясності зображення, швидкості обробки та можливостей інтеграції. Наприклад, промислова автоматизація може приоритетно використовувати високу швидкість обробки та міцну інтеграцію з існуючими системами, як це було показано у випадку з автопереможними лініями, де безперешкодна інтеграція машинного бачення є ключем до ефективності (джерело: Журнал Промислової Автоматизації). Тим часом, керування роботами потребує точності та гнучкості у різних умовах освітлення. Розпізнання операційного середовища є важливим; вибір відповідної технології машинного бачення часто залежить від таких факторів, як умови освітлення, просторові обмеження та складність інтеграції існуючих систем.

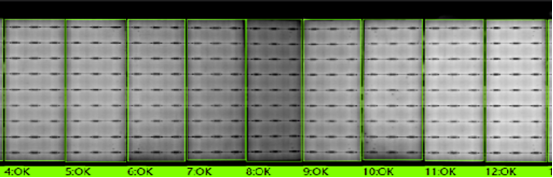

Камера високошвидкісного відеозйому 1000 кадрів на секунду для швидкого контроля

Високошвидкісні камери, особливо ті, що здатні зробити 1000 кадрів на секунду, грають ключову роль у застосуваннях, які потребують швидкого контролю, таких як автомобільна і електронна промисловості. Ці камери значно підвищують ефективність, дозволяючи проводити швидкий аналіз і оцінку об'єктів, які рухаються з великою швидкістю. Технічні специфікації, які критичні для їхньої продуктивності, включають високе роздільність, виняткову частоту кадрів і високу чутливість до світла, що є важливими в середовищах з змінним освітленням або при захопленні швидких рухів з точністю. У практичних застосуваннях високошвидкісні камери показали, що вони зменшують простої та покращують точність контролю, як це було задокументовано у випадку дослідження в електронній галузі, де час переходу між перевірками був скорочений на 40% завдяки цим сучасним камерам (джерело: Перегляд електронної промисловості). Це підкреслює їхню важливість у середовищах, де швидкий і точний аналіз є критичним для підтримки високих стандартів виробництва.

Чинники середовища у жорстких виробничих умовах

Виробничі умови часто подають чинники середовища, які можуть заваджувати системам машинного бачення. Звичайні проблеми включають пил, вibrацію та екстремальні температури, всі з яких вимагають міцної технології, що здатна витримувати жорсткі умови. Надзвичайно міцне обладнання є необхідним для запобігання виходу з ладу апаратури, про які часто повідомляють у хостильних середовищах, таких як тих, що були виявлені у дослідженні про тривалість апаратури на виробництві (джерело: Журнал Виробничої Технології). Ефективність систем машинного бачення може значно варіюватися в залежності від умов середовища, що робить критичним врахування захисних заходів та довговічних дизайнерських рішень при виборі апаратури. Розуміння впливу цих умов забезпечує вибір камер машинного бачення, які є як міцними, так і здатними підтримувати точність у складних умовах, таким чином захищаючи довгострокову ефективність промислових застосунків.

Вибір матриць для оптимальної продуктивності

CCD vs CMOS: баланс вартості та чутливості

Вибір між CCD (Charge-Coupled Device) і CMOS (Complementary Metal-Oxide-Semiconductor) сенсорами включає оцінку вартісної ефективності, якості зображення та чутливості. Сенсори CCD, традиційно відомі своєю високою якістю зображень і кращою чутливістю до світла, можуть бути дорожчими у порівнянні з сенсорами CMOS. Проте, досягнення в галузі технологій CMOS скоротили цей розрив, що робить їх популярним вибором завдяки доступній вартості та швидшим швидодіям обробки. Дослідження показують, що сенсори CMOS складають значну частину ринку, демонструючи тенденцію до вибору ефективних та вигідних розв'язків.

Вибір сенсора значно впливає на продуктивність систем машинного бачення. Сенсори CCD пропонують вищі показники ясності зображення, що ідеально підходить для застосувань, які вимагають високої точності, таких як медичне зображення. Навпаки, CMOS підходять для споживчих електронних пристроїв та потреб реального часу обробки через нижче споживання енергії та швидші операції. Дослідження переваг користувачів показують, що галузі, які вимагають швидкої перевірки та великого масштабу розгортання, склоняються до CMOS сенсорів через їх баланс вартості, швидкості та прийнятної якості зображення.

Технологія камер SWIR для інфрачервонних застосувань

Камери SWIR (Short-Wave Infrared) забезпечують унікальні переваги шляхом виявлення матеріалів та процесів, які залишаються невидимими в стандартних довжинах хвиль. Ця технологія відмінно проявляє себе при визначенні містки води, температурних коливань та складу матеріалів, що робить її незамінною при перевірці сонячних батарей та в фармацевтичній галузі. Наприклад, у сфері сонячної енергетики камери SWIR можуть оцінювати якість фотогальваничних комірок, виявляючи недоліки, які інакше залишилися би незаміченними.

У фармацевтичній промисловості технологія SWIR допомагає забезпечувати якість продукції, перевіряючи упаковку та підтверджуючи вміст без фізичного контакту. У випадковому дослідженні було показано, що камери SWIR покращили точність перевірки на до 30% у заводі з виробництва сонячних батарей, що зменшило дефекти та підвищило ефективність виробництва. Здатність бачити за межами видимого спектру світла робить камери SWIR критичним активом у галузях, де важливі точність та не破структивне тестування.

Мікроболометри в системах термальної імажингу

Мікроболометри відіграють ключову роль у створенні термальних зображень, перетворюючи інфрачервонне випромінювання на електричні сигналі, що надає переваг над альтернативними технологіями, такими як термопари та піроелектричні детектори завдяки своїй компактній розмірності та економічній ефективності. Їх застосування розповсюджене у різних галузях, включаючи діагностику будинків, де вони допомагають виявляти втрати тепла, та моніторинг промислового обладнання, де вони допомагають виявляти перегрівання чи операційні несправності.

Емпіричні дані підтверджують ефективність мікроболометрів, з системами термаліного зображення, що зменшують витрати на обслуговування на 25% в управлінні об'єктами. Попит на безконтактне вимірювання температури та моніторинг стану приводить до розвитку ринкових тенденцій. Технологія мікроболометрів очікується покращенням розрізнювальної здатності та чутливості, ще більше закріплюючи свою роль у системах машинного бачення. Коли промисловості ставлять пріоритетом енергоефективність та передбачуване обслуговування, системи термаліного зображення на основі мікроболометрів мають побачити значний рост.

Оптимізація спектру перевірки та розв'язків освітлення

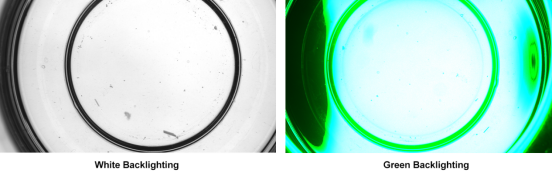

Освітлення для машинного бачення з метою підвищення контрасту

Освітлення є ключовим у системах машинного бачення, оскільки воно напряму впливає на контраст зображення та здатність виявляти дефекти. Ефективні розв'язки освітлення необхідні для покращення видимості, що часто досягається за допомогою зміни контрасту. Наприклад, техніки заднього та падіння освітлення можуть значно поліпшити видимість об'єкта. Заднє освітлення, висвітлюючи об'єкт ззаду, виділяє його силует, тоді як падіння освітлення висвітлює з різних кутів, акцентуючи поверхневі особливості та текстури. На практиці використання відповідного освітлення може значно покращити ступінь виявлення дефектів. Вивчення конкретних випадків демонструють радикальні поліпшення процесів перевірки шляхом простої оптимізації умов освітлення, перетворюючи незрозумілі зображення на дуже деталізовані та спостережувані візуальні матеріали.

УФ vs Видимий світло для виявлення дефектів

Порівняння УФ і видимого світла для виявлення дефектів відкриває різні сильні та слабкі сторони у різних промислових умовах. УФ-світло особливо ефективне при виявленні поверхневих дефектів, таких як царапини або забруднення, які часто залишаються невидимими під звичайними умовами освітлення. Навпаки, видиме світло краще підходить для виявлення колірних несумісностей та текстур поверхні. Наприклад, у автомобільній промисловості УФ-світло використовується для перевірки поверхонь безпечного скла, тоді як видиме світло може бути більш ефективним для виявлення несумісності фарби. Емпіричні тестування регулярно підтверджують ці твердження, підкреслюючи важливість вибору правильного спектру світла в залежності від конкретних потреб застосування. Рішення про використання УФ чи видимого світла часто залежить від природи та місця розташування дефекту, що перевіряється.

Багатоспектральне зображення в контролі якості

Мультиспектральне зображення розширює можливості аналізу за межами традиційного RGB-зображення шляхом отримання даних у кількох хвильових довжинах. Ця технологія дозволяє проводити більш детальний аналіз матеріалів, революціонуючи процеси контролю якості в галузях, таких як безпека їжі та текстильна промисловість. Наприклад, у справі про споживчі товари, мультиспектральне зображення може виявити проблеми, такі як забруднення або загнивання, які незаметні для голого ока. Виробники текстилю подібним чином користуються цією технологією для виявлення варіацій у складі волокон і фарб. Дослідницькі роботи підтверджують ефективність мультиспектрального зображення, часто демонструючи значні покращення в ставках виявлення дефектів. Ця технологія не лише удосконалює стандарти контролю якості, але й підвищує операційну ефективність у цих галузях.

Розгляди інтеграції для безперешкодної роботи

Вибір інтерфейсу GigE vs USB 3.0

Вибір між інтерфейсами GigE та USB 3.0 для камерних систем є ключовим при визначенні ефективності передачі даних та загальної продуктивності застосунку. GigE забезпечує високі швидкості передачі даних та більш довгі кабелі, що робить його придатним для великих установок. Проте його продуктивність може бути зменшена через переповнення мережі. Навпаки, USB 3.0 пропонує простоту використання з можливістю підключення 'plug-and-play', але його довжина кабеля обмежена приблизно 3 метрами.

При розгляді конкретних сценаріїв, GigE ідеальний для застосунків, які вимагають передачі даних високої швидкості на великі відстані без обмежень пропускної здатності, таких як високоскоростна імажингова техніка та промислова автоматизація. З іншого боку, простота USB 3.0 робить його гарним вибором для лабораторних умов або маломасштабних операцій. Останні тенденції показують зростаючий вподобання до GigE завдяки його мережевій гнучкості та широкому діапазону, з поясненням переваг у складних промислових середовищах, де важливо управління кабелями.

Тривалість сварочних камер у екстремальних умовах

Сварочні камери зустрічають екстремальні умови, що вимагають міцної тривалості для опору суворих середовищ. Високі температури, брызги і вibrації - це поширені виклики, яким повинні протистояти сварочні камери. Тому використання матеріалів, таких як теплостійкі сплави та міцна кераміка, підвищує довговічність та продуктивність. Елементи дизайну, такі як захищаючий корпус і амортизуючі монтижі, також грають ключову роль у продовженні життєздатності цих камер.

Реальні приклади, такі як налаштування сварочних камер у автомобільному виробництві, демонструють їх ефективність при екіпуванні міцними оболонками та сучасними системами охолодження. Ці елементи забезпечують стабільну якість зображень та операційну ефективність, навіть при високотемпературних сварочних операціях. Промислові тестування підтвердили ці конструкції, доводячи, що міцне будівництво значно зменшує вартість технічного обслуговування та продовжує життя обладнання.

Синхронізація камер з роботизованими контролерами

Синхронізація камер з роботизованими контролерами є важливою для досягнення точності в автоматизованих процесах. Правильне вирівнювання між цими компонентами забезпечує точне вимірювання часу та координацію руху, що є необхідним у завданнях, таких як монтаж, перевірка та обробка матеріалів. Методи синхронізації включають використання присвячених сигналів часових міток або наперед задуманих алгоритмів програмного забезпечення для гармонізації роботи обох систем.

Успішна реалізація часто включає інтеграцію модулів синхронізації, які створюють зв'язок між камерами та контролерами роботів. Наприклад, лінії виробництва автомобілів отримали переваги від точної координації між камерами та роботами, покращуючи точність та швидкість збірки деталей. Кілька випадків досліджень демонструють, що ефективна синхронізація не тільки оптимізує ефективність виробничого процесу, але й зменшує кількість помилок, що є незамінним у середовищах високої точності.