Посібник з камер машинного бачення: як вибрати правильну камеру для промислового огляду

Основні технічні характеристики камер машинного зору, що забезпечують точність інспектування

Роздільна здатність та розмір пікселя: баланс між отриманням деталей, кутом огляду та обмеженнями об’єктива

Краща роздільна здатність дозволяє фахівцям виявляти дрібні дефекти розміром до 1,5 мікрона, що має велике значення під час перевірки правильності розташування контактних площадок на платі. Сьогодні сенсори з роздільною здатністю понад 20 мегапікселів можуть виявити проблеми, які залишилися б непоміченими камери з нижчою роздільною здатністю. Але завжди є підводний камінь, коли мова йде про роздільну здатність. Більші пікселі, які варіюються приблизно від 3,45 до 9 мікронів, насправді допомагають камерам збирати більше світла, але це відбувається за рахунок зниження чіткості деталей. Потім виникає питання про те, яку саме площу потрібно переглядати одночасно, що безпосередньо впливає на те, який сенсор і об'єктиви найкраще працюватимуть разом. Багато хто помилково встановлює дорогий сенсор з високим мегапіксельним значенням на дешевий або надто малий об’єктив, і раптом об’єктив стає слабкою ланкою замість самої камери. При розгляді великих зон огляду ніхто не отримує хороших результатів, просто зосереджуючись лише на одному компоненті. Вся система повинна працювати разом з самого початку.

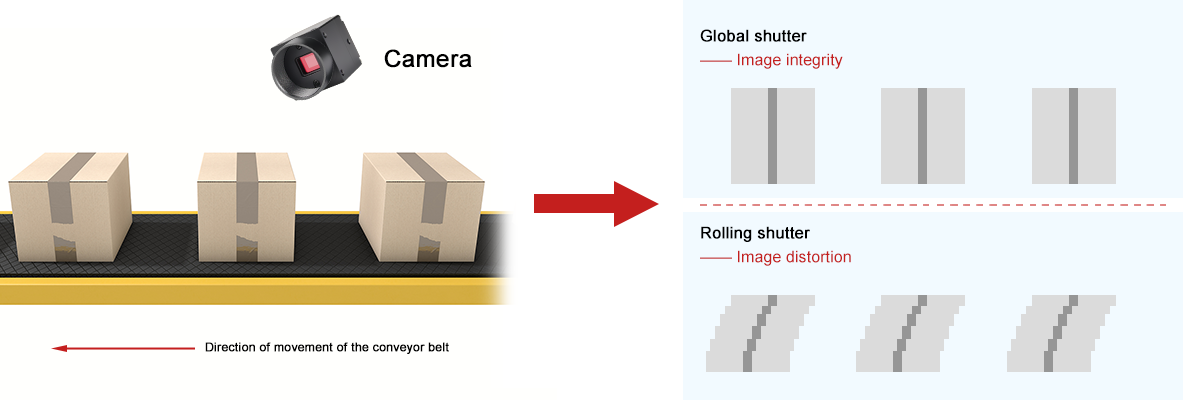

Частота кадрів та тип затвору: усунення розмиття від руху на високошвидкісних виробничих лініях

Для отримання зображень без спотворень на високошвидкісних конвеєрах, що рухаються зі швидкістю 5 метрів на секунду або швидше, глобальні затвори стають обов'язковим рішенням, оскільки вони захоплюють повні кадри одночасно. Ролингові затвори просто не встигають за швидко рухомими об'єктами і часто створюють спотворені зображення. Щоб вирахувати потрібну частоту кадрів, потрібно поділити швидкість руху деталей на мінімальний розмір дефекту, який необхідно виявити. Припустімо, хтось хоче виявляти дефекти розміром всього 0,1 мм при швидкості руху 3 метри на секунду. Це означає, що потрібно щонайменше 300 кадрів на секунду. Виробничі лінії, що обробляють близько 20 тисяч продуктів щогодини, зазвичай вимагають понад 500 кадрів на секунду та час експозиції, виміряний в мікросекундах, щоб повністю зупинити рух під час важливих перевірок. Подумайте, наприклад, про контроль правильності нарізання різьби на кришках чи точне відстеження зварних швів. Точне позиціонування має велике значення, адже навіть незначне зміщення може вирішити, буде дефект виявлено чи пропущено.

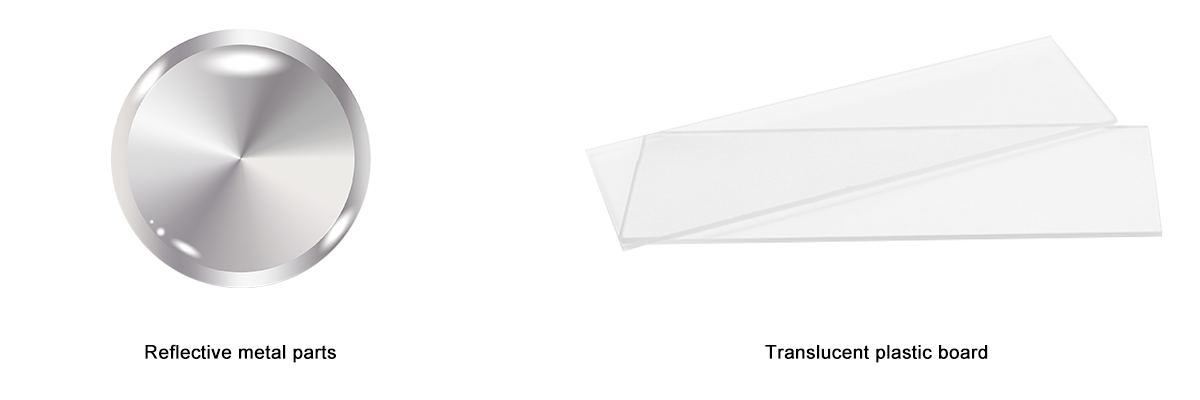

Динамічний діапазон і квантовий вихід: максимізація контрасту та чутливості в умовах слабкого освітлення для виявлення дефектів

Камери з динамічним діапазоном не менше 120 дБ можуть фіксувати складні різниці відбиття, які ми часто пропускаємо — наприклад, як вони справляються з полірованим металом порівняно з підсвіченим прозорим пластику, не пересвічуючи світлі ділянки та не заглиблюючись у шуми тіней. У поєднанні з сенсорами, квантовий вихід яких перевищує 80% (що досяжно завдяки технології CMOS із зворотним освітленням), ці камери дивовижно добре працюють в умовах слабкого освітлення, не створюючи зернистості через підвищення підсилення. Справжнє чарівництво відбувається під час аналізу композитних матеріалів на наявність прихованих дефектів. Незначні зміни в поглинанні світла вказують на наявність порожнеч всередині матеріалу. Це особливо корисно й для автовиробників. Їм потрібно виявляти навіть найменші естетичні недоліки на лакофарбовому покритті автомобілів, іноді такі малі, як 5%-ва різниця у відбиванні, навіть коли освітлення на заводі миготить або змінює інтенсивність протягом виробничого процесу.

Підбір технології датчика машинного зору за вимогами до матеріалу та довжини хвилі

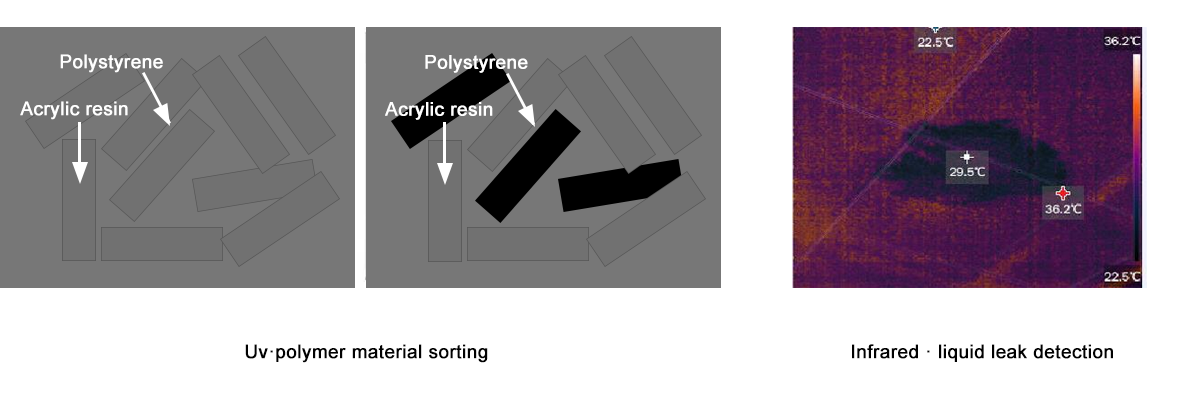

Датчики видимого, УФ та короткохвильового інфрачервоного діапазонів: коли для виявлення дефектів під поверхнею потрібна візуалізація за межами видимого спектру

Звичайні датчики видимого світла чудово справляються з перевіркою поверхонь, але не спрацьовують належним чином, коли потрібно побачити те, що приховане під матеріалами, такими як пластик, композитні деталі або кремнієві компоненти. УФ-датчики в діапазоні 200–400 нм виявляють дрібні тріщини та світяться речовини, збуджуючи матеріали, які вони сканують. Тим часом короткохвильові інфрачервоні (SWIR) датчики, що працюють у діапазоні довжин хвиль від 900 до 2500 нм, можуть фактично «бачити» крізь непрозорий пластик та кремнієві пластини, щоб виявити проблеми, такі як проникнення води, розшарування шарів або температурні коливання, які згодом можуть спричинити неполадки. Дослідження, опубліковане минулого року, показало, що ці SWIR-датчики виявили майже на 40% більше прихованих дефектів у пакуванні ліків порівняно зі стандартними методами освітлення. Головне в тому, що підбір довжини хвилі датчика відповідно до того, як різні матеріали поглинають світло, має вирішальне значення для виявлення серйозних проблем задовго до того, як вони перетворяться на великі неприємності.

Чорно-білі та кольорові сенсори: компроміси щодо чутливості, швидкості та спектральної точності для промислового контролю якості

Чорно-білі сенсори, як правило, мають квантову ефективність приблизно на 60 відсотків вищу, ніж їхні кольорові аналоги, оскільки в них відсутні фільтри Байєра, які поглинають світло. Це означає, що вони можуть швидше отримувати зображення та значно краще працювати в умовах слабкого освітлення. Ці переваги роблять їх ідеальними для виявлення незначних подряпин на металевих поверхнях або дрібних дефектів у швидкорухомих процесах розливу. Кольорові сенсори справді застосовуються лише тоді, коли для контролю якості важливий саме колір, наприклад, щоб переконатися, що пігулки мають однакове покриття чи що фарба автомобіля виглядає однаково на різних панелях. Але й у кольорових сенсорів є недолік. Процес демозаїкування додає затримки й фактично знижує роздільну здатність і чутливість на практиці. Багато об'єктів через це стикаються з більшою кількістю хибних відбракувань. Для більшості задач контролю, де колір не має значення, використання монохромних систем забезпечує точність у відтінках сірого, одночасно підвищуючи загальну швидкість інспектування та зменшуючи кількість помилок.

Площинні та лінійні камери машинного зору: вибір за геометрією деталі та профілем руху

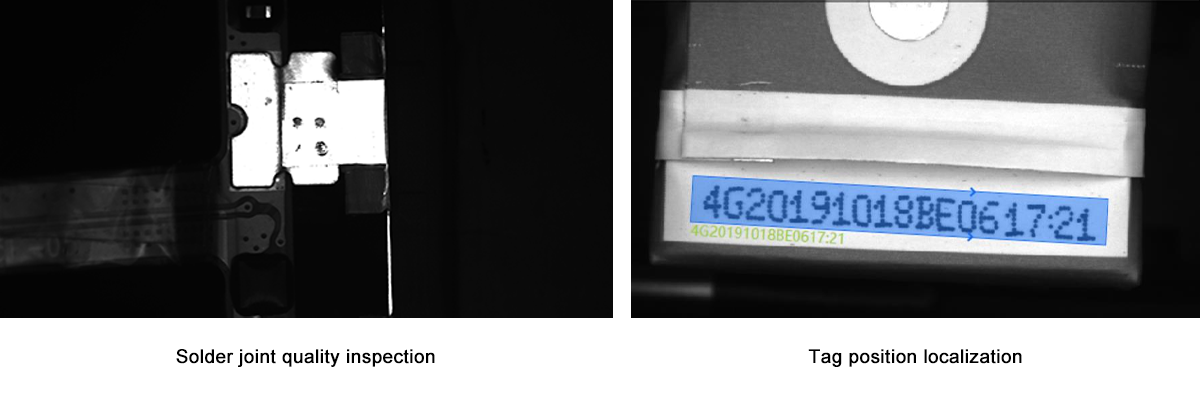

Коли варто обирати площинну зйомку: нерухомі або періодично рухомі деталі із складними 2D-характеристиками

Камери площинного сканування роблять повні зображення одразу, що робить їх ідеальними для перевірки деталей, які майже не рухаються або рухаються лише час від часу, коли потрібний детальний 2D-аналіз. Наприклад, перевірка паяних з’єднань на друкованих платах, перевірка правильного розташування етикеток або вирівнювання компонентів із кількома ознаками. Ці камери можуть одночасно перевіряти кілька різних аспектів, тому добре працюють у серійному виробництві, поширеному в електронній промисловості, де короткі зупинки дозволяють отримати чіткі зображення. Проте важливо правильно витримати момент знімання, щоб уникнути розмиття зображень, коли деталі трохи рухаються між окремими кадрами. Але незважаючи на ці обмеження, системи площинного сканування залишаються надзвичайно універсальними для обробки складних форм і неправильних візерунків, які не підпорядковуються стандартним повторюваним схемам.

Коли варто обрати лінійне сканування: безперервна перевірка полотна, конвеєра або обертового циліндра

Лінійні сканери були спеціально розроблені для застосувань, у яких об'єкти постійно рухаються без зупинок, наприклад, перевірка полотен під час виробництва, швидкі стрічки конвеєрів або круглі об'єкти, що обертаються. Ці камери можуть фактично усунути розмиття від руху, навіть коли об'єкти рухаються швидше 5 метрів на секунду. Вони працюють шляхом синхронізації часу експозиції одного рядка пікселів із рухом матеріалу уздовж виробничої лінії, що забезпечує отримання чітких зображень без розтягування чи спотворення. Це робить їх ідеальними для контролю довгих безперервних продуктів, таких як рулони паперу, металеві листи та плівки з пластику. Крім того, вони забезпечують повний огляд навколо пляшок та банок під час їхнього обертання. Згідно з думкою більшості фахівців у сфері упаковки, такі системи лінійного сканування скорочують обсяг даних приблизно на 80 відсотків порівняно зі звичайними системами площинного сканування. І ось найкраще: вони все одно виявляють дефекти так само ефективно, не зупиняючи процес виробництва жодним чином.

Промислова сполучність і захист від впливу навколишнього середовища для надійного розгортання камер машинного зору

Приблизно 70 відсотків проблем із системами машинного зору на виробничих ділянках фактично пов’язані з важкими умовами навколишнього середовища. Задумайтесь: екстремальна жара або холод, пил, що літає навколо, постійні вібрації від обладнання, а також всі ці перешкоди від електромагнітних полів. Промислові камери протидіють цим проблемам завдяки спеціальним конструктивним особливостям. Вони мають корпус класу IP67, який захищає від бруду та вологи. З’єднання GigE Vision екрановані від ЕМІ, тому дані залишаються чистими, навіть якщо скрізь присутні електричні перешкоди. Ці камери можуть витримувати сильні поштовхи завдяки посиленим кріпленням і надійно працюють у широкому температурному діапазоні — від мінус 30 градусів Цельсія до 70 градусів. Це означає, що вони добре працюють як поруч із палаючими гарячими печами, так і всередині льодовикових тунелів або поряд із великим вібруючим обладнанням. Крім того, передбачено вбудоване резервне живлення для захисту від раптових стрибків напруги. Усі ці заходи захисту допомагають підтримувати безперебійний виробничий процес без неочікуваних зупинок, забезпечуючи постійний контроль якості. Звичайні побутові камери просто не витримали б таких важких умов і швидко вийшли з ладу.

Готові знайти свою ідеальну камеру машинного зору?

Не дозволяйте поганим камерам погіршувати ваш контроль якості. Зв'яжіться з HIFLY сьогодні для безкоштовної консультації — наша команда допоможе вам підібрати параметри камери відповідно до ваших потреб щодо інспектування, від роздільної здатності та частоти кадрів до типу сенсора й стійкості до навколишніх умов. Завдяки індивідуальним рішенням, швидкій доставці та глобальній підтримці ми стаємо вашим надійним партнером у створенні ефективних систем машинного зору.