Поради щодо вибору камер машинного зору для інженерів з автоматизації виробництва

Основні критерії вибору камер машинного зору для промислової надійності

Чому побутові камери не справляються у виробничих умовах

Побутові камери постійно погано працюють у промислових умовах через три критичні вразливості:

- Чутливість до вібрації : Виробниче обладнання створює вібрацію в 5–10 разів більшу, ніж у побутових умовах, що призводить до розбалансування об’єктивів і зміщення фокусу

- Обмеження щодо температури : Робота за температур понад 40°C прискорює деградацію сенсора — за промисловими випробуваннями, рівень відмов становить 78% при 60°C

- Чутливість до електромагнітних перешкод (ЕМП) : Незахищені компоненти створюють на 42% більше артефактів на зображенні поруч із двигунами порівняно з спеціалізованими промисловими камерами

Ці слабкості безпосередньо призводять до середніх витрат у розмірі 740 тис. доларів на незаплановані простої у виробництві (Ponemon Institute, 2023), що підкреслює, чому лише спеціально розроблені камери машинного зору забезпечують необхідну надійність для критично важливих систем автоматизації.

Ключові стандарти: EMVA 1288 для перевірки продуктивності та ISO/IEC 15444-1 для цілісності даних зображення

Камери машинного зору, що використовуються в промислових умовах, ґрунтуються на певних основних стандартах для забезпечення стабільної продуктивності та точного збору даних. Візьмемо, наприклад, стандарт EMVA 1288. Ця методика дозволяє інженерам вимірювати важливі характеристики сенсорів, такі як ефективність збору світла (квантовий вихід), рівень фонового шуму в умовах відсутності світла (тимчасовий темновий шум) та варіації чутливості в різних частинах сенсора (неоднорідність фотоелектричної відповіді). Такі вимірювання дають змогу порівнювати різні моделі камер від різних виробників об'єктивно, без упередженості щодо будь-якого конкретного бренду. Іншим ключовим стандартом є ISO/IEC 15444-1, відомий як JPEG 2000. Він забезпечує стиснення зображень без втрати якості, що має велике значення під час передачі зображень на високих швидкостях через системи автоматизації виробництва. Збереження деталей кожного окремого пікселя критично важливе для виявлення незначних дефектів продуктів під час автоматизованого контролю. Поєднання цих стандартів допомагає досягти майже ідеального показника виявлення дефектів — 99,95 %, необхідного на провідних автозаводах та підприємствах з виробництва медичних приладів, де навіть незначні вади є неприпустимими.

Підбір конструкції камери машинного зору відповідно до обмежень виробництва

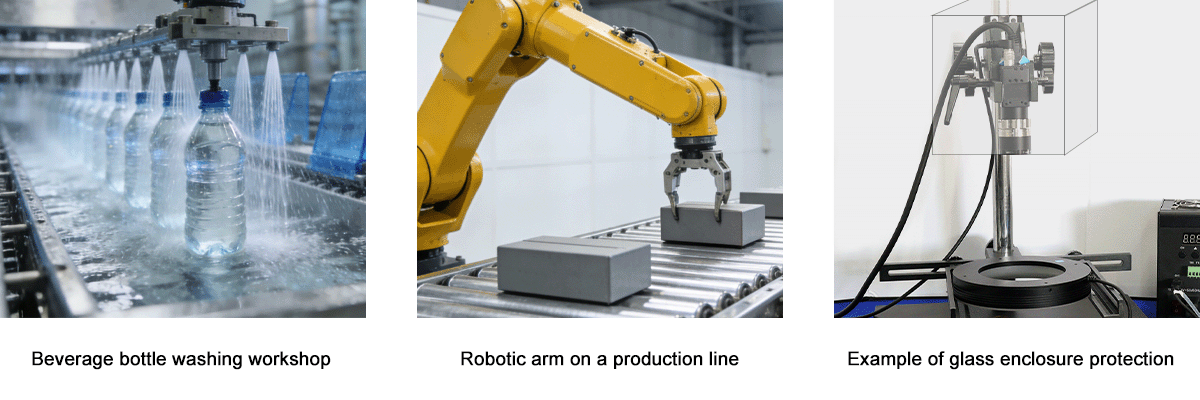

Захисне виконання: IP67, M12 та герметичне ущільнення — коли потрібне кожне з них

Виробничі цехи створюють жорсткі, специфічні для застосування експлуатаційні навантаження, що вимагає точного узгодження рівня захисту з профілем експлуатаційних загроз:

- IP67 забезпечує повний захист від проникнення пилу та витримує тимчасове занурення (до 1 м на 30 хв), що робить його ідеальним для мийних станцій у харчовій та фармацевтичній галузях і ліній вологого фасування

- З'єднувачі M12 , з металевими корпусами з нарізними з’єднаннями та надійними механізмами фіксації, зберігають цілісність сигналу при тривалому механічному вібронавантаженні — критично важливо для камер, встановлених на швидкісних конвеєрах або роботизованих руках, що рухаються зі швидкістю 1,5 м/с

- Герметичного запечатування , досягнуте за допомогою зварених металевих корпусів або склометалевих проходів, блокує агресивні гази (наприклад, HF у процесах травлення) та частинки розміром менше мікрона — обов’язково в чистих кімнатах напівпровідникових виробництв, де забруднювачі розміром 0,5 мкм викликають дороговажні відхилення в технологічному процесі

Вибір несумісних засобів захисту призводить до 23% передчасних відмов камер. Узгоджуйте рівень герметизації із рівнем ризику: IP67 для зон розбризкування, M12 для мобільних або вібруючих платформ та герметичне запечатування для вакуумних, плазмових або ультрачистих середовищ.

Оптимізація SWaP-C: розмір, вага, енергоспоживання та вартість у вбудованих системах автоматизації

При розгляді вбудованих систем та мобільної автоматизації, таких як АСЗ (автоматизовані системи збирання замовлень), колаборативні роботи, дрони та вузли інспектування, встановлені по периметру, обмеження SWaP-C (розмір, вага, енергоспоживання та вартість) справді визначають, чи можна успішно інтегрувати рішення, а також якою буде вартість у довгостроковій перспективі. Конструкції, вага яких залишається нижче 50 грамів, допомагають уникнути проблем із балансом на роботизованих маніпуляторах, що швидко прискорюються. Енергоефективні версії, які споживають менше 3 Вт, фактично подовжують термін роботи акумулятора самохідних транспортних засобів приблизно на 18 % за один цикл зарядки. Коли сенсори та процесори об'єднані в одному корпусі, загалом потрібно менше компонентів, що скорочує витрати на матеріали приблизно на 30 % без погіршення продуктивності. Перевищення будь-якого параметра SWaP-C, як правило, значно збільшує витрати. Наприклад, встановлення дорогого 12-мегапіксельного камера замість простого 2-МР варіанта, який цілком підійшов би, додає від 15 до 40 відсотків додаткових витрат щороку через необхідність додаткового охолодження, стабілізації живлення та обробки даних. Головний висновок? Під час прийняття рішень насамперед слід враховувати фізичні закони. Дрони, яким потрібно швидко рухатися, часто жертвують якістю зображення на користь кращої маневреності, тоді як стаціонарні інспекційні системи зосереджуються на отриманні найбільш деталізованих зображень у межах своїх можливостей розсіювання тепла та доступної швидкості передачі даних.

Критичні специфікації камер машинного зору та їхній вплив у реальних умовах

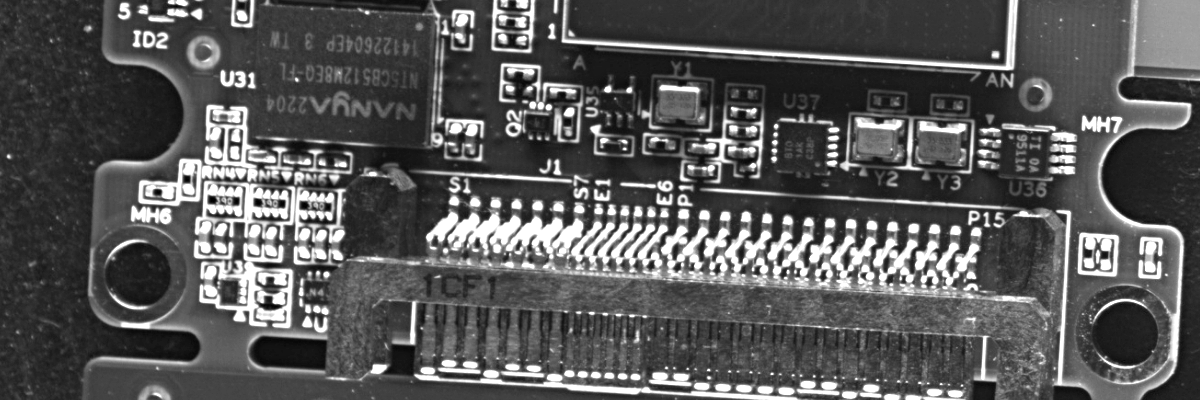

Поєднання роздільної здатності та швидкості кадрів під час високошвидкісного контролю (наприклад, аналіз паяних з’єднань на друкованих платах)

Баланс між роздільною здатністю та частотою кадрів полягає не лише в тому, як це виглядає у специфікаціях — насправді це визначається тим, як сенсори зчитують дані та наявною пропускною здатністю системи. Коли йдеться про паяні з'єднання на друкованих платах, для виявлення дрібних дефектів менше 50 мікронів, таких як холодні паяні шви або замикання, потрібна достатня деталізація кожного зображення. Сенсор на 5 мегапікселів із частотою приблизно 60 кадрів за секунду найкраще підходить для більшості ситуацій, забезпечуючи необхідну деталізацію без надмірного уповільнення виробничих ліній. Камери з нижчою роздільною здатністю, але вищою частотою кадрів (наприклад, 1–2 мегапікселі при 150–200 кадрах за секунду) чудово підходять для відстеження руху, але просто не мають достатньої кількості пікселів для точного вимірювання малих елементів. Навпаки, супервисокороздільні сенсори понад 12 мегапікселів, як правило, мають проблеми зі швидкістю, якщо їх не підключено через щось просунуте, наприклад, CoaXPress 2.0 або 10-гігабітний Ethernet. Якщо помилитися хоча б з одним із параметрів, проблеми виникають швидко. Пропущені дефекти призводять до проблем із якістю далі за технологічним ланцюжком, тоді як непотрібні зупинки марно витрачають час і гроші. Галузь знає, що це коштує компаніям приблизно сімсот сорок тисяч доларів щороку через непередбачені простої на виробничих об’єктах по всьому світу.

|

Тип камери |

Роздільна здатність |

Частота кадрів |

Краще для |

|

Орієнтованість на деталі |

5 Мпікс+ |

30–60 кадрів/с |

Виявлення мікротріщин, аналіз паяних з'єднань |

|

Орієнтованість на швидкість |

1–2 Мпікс |

150–200 кадрів/с |

Відстеження руху в реальному часі, підрахунок об'єктів |

Динамічний діапазон, повна ємність ями та квантовий вихід: що насправді забезпечує стійкість у малих умовах освітлення

Коли мова йде про ефективну роботу в умовах слабкого освітлення, насправді існують три ключові характеристики сенсора, які мають найбільше значення, а не такі фактори, як налаштування ISO чи складне програмне забезпечення. Почнемо з динамічного діапазону, або скорочено DR. Це в основному вимірює різницю між моментом насичення сенсора та його базовим рівнем шуму, що зазвичай виражається в децибелах. Добрий динамічний діапазон означає, що камера може одночасно передавати деталі як у дуже темних, так і в дуже яскравих частинах сцени. Уявіть ситуації, коли поряд із глибокими тінями виникає інтенсивне блискавлення, наприклад, поблизу блискучих металевих поверхонь у виробничих приміщеннях. Наступна характеристика — квантовий вихід, який показує, який відсоток падаючого світла фактично перетворюється на корисні електричні сигнали. Чим вище цей показник понад приблизно 65%, тим кращою стає якість зображення в темних умовах, оскільки сигнал чіткіше відрізняється на фоні шуму. Повна ємність пікселя вказує на те, скільки електричного заряду може вмістити кожен піксель, перш ніж він буде перевантажений. Сенсори з ємністю понад 15 000 електронів набагато краще справляються з яскравими ділянками, не втрачаючи деталей і не створюючи небажаних артефактів. Комбінація всіх цих параметрів має велике значення. Камери, оснащені динамічним діапазоном понад 120 дБ, квантовим виходом понад 65% та повною ємністю пікселів понад 15 000 електронів, можуть знизити рівень помилок при перевірках на складах приблизно на 30% за поганого освітлення. Крім того, підприємствам не потрібно так сильно інвестувати в дорогу інфраструктуру освітлення, яка потребує постійного обслуговування.

Глобальний проти рулонної затримки: уточнення артефактів руху в автоматизованих лініях виробництва

Тип затвора, який використовується, має принципове значення для точного фіксування форм у застосунках, де важливе рух. Глобальні затвори працюють шляхом одночасного експонування кожного пікселя, фактично повністю зупиняючи рух без будь-яких спотворень. Це особливо важливо, наприклад, для вимірювання зубчастих коліс на автозапчастин, що проносяться зі швидкістю 30 метрів на секунду, або контролю обертання пігулок у їхніх упаковках. Ролингові затвори працюють інакше. Вони сканують ряди зображення один за одним, створюючи так зване часове спотворення (time skew). Що відбувається? Краї викривлюються, форми дивно вигинаються (уявіть знаменитий «желе-ефект»), а освітлення виглядає неоднорідним на рухомих об’єктах. Спробуйте зафіксувати, наприклад, рухомий роботизований маніпулятор або стрічковий конвеєр, що рухається туди-сюди, за допомогою ролингового затвора — похибка вимірювань може перевищувати 2%, чого цілком достатньо, щоб повністю зірвати перевірку якості. Звичайно, ролингові затвори економлять кошти та енергію у випадках, коли рух мінімальний, але тоді, коли навіть частки міліметра мають значення під час інспектування, глобальні затвори неможливо замінити нічим іншим. Вони забезпечують стабільний контроль якості та запобігають дороговказним помилкам, спричиненим неточними показниками.

Готові вибрати правильну камеру машинного зору?

Успіх автоматизації виробництва залежить від узгодження конструкції, технічних характеристик і стандартів камери з вашими унікальними обмеженнями — від вимог до навколишнього середовища до швидкості інспектування. Уникаючи камер побутового призначення, перевіряючи відповідність стандартам EMVA 1288/ISO та збалансовано підходячи до ключових характеристик, ви отримаєте надійну та стабільну роботу.

Для отримання персоналізованої консультації або тестування спеціально підібраного рішення (з доставкою зразків за 3–7 днів і глобальною технічною підтримкою) співпрацюйте з перевіреним постачальником, який має досвід у галузі промислової автоматизації. 15-річний досвід HIFLY та індивідуальні рішення гарантують, що ваша камера працюватиме так само наполегливо, як і ваш завод.