Застосування систем машинного зору для виявлення гниття фруктів

У глобальному ланцюзі постачання фруктів втрати після збирання врожаю через гниття залишаються серйозною проблемою, і статистика свідчить, що щороку до 25% свіжих фруктів викидають через непомічене гниття під час сортування та зберігання. Традиційні методи виявлення гнилі фруктів, що ґрунтуються на ручному огляді, не лише трудомісткі та часовитратні, але й схильні до людських помилок — особливо при обробці великих обсягів продукції або на ранніх стадіях гниття, коли воно візуально важко помітне. Щоб усунути ці обмеження, системи машинного зору (MVS) вийшли на передовий план як перетворювальна технологія, яка використовує сучасні методи візуалізації, комп'ютерного зору та алгоритми машинного навчання для швидкого, точного та безпечного виявлення гнилі.

1. Технічні основи системи виявлення з використанням машинного зору

Основною метою проекту є розробка системи, здатної автоматично отримувати інформацію про поверхню фруктів, аналізувати візуальні ознаки гниття та класифікувати фрукти як «справні» або «згнилі» з високою точністю. Архітектура системи побудована навколо трьох ключових компонентів: апаратне забезпечення для зйомки , модулі попередньої обробки зображень , а також алгоритми класифікації гниття .

1.1 Налаштування апаратного забезпечення для зйомки

Для забезпечення всебічного збору даних у проекті використовується багатосенсорна платформа для зйомки, яка включає:

Камери високої роздільної здатності (RGB) : Зйомка кольорової інформації, оскільки гниття часто проявляється у вигляді зміни кольору (наприклад, коричневі плями на яблуках, сірий пліснявий наліт на полуницях).

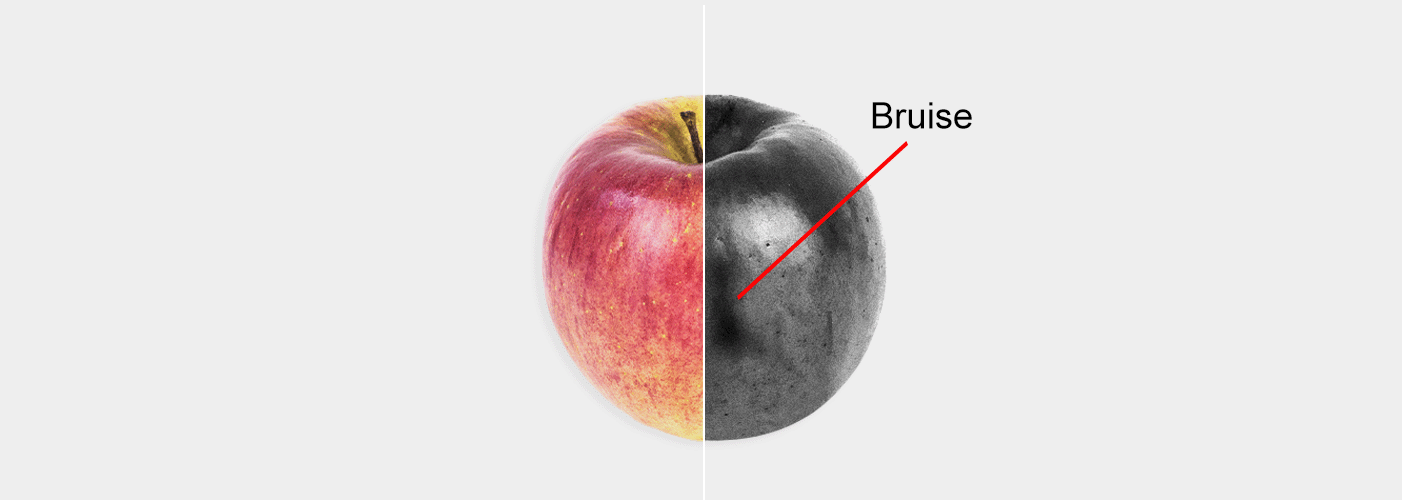

Камери ближнього інфрачервоного діапазону (NIR) : Виявлення внутрішнього гниття, яке може бути непомітним на поверхні, наприклад, серцевинне гниття груш або гниття через ураження у поштовхах у персиків, що змінює спектральне відбиття фруктів у NIR-діапазоні.

Системи керованого освітлення : Світлодіодні панелі з регульованою інтенсивністю та довжиною хвилі для мінімізації тіней, блисків і впливу фонового світла, що забезпечує стабільну якість зображення для різних видів фруктів (наприклад, блискучі вишні проти матових авокадо).

1.2 Попередня обробка зображень: покращення видимості ознак

Необроблені зображення часто містять шуми (наприклад, пил на поверхні фруктів, неоднорідне освітлення), які можуть приховувати ознаки гниття. Конвеєр попередньої обробки проекту включає три ключові етапи:

Зниження шуму : Застосування гауссового фільтрування для згладжування високочастотних шумів із збереженням деталей контурів потенційних ділянок гниття.

Перетворення кольорового простору : Перетворення RGB-зображень у колірний простір HSV (відтінок-насиченість-яскравість), оскільки канали відтінку та насиченості чутливіші до кольорових змін, спричинених гниттям, ніж стандартні RGB-канали. Для НІК-зображень — перетворення в чорно-білий формат і застосування вирівнювання гістограми для підвищення контрасту між здоровими та гнилими тканинами.

Сегментація : Використання порогових алгоритмів та алгоритмів детектування країв (наприклад, детектор Кенні) для відокремлення фруктів від фону та сегментації потенційних ділянок гниття. Наприклад, поріг у каналі кольорового тону може виявляти буруваті плями гниття на зелених яблуках, відрізняючи їх від здорового зеленого кольору фруктів.

2. Робочий процес проекту: від подачі фруктів до результату сортування

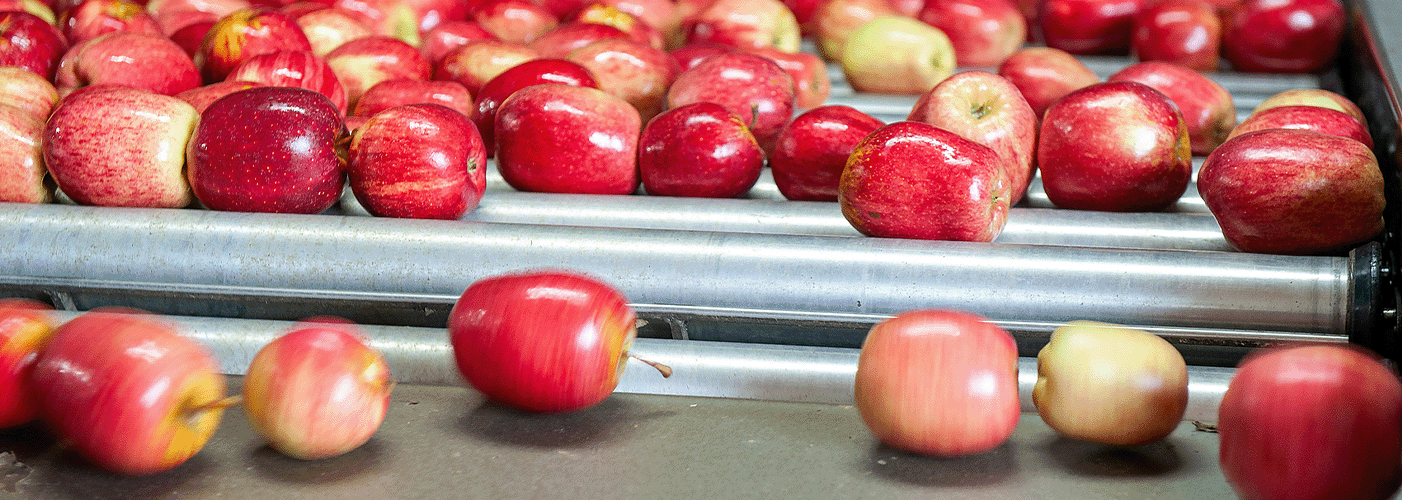

Система візуального контролю працює як інтегрована частина лінії фасування фруктів, дотримуючись безперебійного робочого процесу:

Подача фруктів : Фрукти завантажуються на стрічку конвеєра, яка переміщує їх до зони знімання з постійною швидкістю (регульованою залежно від розміру фруктів, наприклад, 0,5 м/с для яблук, 0,3 м/с для дрібних полуниць).

Захоплення зображення : Коли датчик положення виявляє фрукт, що входить у зону знімання, камери RGB та NIR роблять 3–5 знімків фрукта з різних кутів огляду.

Обробка в реальному часі : Конвеєр попередньої обробки обробляє зображення за менше ніж 0,5 секунди, а модель класифікації визначає стан гниття (здоровий/початок гниття/важке гниття) зі значенням впевненості (наприклад, 98% впевненості у важкому гнитті).

Дія сортування : На основі прогнозу система надсилає сигнал пневматичному приводу або роботизованому маніпулятору в кінці стрічки. Здорові фрукти направляються на лінію «фасування», фрукти з початком гниття — на станцію «контроль якості» для повторної ручної перевірки (щоб мінімізувати хибнопозитивні результати), а фрукти з важким гниттям — у контейнер «відходи».

Зберігання даних : Система реєструє ідентифікатор кожного фрукта, зображення, результат класифікації та показник впевненості в хмарній базі даних. Ці дані використовуються для періодичного пере навчання моделі класифікації, що покращує точність із накопиченням даних.

3. Практичне застосування та ефективність: приклади випадків

3.1 Виявлення гниття яблук

Точність : Система досягла точності 96,2% у виявленні гниття (проти 82,5% у ручних інспекторів) із часткою хибно позитивних результатів лише 2,1% (у ручному огляді цей показник становив 7,8%).

Швидкість : Система обробляла 120 яблук на хвилину порівняно з 40 яблуками на хвилину одного ручного інспектора — що зменшило витрати на оплату праці на 67%.

Раннє виявлення : Камера ближнього інфрачервоного діапазону дозволила виявити внутрішнє гниття серцевини яблук на 5–7 днів раніше, ніж при ручному огляді, що дало змогу господарствам сортувати уражені плоди до поширення гниття під час зберігання.

3.2 Виявлення гниття полуниці

Виклик : Полуниця є делікатною та схильною до поверхневого цвіління (наприклад, Botrytis cinerea ), яке часто упускають ручні інспектори через малий розмір.

Результат : Високоякісні кольорові камери системи та модель штучної нейронної мережі виявляли плями цвілі діаметром всього 2 мм, досягаючи точності 94,8%. Це скоротило втрати після збирання врожаю на 30% порівняно з попереднім процесом ручного сортування на фермі.

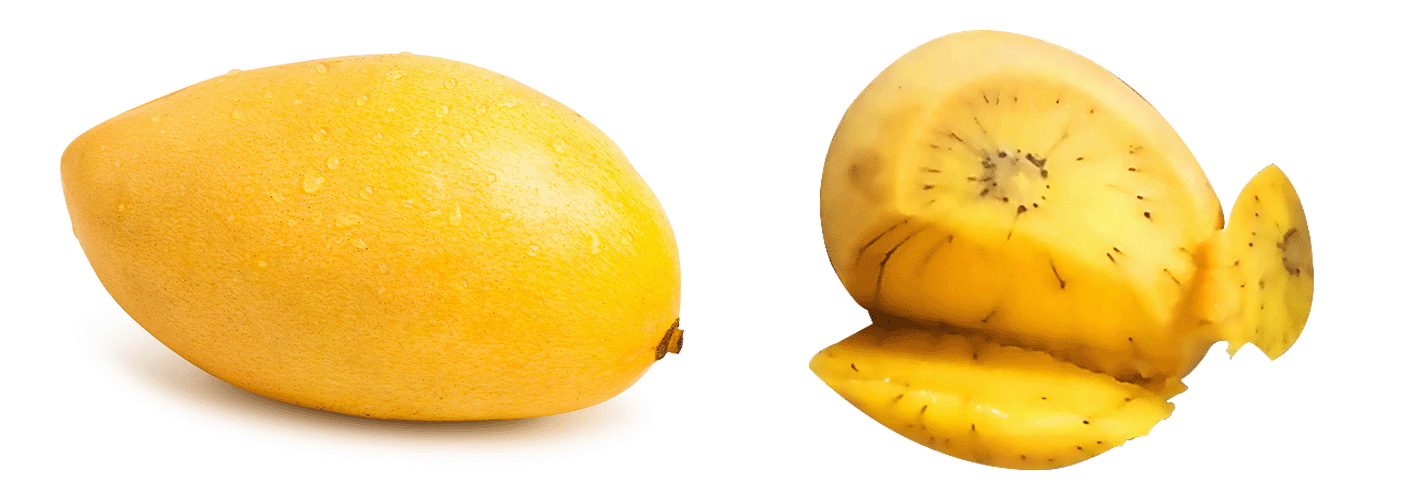

3.3 Виявлення гниття манго

Виклик : Манго часто уражається "гниллю кінцевого стебла", яка починається з місця прикріплення плодоніжки (область, менш помітна під час ручного огляду), і поширюється всередину.

Результат : Багатокутнева система візуалізації (включаючи камеру знизу, спрямовану на плодоніжку) та аналіз у ближньому інфрачервоному діапазоні виявили гниль кінцевого стебла з точністю 95,5%, що допомогло фасувальному підприємству уникнути відхилення партій в експортні ринки (де вимога щодо відсутності гнилі у манго є обов’язковою).

4. Виклики та майбутні напрямки

Хоча проект показав високу ефективність, залишається кілька викликів, які потрібно вирішити:

Різноманітність сортів фруктів : Поточна модель найкраще працює на поширених сортах, але має труднощі з рідкісними або регіональними фруктами (наприклад, дуріанами, лічі) через обмежені тренувальні дані. У майбутньому планується розширення набору даних шляхом співпраці з фермами по всьому світу.

Втручання навколишнього середовища : Вологість у приміщеннях для фасування може спричиняти конденсацію на об'єктивах камер, що впливає на якість зображення. Група проекту розробляє водонепроникні корпуси для камер із покриттями, які запобігають запотіванню, щоб усунути цю проблему.

Доступність вартості : Початкові витрати на налаштування (приблизно 50 000 дол. США на апаратне та програмне забезпечення) можуть бути надто високими для невеликих господарств. У майбутніх версіях передбачається використання бюджетних альтернатив, наприклад, камер смартфонів у поєднанні з пристроями граничних обчислень (наприклад, Raspberry Pi), щоб знизити витрати на 60%.

5. Висновок

Проект системи машинного зору для виявлення гниті плодів означає перехід до нового підходу у контролі якості після збирання врожаю, вирішуючи проблеми неефективності та обмежень ручного огляду. Поєднуючи передові технології візуалізації, обробку зображень у реальному часі та машинне навчання, система забезпечує швидке, точне та безпечне виявлення гниті — зменшуючи втрати після збирання врожаю, знижуючи витрати на робочу силу та забезпечуючи стабільну якість фруктів для споживачів. Оскільки технологія розвивається, стаючи доступнішою та адаптованою до різноманітних видів фруктів, вона має потенціал трансформувати глобальний продовольчий ланцюг постачання, сприяючи сталому розвитку та харчовій безпеці в епоху зростаючого попиту на свіжі продукти.