За межами зору: автоматизований контроль для бездоганних вигнутих сталевих паливних баків

Перш ніж шар фарби перетворить сирой сталевий корпус на відполіровану деталь, металеву поверхню має бути ідеальною. Для виробників компонентів, таких як непофарбовані сталеві паливні баки , наявність навіть незначного подряпини, невеликої вм’ятини чи випадкових слідів наждачного паперу є неприйнятною. Ці дефекти можуть порушити подальші процеси, такі як зварювання чи фарбування, і врешті-решт вплинути на цілісність та довговічність продукту.

Проблема полягає в тому, що перевірка великої вигнутої та часто відбиваючої металевої поверхні є справжнім кошмаром як для людських інспекторів, так і для простих камерних систем. Це завдання ідеально підходить для точності та контролю сучасних Машинне бачення .

Неможлива перевірка: чому вигнута сталь не проходить ручний огляд

Спроба вручну оглянути вигнутий непофарбований сталевий бак схожа на пошук голки в залі дзеркал. Виклики є значними:

Сильне відбиття та блиск: Немальована сталь сильно відбиває світло. Будь-яке стандартне верхнє освітлення створює осліплююче відблиски та дзеркальні плями, які легко приховують незначні дефекти поверхні, такі як дрібні подряпини.

Складнощі, пов'язані з кривизною: Змінні кути викривленої поверхні постійно змінюють те, як світло відбивається до спостерігача. Дефект, видимий з одного кута, зникає з іншого, утворюючи мертві зони та нестабільне виявлення.

Незначні дефекти: Сліди шкурки, дрібні подряпини від інструменту та невеликі вмятини — це все непомітні дефекти, які можна легко пропустити під час швидкої ручної перевірки, хоча вони мають важливе значення для забезпечення якості.

Щоб надійно виявляти ці дрібні дефекти на складній геометричній поверхні, система контролю повинна мати повний контроль над освітленням.

Концепція машинного зору: контрольоване світло та обчислені тіні

Ключ до контролю викривлених, відбиваючих поверхонь полягає у спеціалізованих методах освітлення, які усувають блиск та використовують мікроскопічну топологію дефекту.

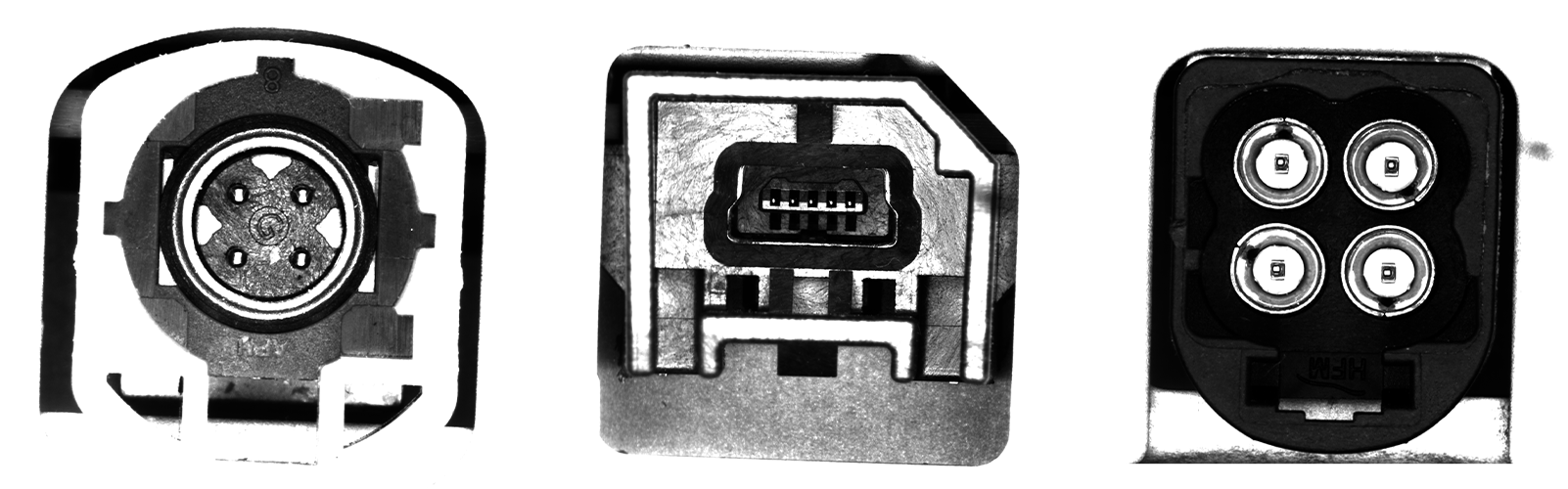

1. Знищення блиску розсіяним світлом (купол)

Для виявлення великих топологічних дефектів, таких як дрібні вбої і широкий хвильовий поверхні, система часто використовує Розсіяне освітлення , зазвичай використовуючи велике куполеве світло.

Як це працює: Світло купола обливає всю поверхню м'яким, рівномірною світлою з усіх кутів, як у хмарний день. Це усуває різкі тіні і сліпий зеркальний відбиток (блиск).

Що вона показує: Уборіло, що змінює кут поверхні, змусить м'який світло нескінченно відбивати менше світло повертається до камери, з'являючись як трохи темніший, плавно визначений елемент. Цей тонкий контраст дозволяє програмі точно відобразити депресію.

2. Виділення текстури за допомогою темного поля

Для незначних структурних дефектів, таких як шрами та сліди шліфувального паперу , найефективнішим методом є Низько-кутове освітлення темного поля.

Як це працює: Світло спрямовується на поверхню під дуже малим, похилим кутом. На гладкій, бездефектній поверхні це світло відбивається від об’єктива камери, залишаючи поле зору камери переважно темним.

Що вона показує: Коли подряпина чи слід шліфувального паперу — що є мікроскопічними порушеннями гладкості поверхні — перехоплює світло, вони діють як маленькі призми та розсіюють світло прямо в об’єктив камери. Це робить дефект видимим у вигляді яскравої світлої лінії на повністю темному тлі, через що навіть найдрібніші подряпини неможливо не помітити.

Від зображення до цілісності: роль штучного інтелекту

Оптична система забезпечує зображення з високим контрастом, але остаточне рішення приймає інтелектуальне програмне забезпечення. Як тільки камера фіксує зображення світлих і темних ділянок, у справу втручаються передові Алгоритми штучного інтелекту та глибокого навчання вступають у дію:

Виявлення ознак: Програмне забезпечення фільтрує зображення, виділяючи яскраві лінії (подряпини) і темні ділянки (вм'ятини) на тлі фонових перешкод.

Класифікація: Штучний інтелект навчений розрізняти критичні дефекти (наприклад, глибокі подряпини чи вирізи від інструменту) та нешкідливі артефакти (наприклад, незначні смуги течії матеріалу чи припустимі сліди інструменту).

Картографування дефектів: Система може точно відобразити точне місце розташування, розмір і ступінь серйозності кожного дефекту на 3D-моделі паливного бака, забезпечуючи миттєві, придатні для використання дані для контролю якості та усунення дефектів.

Увесь цей процес відбувається за мілісекунди, забезпечуючи, що бак відповідає вищому стандарту якості, ніж це може надійно гарантувати будь-який людський огляд.

Оптимізуйте свою якість. Вилучіть недоліки повністю.

Якість сировини визначає якість вашого кінцевого продукту. Для вимогливих застосунків, що передбачають нефарбований вигнутий метал, спираєтесь на непостійні ручні перевірки — це ризик, який ваш бізнес не може собі дозволити. Машинне зоріння, що використовує спеціалізоване освітлення та інтелектуальне програмне забезпечення, пропонує масштабоване, об'єктивне та точне рішення, яке вам потрібно.

Не дозволяйте непомітним дефектам підривати цілісність вашого продукту.

Зв'яжіться з експертом з машинного зоріння вже сьогодні, щоб інтегрувати автоматизовану перевірку у свій процес перед фарбуванням і гарантуйте бездоганну якість кожної вигнутої поверхні.