Як виявити глибину деталі шляхом візуального огляду

У промисловому виробництві точне визначення глибини деталей є ключовим для забезпечення якості. Традиційні ручні методи вимірювань, такі як використання штангенця, є повільними та хибними. Людські фактори, такі як втома та нестабільне застосування сили, призводять до неточностей, а паралаксні помилки чи неправильна калібрування можуть ще більше знижувати точність. Ці проблеми стають критичними у масовому виробництві, спричинуючи дорогий перероб льота та затримки доставки.

Візуальна перевірка, підтримувана за допомогою сучасного зображення, пропонує вищій альтернативи. Вона дозволяє виконувати безконтактні, високшвидкісні вимірювання деталей, захищаючи нежні компоненти та підтримуючи ефективність лінії виробництва. Здатна обробляти складні геометрії, візуальна перевірка стала основою забезпечення якості сучасного виробництва.

1. Вступ до візуальної перевірки для виявлення глибини

Візуальна перевірка для виявлення глибини деталей фіксує зображення деталей і обробляє їх для вилучення даних, пов'язаних з глибиною. На відміну від ручних вимірювань, вона пропонує безконтактну операцію, вилучаючи ризик пошкодження нежних деталей під час вимірювання. У виробництві мікроелектронних компонентів, де деталі часто дуже маленькі та хрупкі, навіть найлегшій дотик вимірювального інструменту може призвести до деформації або зламу, але візуальна перевірка забезпечує цілісність цих чутливих деталей.

Крім того, візуальна перевірка дозволяє високоскоростну обробку, яка здатна аналізувати багато деталей за кілька секунд, що є важливим для підтримання темпу сучасних ліній масового виробництва. За допомогою автоматизованих систем візуальної перевірки деталі можна перевіряти неперервно без необхідності частого втручання оператора, що значно покращує ефективність виробництва. Також вона може обробляти деталі з складними геометріями, які важко, якщо взагалі можливо, точно виміряти вручну. Нерегулярно формовані деталі, такі як складні форми, що використовуються у пластиковій промисловості, можуть бути точньо виміряні на глибину за допомогою візуальних методів перевірки, надаючи детальні дані, які ручні методи просто не зможуть досягти. Ці переваги роблять візуальну перевірку широко застосовною у різних галузях.

2. Поширені 3D візуальні методи перевірки для виявлення глибини

2.1 Стереовидіння

Стереовідношення використовує дві або більше камери для захоплення зображень з різних точок зору. Шляхом обчислення розбіжності між цими зображеннями та застосування принципу трикутника воно визначає глибину точок на поверхні деталі. Ця техніка особливо підходить для деталей складної форми, забезпечуючи відносно високоточну інформацію про глибину.

Приклад на практиці промисловість авіаційної промисловості використовує стереовідношення для вимірювання глибини складних поверхонь лопаток турбін, щоб забезпечити аеродинамічну ефективність та безпеку польотів.

2.2 Структурований світло

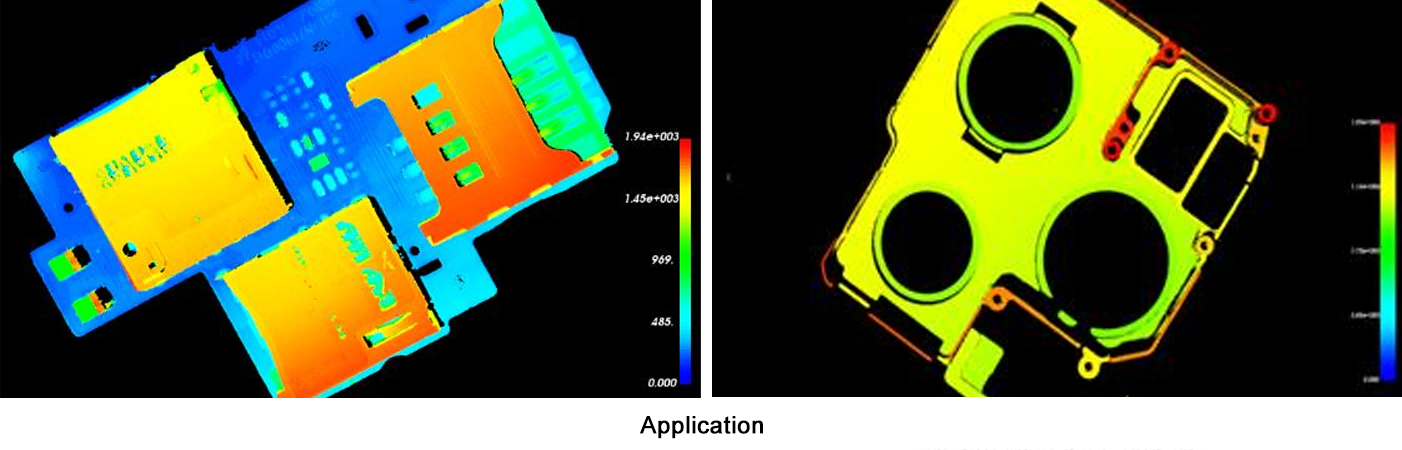

Структурований світло проектує шаблони, такі як смуги чи сітки, на деталь. Коли шаблон деформується через зміни у глибині поверхні, камера захоплює цю зміну. Аналізуючи деформацію, зокрема фазовий зсув смуг, можна обчислити глибину деталі. Вона забезпечує високорозрізнювані вимірювання та швидке отримання даних, що робить її ідеальною для маленьких, деталізованих деталей.

Приклад застосування : У виробництві мікрочипів, структуроване світло вимірює глибину канавок та випуклостей на чипах, забезпечуючи правильну електричну продукцію.

2.3 Час-проліту (ToF)

Камери ToF вимірюють час, який світло витрачає на подорож до деталі та назад. Використовуючи відому швидкість світла, обчислюється глибина. Вони можуть швидко генерувати карти глибини, що дуже корисно для реальних застосунків у режимі реального часу, хоча точність може бути заздалегідь впливу навколишнього світла та відбиття від об'єктів.

Практичний сценарій : У роботизованому сортуванні пакетів, камери ToF на роботизованих руках вимірюють глибину поверхні пакета у режимі реального часу для точного захоплення.

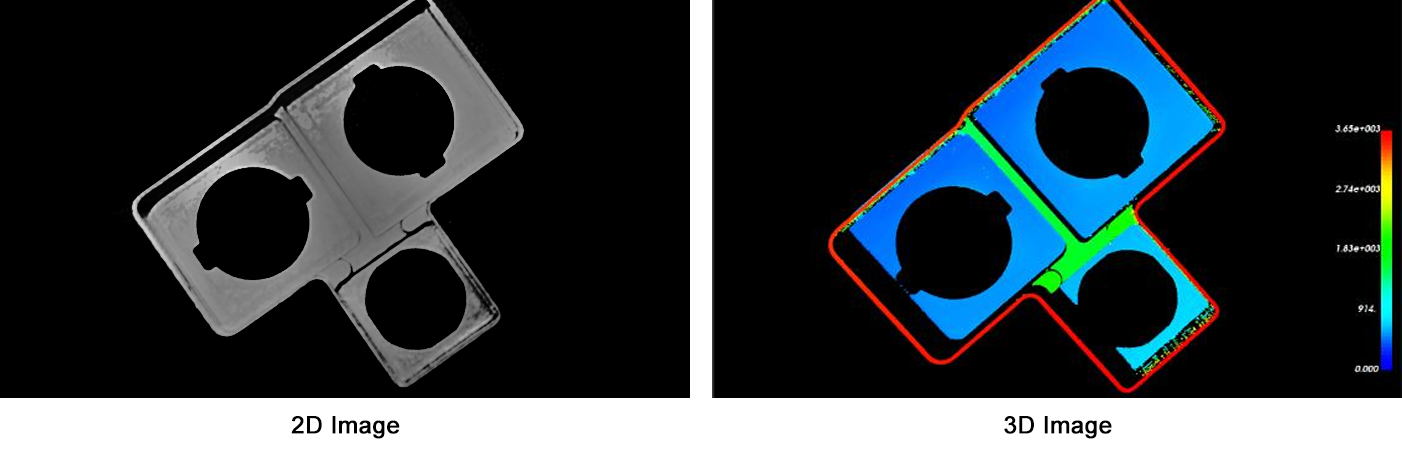

3. Порівняння між звичайними камерами та 3D камерами для виявлення глибини

Звичайні камери головним чином захоплюють 2D зображення. Для виявлення глибини вони полеготяться додатковими техніками, такими як стерео збіг або будова з руху, що є складними і витривалими. Ці методи вимагають значних обчислювальних ресурсів і часто включають обробку великих об'ємів даних, що робить їх менш придатними для реальних застосувань у режимі реального часу. 3D камери, проектовані спеціально для виявлення глибини, безпосередньо генерують карти глибини. Вони забезпечують точне вимірювання глибини і добре обробляють різні поверхні, що робить їх придатними для широкого кола промислових застосувань. Проте, 3D камери є більш вартовими, з цінами від кількох тисяч до десятків тисяч доларів, включаючи необхідне апаратне забезпечення та програмне забезпечення для обробки даних. Ця більша вартість є значним фактором, який підприємства повинні враховувати при вирішенні, чи варто інвестувати в системи перевірки на основі 3D камер.

4. Виклики та рішення в зоровому контролі для виявлення глибини

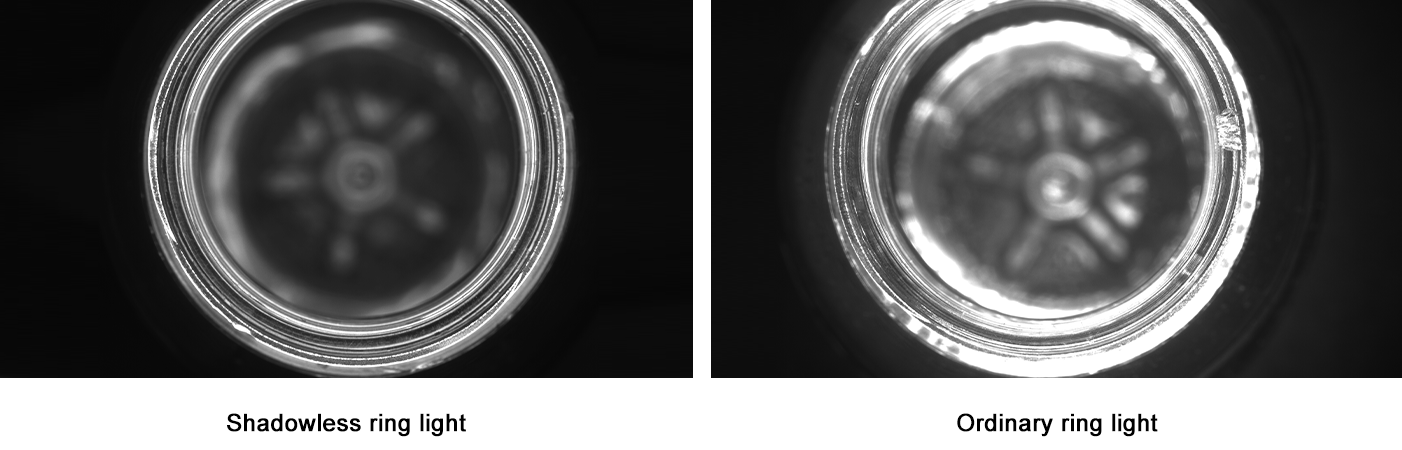

Одним із головних викликів є робота з варіацією освітлення, яка може викривляти зображення та вимірювання глибини. У промислових середовищах умови освітлення можуть змінюватися через чинники, такі як час доби, використання різних джерел світла або рух об'єктів, що створюють тіні. Адаптивні системи освітлення, які регулюють параметри джерела світла, включаючи інтенсивність, кольорову температуру та напрямок, відповідно до середовища перевірки, можуть вирішити цю проблему. Ці системи використовують сенсори для виявлення змін у освітленні та автоматично оптимізують іллюмінацію, щоб забезпечити стабільне та точне захоплення зображення.

Складні поверхні деталей, такі як прозорі або відбивальні, також створюють труднощі. Прозорі деталі, наприклад оптичні лінзи, дозволяють світлу проходити через себе, що робить складним визначення точного глибина поверхні. Для таких деталей можна використовувати техніки, такі як використання поляризованого світла або багатодіапазонного зображення. Поляризоване світло зменшує блиск і відбиття, тоді як багатодіапазонне зображення може проникати у матеріал до певної міри і надавати інформацію про внутрішні та поверхневі структури. Для відбивальних поверхонь можна розглянути антивідбивальні покриття або спеціальні освітлення, такі як використання дифузного освітлення, щоб забезпечити точне виявлення глибини.

5. Майбутні тенденції

Майбутнє виявлення глибини у візуальному контролі лежить у інтеграції штучного інтелекту та машинного навчання. Алгоритми глибинного навчання, такі як згорткові нейронні мережі (CNN), покращать точність виявлення. Ці алгоритми можуть вивчати складні шаблони з великої кількості даних та автоматично витягувати інформацію про глибину з високою точністю, навіть у складних сценаріях з складними фонами або деталями неправильної форми.

Об'єднання різних технік візуального контролю, таких як стереовидіо та ToF, надастиме більш повну інформацію про глибину. Цей гібридний підхід може використовувати сильні сторони кожної техніки, подолуючи їх окремі обмеження та пропонуючи більш точне та надійне вимірювання глибини.

На підсумку, візуальна перевірка дає надійний спосіб виявлення глибини деталей. Зрозумівши різні техніки, їх порівняння та вирішивши виклики, виробники можуть оптимізувати свої процеси контролю якості. Зараз, коли технології розвиваються, візуальна перевірка буде грати ще більш значну роль у промисловому виробництві, стимулюючи інновації та покращуючи загальну ефективність виробництва.