Cách Mạng Hóa Kiểm Soát Chất Lượng với Thấu Kính Trí Tuệ Máy Tính

Những Giới Hạn Của Phương Pháp Kiểm Soát Chất Lượng Truyền Thống

Sai sót của con người trong các nhiệm vụ kiểm tra lặp đi lặp lại

Lỗi do con người là một hạn chế cố hữu trong các phương pháp kiểm soát chất lượng truyền thống, đặc biệt khi nói đến các nhiệm vụ kiểm tra lặp đi lặp lại. Theo thời gian, các thao tác viên dễ bị mệt mỏi và mất tập trung, điều này có thể dẫn đến việc bỏ sót và mắc lỗi trong quá trình kiểm tra sản phẩm. Một nghiên cứu được thực hiện trong lĩnh vực sản xuất cho thấy lỗi do con người có thể chiếm hơn 60% các khuyết tật trong đảm bảo chất lượng. Ngoài ra, những lỗi như vậy có thể phát sinh từ ảnh hưởng của căng thẳng nơi làm việc và khối lượng công việc cao, làm giảm thêm độ chính xác và nhất quán trong quá trình kiểm tra. Sự phổ biến của lỗi do con người nhấn mạnh sự cần thiết cấp bách về các hệ thống đáng tin cậy hơn, chẳng hạn như camera thị giác máy móc, vốn được biết đến với khả năng kiểm tra chính xác.

Sự không nhất quán do mệt mỏi trong môi trường tốc độ cao

Trong các dây chuyền sản xuất tốc độ cao, nguy cơ mệt mỏi của người vận hành tăng đáng kể, dẫn đến chất lượng kiểm tra không ổn định. Các nghiên cứu đã chỉ ra rằng sự mệt mỏi có thể làm giảm hiệu suất lên đến 30% trong môi trường nhanh chóng, ảnh hưởng đến quy trình đảm bảo chất lượng tổng thể. Điều này dẫn đến kết quả không nhất quán và khả năng bỏ sót khuyết tật cao hơn. Tự động hóa cung cấp một giải pháp thuyết phục cho vấn đề này, vì nó loại bỏ sự biến thiên do mệt mỏi của con người. Hệ thống thị giác máy móc có thể giải quyết hiệu quả những thách thức này, đảm bảo hiệu suất nhất quán và chính xác mà không gặp giới hạn của con người. Điều này cho phép duy trì mức độ chính xác ổn định trong suốt quá trình sản xuất, ngay cả trong các môi trường tốc độ cao.

Sai lệch nhận thức trong các quy trình đánh giá trực quan

Những thiên lệch nhận thức vốn có trong quá trình đánh giá thị giác của con người thường dẫn đến việc bỏ qua các khuyết tật, cản trở kiểm soát chất lượng tối ưu. Các nghiên cứu, chẳng hạn như nghiên cứu theo dõi chuyển động mắt, đã cho thấy rằng những người kiểm tra bằng mắt thường tập trung nhiều hơn vào kết quả dự kiến, bỏ qua việc phát hiện các bất thường. Những thiên lệch nhận thức này dẫn đến việc đánh giá không nhất quán và chất lượng sản phẩm không đạt mức tối ưu. Ngược lại, việc triển khai công nghệ thị giác máy móc có thể cải thiện đáng kể quy trình kiểm soát chất lượng bằng cách loại bỏ chủ quan trong việc kiểm tra và đảm bảo một cách tiếp cận khách quan hơn. Một camera thị giác máy móc, được trang bị khả năng tốc độ cao và độ phân giải cao, có thể giảm thiểu sai sót của con người và nâng cao hiệu quả của các quy trình đảm bảo chất lượng, giải quyết trực tiếp các hạn chế của phương pháp truyền thống. Sự chuyển đổi công nghệ này không chỉ tăng độ chính xác của việc kiểm tra mà còn phù hợp với nhu cầu ngày càng thay đổi của môi trường sản xuất hiện đại nhanh chóng.

Các thành phần thiết yếu của hệ thống kiểm tra thị giác máy móc

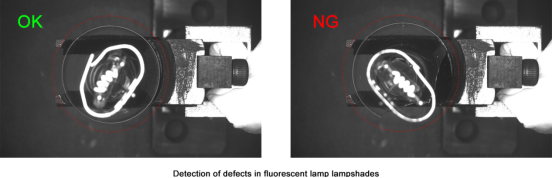

Thấu kính tầm nhìn máy móc độ chính xác cao cho việc giải quyết khuyết tật

Thấu kính chính xác đóng vai trò quan trọng trong hệ thống tầm nhìn máy móc bằng cách thu bắt những chi tiết tinh tế quan trọng cho việc giải quyết khuyết tật. Thấu kính tầm nhìn máy móc, nổi tiếng với khả năng tạo hình ảnh độ phân giải cao, giảm đáng kể sự mơ hồ trong các đánh giá, cho phép người kiểm tra nhận dạng khuyết tật một cách dễ dàng và chính xác hơn. Thống kê cho thấy đầu tư vào thấu kính chất lượng có thể tăng tỷ lệ phát hiện khuyết tật hơn 40%, nhấn mạnh tầm quan trọng của thành phần này trong các hệ thống kiểm tra tiên tiến. Sự cải thiện về chất lượng hình ảnh không chỉ nâng cao khả năng phát hiện ngay lập tức mà còn nâng cao tiêu chuẩn chung của các quy trình kiểm soát chất lượng.

Tích hợp với camera tốc độ cao 1000 khung hình/giây

Việc tích hợp camera tốc độ cao, hoạt động ở tần suất 1000 khung hình mỗi giây, vào hệ thống thị giác máy đánh dấu một bước tiến công nghệ đáng kể. Những camera tốc độ cao này xuất sắc trong việc ghi lại các chu kỳ sản xuất nhanh chóng mà các hệ thống truyền thống có thể gặp khó khăn, cho phép phát hiện khuyết tật trong vòng vài miligia - tốc độ này làm tăng đáng kể tỷ lệ sản phẩm đạt chuẩn. Nghiên cứu hỗ trợ hiệu quả của sự tích hợp này, cho thấy rằng nó tăng đáng kể tốc độ kiểm tra chất lượng và giảm nguy cơ sản phẩm lỗi đến tay người tiêu dùng. Khi các nhà sản xuất cố gắng cải thiện hiệu quả sản xuất, công nghệ tốc độ cao này trở nên không thể thiếu.

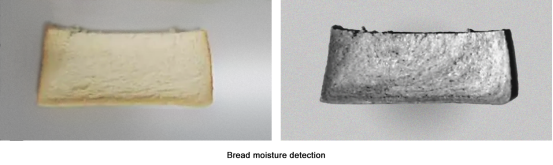

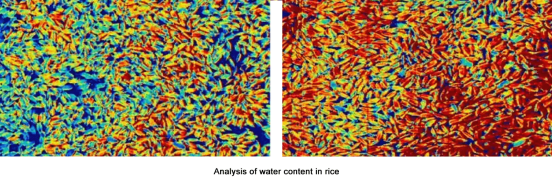

Công nghệ camera SWIR cho việc thâm nhập vật liệu

Máy ảnh SWIR giới thiệu một chiều mới trong việc kiểm tra vật liệu bằng cách sử dụng công nghệ hồng ngoại sóng ngắn, vượt qua khả năng của việc chụp hình bằng ánh sáng khả kiến. Điều này cho phép thâm nhập sâu hơn vào vật liệu, phát hiện các khuyết tật mà phương pháp chụp hình thông thường có thể bỏ qua. Các báo cáo xác nhận rằng hình ảnh SWIR cải thiện đáng kể việc nhận diện khuyết tật trong các vật liệu không trong suốt. Các nhà sản xuất có thể hưởng lợi đáng kể từ việc áp dụng máy ảnh SWIR, vì chúng cung cấp khả năng phân tích nhiều loại vật liệu một cách toàn diện, đảm bảo tiêu chuẩn chất lượng cao hơn và có tiềm năng giảm lãng phí và sự kém hiệu quả.

Kiến trúc xử lý hình ảnh được điều khiển bởi AI

Kiến trúc xử lý hình ảnh được điều khiển bởi trí tuệ nhân tạo đang cách mạng hóa cách các hệ thống thị giác máy móc phân tích hình ảnh đã chụp. Những hệ thống tiên tiến này, được trang bị trí tuệ nhân tạo, thích nghi theo thời gian, học hỏi từ dữ liệu lịch sử để cải thiện độ chính xác trong phát hiện. Khả năng này giảm thiểu sai sót dương tính trong quá trình kiểm tra lên đến 25%, được hỗ trợ bởi bằng chứng. Các thuật toán AI tăng cường độ chính xác của việc phát hiện bằng cách liên tục tinh chỉnh tiêu chí dựa trên những hiểu biết có cơ sở dữ liệu, mở rộng giới hạn của các kỹ thuật kiểm tra truyền thống và thiết lập tiêu chuẩn mới về độ chính xác và hiệu quả trong đảm bảo chất lượng.

Lợi thế vận hành trong sản xuất tự động

Khả năng phát hiện khuyết tật ở mức vi giây

Các hệ thống sản xuất tự động đã cách mạng hóa việc phát hiện khuyết tật bằng cách nhận diện các khiếm khuyết chỉ trong vòng vài micro giây. Khả năng phát hiện nhanh chóng này显著 nâng cao hiệu suất sản xuất và đảm bảo tiêu chuẩn chất lượng cao hơn bằng cách giảm thiểu khả năng sản phẩm lỗi đến tay người tiêu dùng. Với sự tự động hóa, thời gian kiểm tra được cải thiện hơn 70%, điều này cho phép tăng tốc độ sản xuất và tối ưu hóa toàn bộ quy trình sản xuất bằng cách giảm thiểu các điểm nghẽn liên quan đến kiểm tra thủ công.

vận hành 24/7 mà không suy giảm hiệu suất

Các hệ thống thị giác máy móc hiện đại cho phép hoạt động liên tục mà không có sự mệt mỏi điển hình như của nhân viên kiểm tra bằng tay, đảm bảo hiệu suất ổn định 24/7. Khả năng này tăng cường đáng kể năng suất bằng cách hỗ trợ quy trình sản xuất không ngừng, có thể nâng tổng sản lượng lên đến 50%. Hoạt động liên tục đồng nghĩa với việc ít gián đoạn hơn trong dây chuyền sản xuất, dẫn đến tận dụng tối đa thiết bị và giảm thiểu thời gian chết, điều này rất quan trọng để duy trì hiệu quả cao và đáp ứng kịp thời nhu cầu thị trường.

Bảo trì phòng ngừa thông qua phân tích dự đoán

Bảo trì dự đoán cung cấp một phương pháp chủ động bằng cách tận dụng phân tích dữ liệu để dự báo sự cố thiết bị trước khi chúng xảy ra. Phương pháp này giảm đáng kể thời gian ngừng hoạt động và chi phí bảo trì, mang lại cho các nhà sản xuất tiết kiệm lên đến 40% chi phí bảo trì. Bằng cách dự đoán khi nào thiết bị có thể hỏng, các công ty có thể lập kế hoạch hoạt động bảo trì tốt hơn, tránh được sự cố bất ngờ và gián đoạn sản xuất. Sự nhìn trước này không chỉ đảm bảo hoạt động trơn tru mà còn kéo dài tuổi thọ của máy móc, dẫn đến tiết kiệm chi phí đáng kể và tăng hiệu quả hoạt động.

Ứng dụng trong ngành công nghiệp và xu hướng phát triển trong tương lai

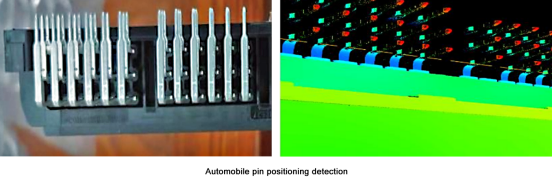

Xác minh linh kiện ô tô thông qua thị giác máy tính 3D

hệ thống thị giác máy tính 3D đang cách mạng hóa việc kiểm tra các linh kiện ô tô, đóng vai trò quan trọng trong đảm bảo chất lượng. Bằng cách cung cấp các phép đo chi tiết và xác minh toàn diện, những hệ thống này vượt qua khả năng của các phương pháp kiểm tra truyền thống. Ngành công nghiệp ô tô ngày càng áp dụng công nghệ thị giác máy tính 3D nhờ độ chính xác và tin cậy của nó. Các báo cáo ngành cho thấy xu hướng ngày càng tăng về việc tích hợp các hệ thống này vào kiểm soát chất lượng ô tô để đáp ứng tiêu chuẩn cao và cải thiện hiệu suất sản xuất. Sự chuyển đổi sang các hệ thống 3D phản ánh nhu cầu về camera tốc độ cao và ống kính thị giác máy tính, đảm bảo rằng các nhà sản xuất ô tô duy trì lợi thế cạnh tranh trên thị trường.

Hệ thống tuân thủ kiểm tra nhãn dược phẩm

Trong lĩnh vực dược phẩm, tuân thủ các quy định về nhãn mác là điều quan trọng, và các hệ thống thị giác máy tính đang cải thiện quy trình này thông qua tự động hóa. Những hệ thống này kiểm tra một cách tỉ mỉ độ chính xác và vị trí của nhãn, giảm đáng kể sai sót của con người và đảm bảo tuân thủ quy định. Theo số liệu thống kê, hệ thống kiểm tra nhãn tự động có thể giảm lỗi nhãn mác hơn 60%, làm nổi bật hiệu quả của chúng. Việc tích hợp camera và ống kính thị giác máy tính đảm bảo rằng các nhãn đáp ứng các yêu cầu tuân thủ nghiêm ngặt, đảm bảo an toàn cho bệnh nhân và độ tin cậy của sản phẩm. Sự tự động hóa này phù hợp với xu hướng ngành công nghiệp nhằm tăng cường hiệu quả hoạt động thông qua các công nghệ đổi mới.

Chụp ảnh siêu phổ cho các quy trình an toàn thực phẩm

Công nghệ hình ảnh siêu quang phổ ngày càng trở nên quan trọng trong các quy trình đảm bảo an toàn thực phẩm, cung cấp khả năng phát hiện các chất ô nhiễm không nhìn thấy được bằng mắt thường. Bằng cách phân tích các sản phẩm thực phẩm qua nhiều dải quang phổ, công nghệ này đảm bảo tuân thủ nghiêm ngặt các quy định về sức khỏe. Các nghiên cứu chỉ ra rằng việc áp dụng hình ảnh siêu quang phổ có thể giảm thiểu rủi ro ô nhiễm lên đến 80%, chứng minh hiệu quả của nó trong việc bảo vệ sức khỏe cộng đồng. Sự gia tăng sử dụng công nghệ hình ảnh siêu quang phổ, hoặc công nghệ máy ảnh swir, đang mở đường cho các biện pháp đảm bảo an toàn thực phẩm mạnh mẽ hơn và đáp ứng nhu cầu của ngành công nghiệp về tiêu chuẩn cao hơn trong việc phát hiện ô nhiễm.

Tích hợp Tính toán Biên cho Ra Quyết Định Thời gian Thực

Tính toán biên đang cách mạng hóa các quy trình sản xuất bằng cách cho phép phân tích dữ liệu ngay tại nguồn, hiệu quả giảm độ trễ cho việc ra quyết định thời gian thực. Sự tích hợp này giúp theo dõi liên tục và điều chỉnh nhanh chóng, tăng cường đáng kể hiệu suất hoạt động. Nghiên cứu cho thấy tính toán biên có thể cải thiện hiệu suất hơn 25%, mang lại lợi thế cạnh tranh trong các môi trường sản xuất động. Sự kết hợp hài hòa giữa công nghệ camera tốc độ cao và tính toán biên trao quyền cho nhà sản xuất để đưa ra quyết định thông minh ngay lập tức, thúc đẩy sự tiến bộ trong hệ thống thị giác máy móc và nuôi dưỡng xu hướng tương lai trong các quy trình sản xuất tự động.