Ứng dụng của Camera Phân cực trong Kiểm tra Thị giác Công nghiệp

Trong kiểm tra hình ảnh công nghiệp, "độ chói" và "khuyết tật ẩn" là hai vấn đề lớn gây ám ảnh đối với các camera thông thường: phản xạ mạnh từ bề mặt chi tiết kim loại khiến các vết trầy xước trở nên "vô hình", độ chói trên kính trong suốt che khuất các bọt khí bên trong, và các dấu hiệu ứng suất trên chi tiết nhựa hoàn toàn không thể phát hiện được bằng camera tiêu chuẩn. Những vấn đề này dẫn đến tỷ lệ bỏ sót khuyết tật lên tới 15%, buộc phải kiểm tra lại thủ công, làm chậm đáng kể quá trình sản xuất.

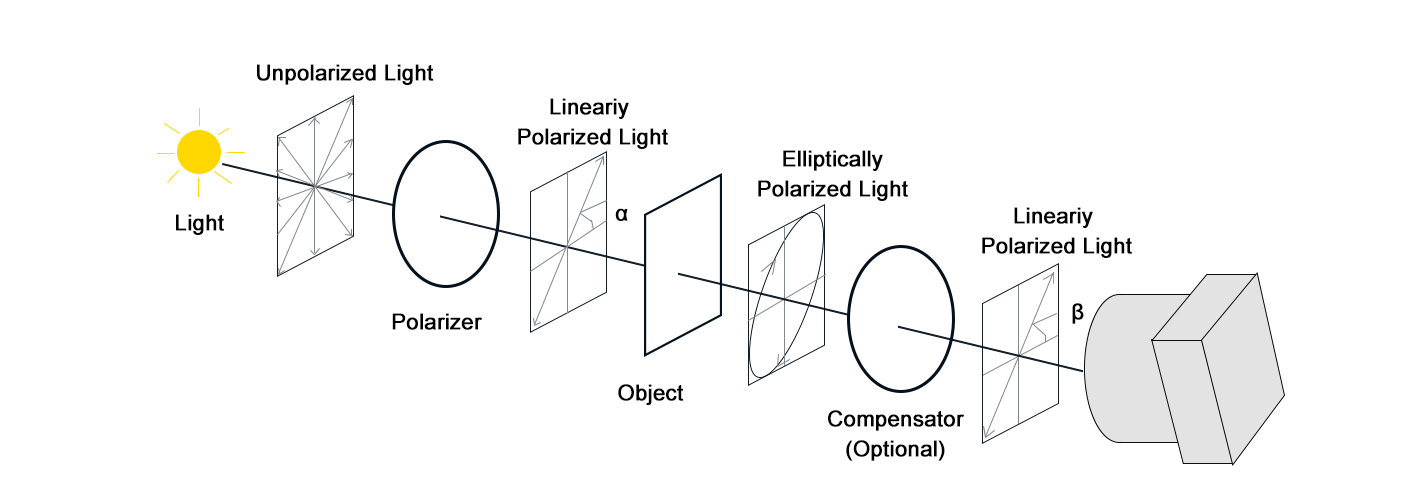

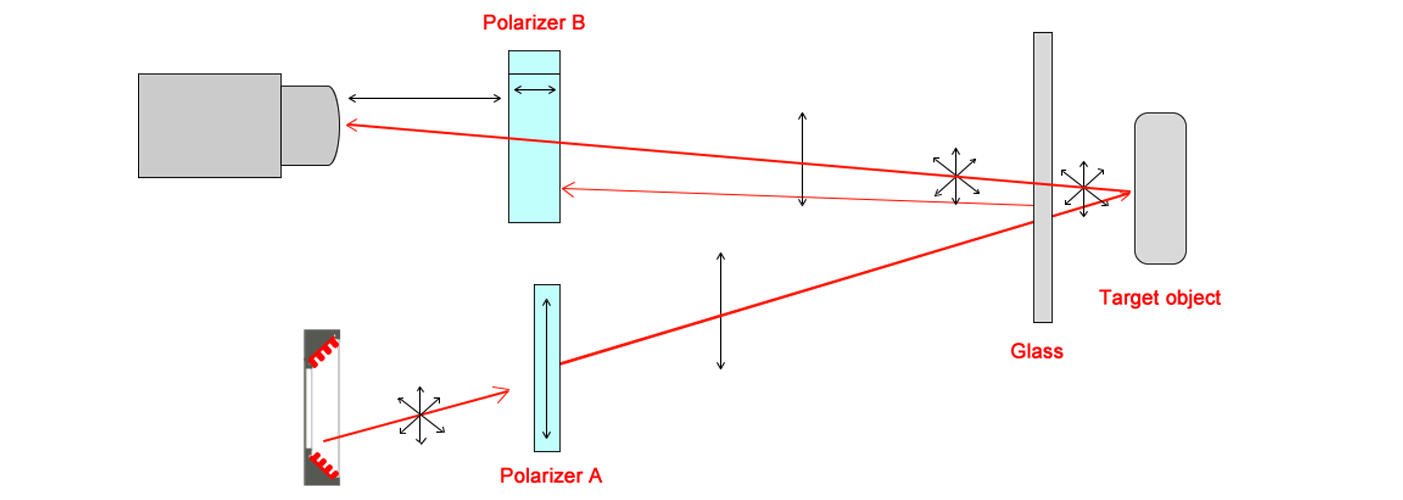

Camera phân cực, nhờ khả năng độc đáo là "lọc ánh sáng phân cực và làm nổi bật những khác biệt tinh tế", hoạt động giống như một "bộ lọc chống chói + kính phóng đại khuyết tật" cho camera. Chúng dễ dàng giải quyết những vấn đề mà camera thông thường gặp khó khăn.

Bài viết này phân tích các kịch bản ứng dụng cốt lõi của camera phân cực trong kiểm tra công nghiệp, kết hợp các nguyên lý kỹ thuật với các trường hợp thực tế để giúp bạn hiểu rõ "tại sao chúng có thể loại bỏ phản xạ và làm lộ các khuyết tật".

I. Hai Khả Năng Cốt Lõi của Camera Phân Cực

Nhiều người nghĩ rằng "camera phân cực chỉ dùng để giảm độ chói", nhưng lại bỏ qua giá trị cốt lõi nằm ở "sự tương tác giữa ánh sáng phân cực và vật liệu". Hai khả năng này trực tiếp khắc phục những điểm yếu của camera thông thường:

1. "Loại Bỏ Chói Định Hướng" để loại bỏ nhiễu do phản xạ/chói: Ánh sáng phản xạ từ các bề mặt nhẵn như kim loại, kính và nhựa thường là "ánh sáng phân cực" (ánh sáng dao động trên một mặt phẳng duy nhất). Camera phân cực có thể lọc bỏ ánh sáng phân cực theo các hướng cụ thể bằng cách điều chỉnh góc bộ phân cực, khiến các vùng phản xạ "tối đi" và các chi tiết khuyết tật "trở nên rõ ràng" (ví dụ: các vết trầy trên kim loại trở nên nhìn thấy được dù có phản xạ).

2. "Làm lộ các đặc điểm ẩn" để nhận diện những khác biệt vô hình: Các đặc tính ẩn như ứng suất nội trong các thành phần trong suốt, kết cấu nhựa hoặc độ đồng đều của lớp phủ có thể làm thay đổi "trạng thái phân cực" của ánh sáng truyền qua (thay đổi hướng dao động). Máy ảnh phân cực có thể ghi lại sự thay đổi này, chuyển đổi các đặc điểm ẩn thành hình ảnh với "độ tương phản về độ sáng" (ví dụ: các dấu ứng suất trên kính xuất hiện dưới dạng các vân màu).

Nói một cách đơn giản: Những cảnh mà máy ảnh thông thường bị "chói lóa và không nhìn thấy khuyết tật ẩn" chính là "chiến trường chính" của máy ảnh phân cực.

II. Các kịch bản ứng dụng cốt lõi trong kiểm tra thị giác công nghiệp

Máy ảnh phân cực không phải là một "công cụ phổ quát", nhưng lợi thế của chúng là không thể thay thế trong các tình huống có "chói lóa nghiêm trọng hoặc cần nhận diện các đặc điểm ẩn", được áp dụng cụ thể trong nhiều lĩnh vực công nghiệp khác nhau:

1. Kịch bản 1: Kiểm tra khuyết tật bề mặt chi tiết kim loại – Loại bỏ chói lóa để làm rõ các vết xước/lõm

• Điểm đau: Các vết trầy xước, lõm và ba via trên các bộ phận ô tô (ví dụ: thân máy, bánh răng hộp số) và dụng cụ cơ khí (ví dụ: dao cắt, vòng bi) thường bị "che khuất" bởi các điểm sáng do phản xạ mạnh từ bề mặt kim loại nhẵn khi sử dụng camera thông thường, dẫn đến tỷ lệ bỏ sót phát hiện lên tới 20%. Việc kiểm tra thủ công đòi hỏi phải điều chỉnh liên tục góc nhìn để tìm các vị trí ít phản quang hơn, mất 5 phút cho mỗi chi tiết, gây lãng phí thời gian, kém hiệu quả và dễ mắc lỗi do mệt mỏi.

• Giải pháp Camera Phân cực:

(1). Nguyên lý kỹ thuật: Các tia phản xạ từ bề mặt kim loại thường là "ánh sáng phân cực tuyến tính". Bằng cách điều chỉnh góc bộ phân cực của camera vuông góc với hướng phân cực của ánh sáng phản xạ, có thể lọc bỏ hơn 90% độ chói. Ánh sáng phản xạ từ các vết trầy xước/lõm bị tán xạ ngẫu nhiên (không phân cực) nên không bị lọc, xuất hiện dưới dạng "các đường sáng/điểm tối rõ ràng" trên nền tối, giúp các khuyết tật trở nên dễ nhận biết.

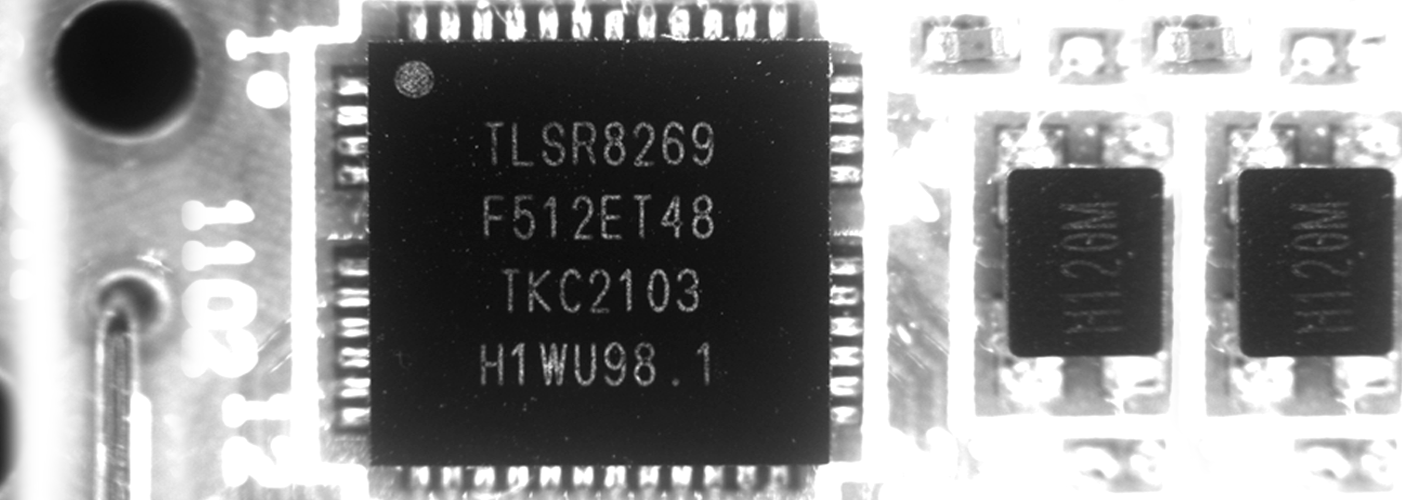

(2). Cấu hình phần cứng: Sử dụng camera phân cực tuyến tính 5MP (góc phân cực điều chỉnh được 0-360°) + đèn vòng (chiếu sáng đồng đều, giảm điểm sáng chói) + ống kính macro (phóng to chi tiết khuyết tật như vết xước 0,1mm).

• Hiệu quả thực hiện:

Kiểm tra vết xước trên bề mặt bánh răng truyền động (độ sâu vết xước ≥0,05mm):

(1).Phương pháp truyền thống: Camera thông thường + kiểm tra lại thủ công, 5 phút/lần bánh răng, tỷ lệ sót 20% (vết xước nhỏ bị che khuất bởi ánh chói), tổn thất sửa chữa hàng ngày >10.000¥.

(2).Phương pháp dùng camera phân cực: Tự động loại bỏ ánh chói trong quá trình kiểm tra, 10 giây/lần bánh răng, phát hiện được các vết xước nhỏ 0,05mm, tỷ lệ sót giảm xuống 0,5%, hiệu suất tăng 30 lần, tiết kiệm chi phí sửa chữa hàng ngày khoảng 9.500¥, tiết kiệm hàng năm >3 triệu¥.

• Các tình huống phù hợp: Kiểm tra vết xước, lõm, ba via trên các bộ phận kim loại ô tô, dụng cụ cầm tay, sản phẩm inox, linh kiện kim loại hàng không vũ trụ.

2. Tình huống 2: Kiểm tra chi tiết trong suốt/bán trong suốt – Loại bỏ ánh chói để phát hiện bong bóng/tạp chất bên trong

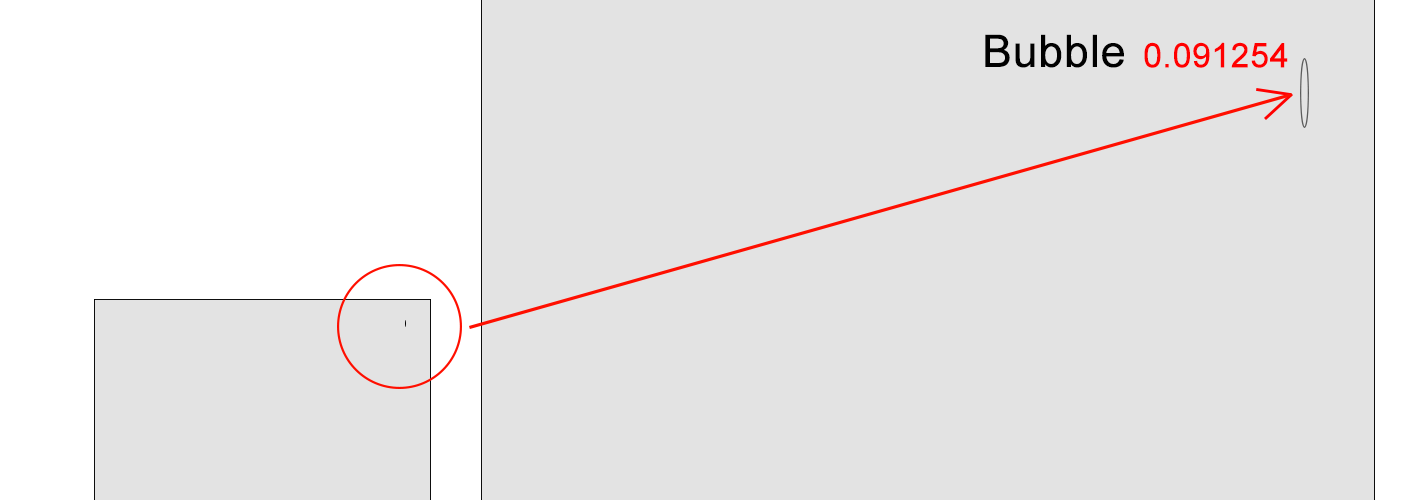

• Điểm đau: Đối với các sản phẩm như kính bảo vệ điện thoại di động, kính quang điện, chai nhựa và thấu kính quang học, "độ chói bề mặt" và "phản xạ bên trong" khi chụp bằng camera thông thường sẽ che khuất các bong bóng, tạp chất và vết nứt bên trong. Một bong bóng 0,1mm trong kính điện thoại có thể chỉ hiện lên như một vệt chói mờ. Kiểm tra thủ công đòi hỏi hộp tối và góc chiếu sáng cụ thể, tốc độ chậm (30 giây/miếng kính) và dễ bỏ sót.

• Giải pháp Camera Phân cực:

(1). Nguyên lý kỹ thuật: Lọc bỏ ánh chói bề mặt (thường là ánh sáng phân cực) cho phép ghi lại rõ ràng hiện tượng "tán xạ ánh sáng bởi các khuyết tật bên trong". Bong bóng/tạp chất gây ra ánh sáng tán xạ (không phân cực), xuất hiện dưới dạng "điểm tối"; các vết nứt làm thay đổi khúc xạ ánh sáng, xuất hiện dưới dạng "đường kẻ tối", hoàn toàn không bị ảnh hưởng bởi ánh chói.

(2). Cấu hình phần cứng: Sử dụng camera phân cực quét diện tích 12MP (độ phân giải cao để phát hiện khuyết tật nhỏ) + đèn đồng trục (giảm phản xạ bề mặt) + băng tải kính (tốc độ ổn định để kiểm tra tốc độ cao).

• Hiệu quả thực hiện:

Kiểm tra bong bóng bên trong kính bảo vệ điện thoại di động (đường kính bong bóng ≥0,1mm):

(1). Phương pháp truyền thống: Camera thông thường + kiểm tra thủ công trong hộp tối, 30 giây/mẫu kính, tỷ lệ sót là 15% (bong bóng nhỏ bị che khuất bởi ánh chói), hơn 200 mẫu kính bị loại mỗi ngày (thiệt hại 6.000 tệ)

(2). Phương pháp dùng camera phân cực: Tự động loại bỏ ánh chói để kiểm tra, 2 giây/mẫu kính, phát hiện bong bóng 0,1mm, tỷ lệ sót giảm xuống 0,3%, số lượng phế phẩm hàng ngày giảm còn 6 mẫu (thiệt hại 180 tệ), tiết kiệm hàng năm trên 2 triệu tệ, năng suất tăng 15 lần

• Các tình huống phù hợp: Kiểm tra bong bóng bên trong, tạp chất, vết nứt trong kính điện thoại, kính PV, thấu kính quang học, các loại hộp nhựa trong suốt, màng bán trong suốt

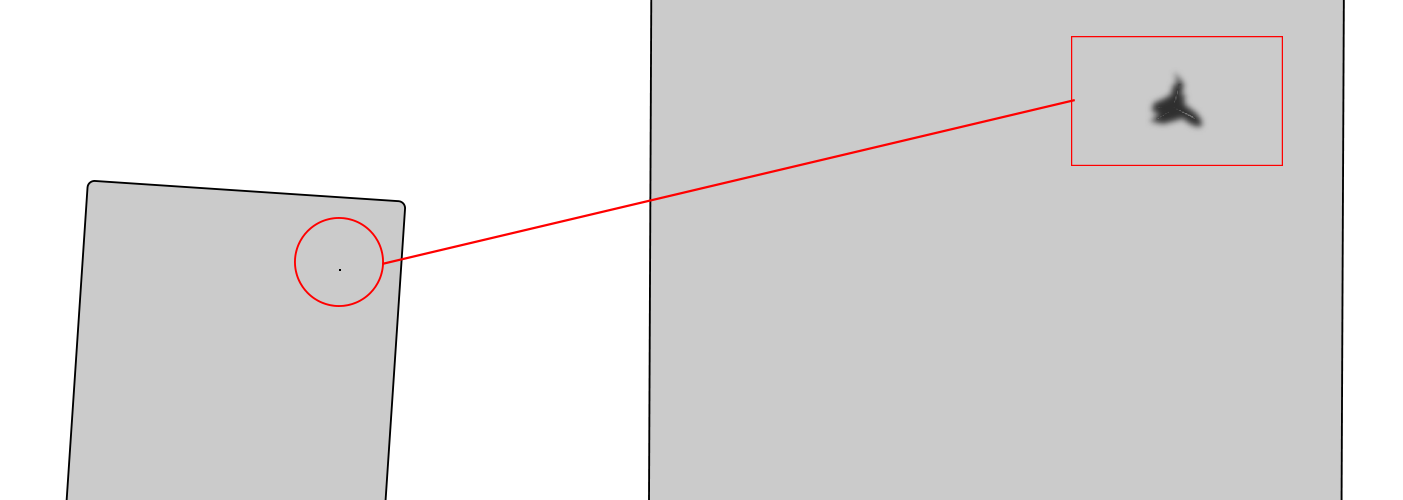

3. Tình huống 3: Kiểm tra ứng suất vật liệu nhựa/vật liệu composite – Phát hiện các dấu hiệu ứng suất nội bộ ẩn/kết cấu ẩn

• Điểm đau: Các dấu "ứng suất" bên trong từ quá trình đúc/tạo hình ở các bộ phận bằng nhựa (ví dụ: vỏ thiết bị, nội thất ô tô) và vật liệu composite (ví dụ: tấm sợi carbon) là vô hình nhưng làm giảm độ bền của chi tiết. Việc kiểm tra truyền thống yêu cầu dùng "cực kế" (thiết bị chuyên dụng, chậm: 2 phút/chi tiết), không tương thích với tốc độ dây chuyền (ví dụ: 10 chi tiết/phút), dẫn đến phải kiểm tra mẫu (ví dụ: 10%), làm tăng nguy cơ lỗi theo lô.

• Giải pháp Camera Phân cực:

(1).Nguyên lý kỹ thuật: Các dấu ứng suất gây ra hiện tượng "lưỡng chiết" (ánh sáng tách thành hai chùm phân cực vuông góc). Camera ghi lại sự chênh lệch pha, chuyển đổi thành các "vân màu" (mật độ cao ở vùng ứng suất lớn), giúp hình ảnh hóa các dấu ứng suất ẩn mà không cần dùng cực kế chuyên dụng.

(2).Thiết lập phần cứng: Sử dụng camera phân cực 2MP (hỗ trợ phân tích chênh lệch pha) + đèn chiếu nền độ sáng cao (đảm bảo ánh sáng xuyên qua nhựa dày) + hệ thống kích hoạt đồng bộ theo dòng (đồng bộ với máy đúc).

• Hiệu quả thực hiện:

Kiểm tra dấu ứng suất trên vỏ máy giặt nhựa:

(1).Phương pháp truyền thống: Lấy mẫu bằng máy phân cực, 2 phút/hộp, tỷ lệ lấy mẫu 10%, trước đây dẫn đến nứt mẻ lô hàng (thiệt hại 500.000 ¥).

(2).Phương pháp dùng camera phân cực: kiểm tra toàn bộ 100%, 5 giây/hộp, phát hiện các dấu ứng suất ẩn rộng 0,5mm, tỷ lệ phát hiện bất thường ứng suất đạt 99,8%, loại bỏ hoàn toàn lỗi theo lô, tiết kiệm hàng năm >800.000 ¥, hiệu suất tăng 24 lần.

• Các tình huống phù hợp: Kiểm tra dấu ứng suất bên trong, độ không đồng đều về kết cấu trên vỏ thiết bị nhựa, nội thất ô tô bằng nhựa, các chi tiết composite, ống nhựa.

4. Tình huống 4: Kiểm tra độ đồng đều lớp phủ/màng – Phát hiện sự chênh lệch độ dày/lớp phủ bị bỏ sót

• Điểm đau: Độ đồng đều lớp phủ trên sơn ô tô, lớp phủ đồ nội thất, màng công nghiệp ảnh hưởng đến hình thức và hiệu suất. Camera thông thường chỉ nhìn thấy sự khác biệt về màu sắc, chứ không phát hiện được sự chênh lệch về độ dày (ví dụ: chênh lệch sơn 0,01mm). Phương pháp truyền thống sử dụng "máy đo độ dày lớp phủ" (tiếp xúc, 10 giây/điểm), không phù hợp với diện tích lớn, rất kém hiệu quả.

• Giải pháp Camera Phân cực:

(1).Nguyên lý kỹ thuật: Các độ dày lớp phủ khác nhau gây ra "sự thay đổi trạng thái phân cực" khác nhau trong ánh sáng truyền qua. Những vùng dày hơn làm thay đổi phân cực nhiều hơn. Phân tích những khác biệt này chuyển biến thiên độ dày thành các "độ dốc độ sáng" (tối = dày, sáng = mỏng), từ đó trực quan hóa các vấn đề về độ đồng đều một cách không tiếp xúc.

(2).Thiết lập phần cứng: Sử dụng camera phân cực 8MP (kèm thuật toán phân tích trạng thái phân cực) + đèn thanh (phủ diện tích lớn) + cánh tay robot (để kiểm tra 360°).

• Hiệu quả thực hiện:

Kiểm tra độ đồng đều lớp sơn ô tô (yêu cầu: 80±5μm):

(1). Phương pháp truyền thống: Lấy mẫu bằng thiết bị đo độ dày lớp phủ (10 điểm/xe), 10 phút/xe, tỷ lệ bỏ sót 12% (do độ không đồng đều ở những khu vực không được đo), tỷ lệ sửa chữa lại 8%.

(2). Phương pháp dùng camera phân cực: Kiểm tra toàn bộ trong 5 phút/xe, phát hiện biến thiên độ dày ±3μm, tỷ lệ phát hiện lỗi về độ đồng đều đạt 99,5%, tỷ lệ sửa chữa lại giảm xuống 0,5%, tiết kiệm hàng năm từ việc giảm sửa chữa >1,2 triệu Nhân dân tệ, năng suất tăng gấp 2 lần.

• Các tình huống phù hợp: Kiểm tra độ đồng đều lớp phủ, thiếu lớp phủ, biến thiên độ dày đối với sơn ô tô, sơn đồ nội thất, màng công nghiệp, lớp phủ chống gỉ kim loại.

III. Những điều cần tránh: 3 Lưu ý quan trọng

• Chọn chế độ phân cực dựa trên loại khuyết tật: Không phải tất cả các tình huống đều sử dụng cùng một chế độ. Các camera có thể dùng phân cực tuyến tính (tốt nhất cho phản xạ bề mặt trên kim loại/kính) hoặc phân cực tròn (tốt hơn cho các bề mặt cong/bất quy tắc như nhựa cong, kính cong vòm). Việc chọn sai sẽ làm giảm hiệu quả.

•Đồng bộ góc giữa nguồn sáng và bộ phân cực: Yếu tố thiết yếu để đạt hiệu quả. Sử dụng nguồn sáng không phân cực (đèn LED tiêu chuẩn) và điều chỉnh góc giữa nguồn sáng và bộ phân cực của camera (tốt nhất khi vuông góc). Việc dùng đèn phân cực hoặc góc sai sẽ không loại bỏ được hiện tượng lóa.

• Cân nhắc độ phân giải và tốc độ khung hình phù hợp với nhịp độ sản xuất:

(1). Khuyết tật nhỏ (ví dụ: vết xước 0,1mm): Chọn camera ≥5MP.

(2). Dây chuyền tốc độ cao (ví dụ: 1 tấm kính/2 giây): Chọn camera ≥60fps.

(3). Diện tích lớn (ví dụ: thân xe): Chọn camera phân cực chụp ảnh diện rộng để tránh lỗi nối ảnh từ camera quét đường.

IV. Tóm tắt: Máy ảnh phân cực – Cho phép kiểm tra công nghiệp "loại bỏ độ chói và nhìn thấy các khuyết tật ẩn"

Khi sản xuất công nghiệp đòi hỏi độ chính xác phát hiện khuyết tật và năng suất cao hơn, những hạn chế của máy ảnh thông thường – "nhiễu do ánh sáng chói và không thể nhìn thấy các khuyết tật ẩn" – ngày càng trở nên rõ rệt.

Máy ảnh phân cực, với khả năng độc đáo là "loại bỏ ánh sáng chói và tiết lộ các đặc điểm ẩn", đang trở thành công cụ thiết yếu trong gia công kim loại, sản xuất chi tiết trong suốt, đúc nhựa, phủ lớp và các lĩnh vực khác. Chúng không thay thế máy ảnh thông thường mà lấp đầy khoảng trống cho các tình huống "dễ bị chói và phát hiện khuyết tật ẩn", giúp việc kiểm tra thị giác công nghiệp chuyển từ "phụ thuộc vào may mắn và góc độ" sang "nhận dạng ổn định và chính xác".