Tipy pro výběr kamer pro strojové vidění pro inženýry automatizace výroby

Základní kritéria výběru kamer pro strojové vidění z hlediska průmyslové spolehlivosti

Proč konzumní kamery selhávají v továrních prostředích

Konzumní kamery se v průmyslovém prostředí stále neosvědčují kvůli třem kritickým zranitelnostem:

- Citlivost na vibrace : Tovární zařízení generují 5 až 10krát více vibrací než konzumní prostředí, což způsobuje nesrovnání objektivu a posunutí zaostření

- Teplotní omezení : Provoz nad 40 °C urychluje degradaci snímače – průmyslové testy ukazují 78% poruchovost při 60 °C

- Náchylnost k elektromagnetickým rušením (EMI) : Nechráněné komponenty způsobují o 42 % více obrazových artefaktů v blízkosti motorů ve srovnání s průmyslovými kamerami navrženými pro tento účel

Tyto nedostatky přímo přispívají k průměrným nákladům nepředvídaného výpadku výroby ve výši 740 tisíc dolarů (Ponemon Institute, 2023), což zdůrazňuje, proč pouze speciálně navržené kamery pro strojové vidění zajišťují spolehlivost potřebnou pro kritickou automatizaci.

Klíčové normy: EMVA 1288 pro ověření výkonu a ISO/IEC 15444-1 pro integritu obrazových dat

Kamery pro průmyslové vidění používané v průmyslovém prostředí spoléhají na určité základní normy, které zajišťují stálý výkon a přesné zachycování dat. Vezměme si například normu EMVA 1288. Tento rámec umožňuje inženýrům měřit důležité vlastnosti senzorů, jako je účinnost zachycování světla (kvantová účinnost), úroveň šumu na pozadí ve tmě (časový temnotný šum) a rozdíly v odezvě v různých částech senzoru (neuniformita fotoodezvy). Tyto měření pomáhají objektivně porovnávat různé modely kamer od různých výrobců bez upřednostnění konkrétní značky. Další důležitou normou je ISO/IEC 15444-1, známá také jako JPEG 2000. Tato norma zajišťuje bezeztrátovou kompresi obrazu, což je velmi důležité při rychlém přenosu obrázků v systémech průmyslové automatizace. Zachování detailu každého jednotlivého pixelu je klíčové pro detekci drobných vad výrobků během automatických kontrol. Kombinace těchto norem pomáhá dosáhnout téměř dokonalé úrovně detekce 99,95 %, která je vyžadována v nejvyšší třídě výrobních linek automobilů a továrnách lékařských přístrojů, kde není možné tolerovat ani nepatrné vady.

Přizpůsobení konstrukce kamery pro strojové vidění výrobním omezením

Odolnost vůči prostředí: IP67, M12 a hermetické utěsnění – kdy je třeba použít co

Výrobní provozy působí náročné, specifické environmentální zatížení – vyžadující přesné sladění úrovně ochrany s profilem provozních rizik:

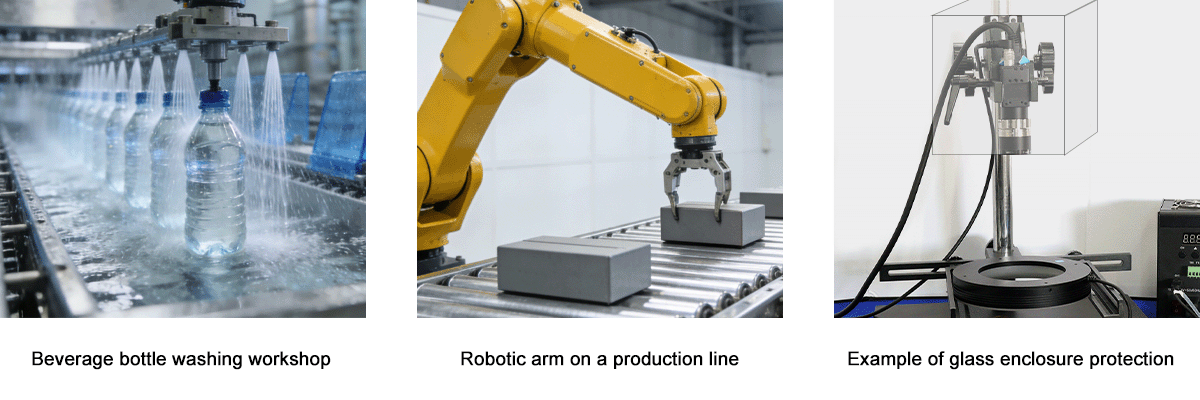

- IP67 zajistí úplnou ochranu proti vniknutí prachu a odolá dočasnému ponoření (až do 1 m na 30 minut), což jej činí ideálním pro mycí stanice v potravinářství a nápojářství a vlhké balicí linky

- Konektory M12 , s kovovými závitovými skříněmi a robustními zamykacími mechanismy, udržuje integritu signálu i při trvalém mechanickém otřesu – klíčové pro kamery namontované na rychlých dopravnících nebo robotických pažích pohybujících se rychlostí 1,5 m/s

- Úherního uzavření , dosažené svařovanými kovovými skříněmi nebo sklo-kovovými průchodky, blokuje korozevznosné plyny (např. HF v procesech leptání) a submikronové částice – povinné v čistých provozech polovodičů, kde kontaminace 0,5 µm způsobuje nákladné poruchy procesu

Výběr nekompatibilních ochran způsobuje 23 % předčasných poruch kamer. Přizpůsobte těsnicí úroveň riziku: IP67 pro prostředí náchylná ke stříkání, M12 pro mobilní nebo vibrující platformy a hermetické uzavření pro vakuum, plazma nebo ultračistá prostředí.

Optimalizace SWaP-C: velikost, hmotnost, spotřeba energie a náklady v vestavěných systémech automatizace

Při pohledu na vestavěné systémy a mobilní automatizaci, jako jsou AGV, koboty, drony a kontrolní uzly umístěné na okrajích, omezení SWaP-C (velikost, hmotnost, výkon a náklady) skutečně určují, zda lze něco úspěšně integrovat a jaké to bude mít náklady v průběhu času. Konstrukce, které zůstávají pod 50 gramy, pomáhají vyhnout se problémům s rovnováhou na robotických ramenech, která se rychle urychlují. Verze s nízkou spotřebou energie, které spotřebovávají méně než 3 watty, ve skutečnosti prodlužují výdrž baterie samořídicích vozidel přibližně o 18 % na jeden cyklus nabíjení. A když se senzory a procesory spojí v jednom balení, celkově je potřeba méně součástek, což snižuje náklady na materiál asi o 30 %, aniž by to poškodilo výkon. Přehánění jakéhokoli aspektu SWaP-C má za následek výrazné zvýšení nákladů. Například instalace luxusní kamery s rozlišením 12 megapixelů, když by jednoduchá verze 2MP fungovala stejně dobře, každoročně přidává mezi 15 až 40 procent dalších nákladů kvůli dodatečnému chlazení, úpravě napájení a výpočetním požadavkům. Závěr? Při rozhodování nejprve přemýšlejte o fyzice. Droney, které se musí rychle pohybovat, často obětují kvalitu obrazu ve prospěch lepší ovladatelnosti, zatímco stacionární kontrolní zařízení se více zaměřují na získávání co nejpodrobnějších obrazů v rámci svých limitů odvádění tepla a dostupných rychlostí přenosu dat.

Kritické specifikace kamer pro strojové vidění a jejich dopad ve skutečném provozu

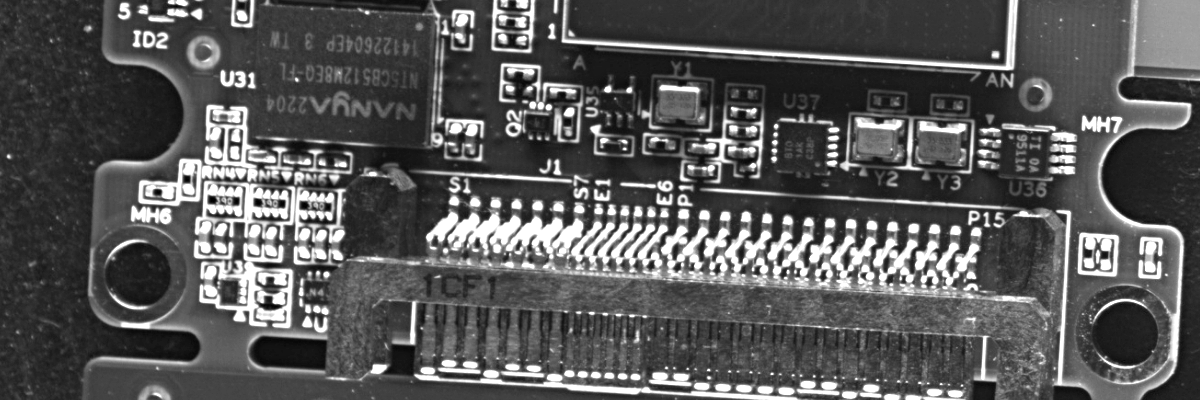

Poměr rozlišení a snímkové frekvence u rychlé kontroly (např. analýza pájených spojů na plošných spojích)

Rovnováha mezi rozlišením a snímkovou frekvencí není jen o tom, co vypadá dobře v technických specifikacích – ve skutečnosti je určena tím, jak senzory vyčítají data a jaká je dostupná šířka pásma systému. Při prohlížení pájených spojů na desce plošných spojů (PCB) je potřeba pro zjištění drobných vad menších než 50 mikronů, jako jsou studené spoje nebo můstky, dostatek detailu v každém obrázku. Senzor o rozlišení 5 megapixelů běžící přibližně 60 snímků za sekundu je pro většinu situací nejvhodnější, protože zachytí potřebné detaily, aniž by příliš zpomalil výrobní linky. Kamery s nižším rozlišením, ale vyšší snímkovou frekvencí (například 1 až 2 megapixely při 150 až 200 snímcích za sekundu) jsou vynikající pro sledování pohybu, ale jednoduše nemají dostatek pixelů na přesné měření malých prvků. Naopak senzory s velmi vysokým rozlišením nad 12 megapixelů mají obvykle problémy se rychlostí, pokud nejsou připojeny prostřednictvím něčeho pokročilého, jako je CoaXPress 2.0 nebo 10 Gigabit Ethernet. Pokud je některý z parametrů špatně nastaven, problémy nastanou rychle. Propuštěné vady znamenají problémy s kvalitou dále v procesu, zatímco zbytečné zastávky ztrácejí čas a peníze. Odvětví ví, že toto každoročně stojí společnosti celosvětově přibližně sedm set čtyřicet tisíc dolarů USA kvůli neočekávaným výpadkům ve výrobních zařízeních.

|

Typ fotoaparátu |

Rozlišení |

Snímků za sekundu |

Nejlepší pro |

|

Podrobně orientovaný |

5MP+ |

30–60 snímů/s |

Detekce mikrotrhlin, analýza pájek |

|

Rychlostně orientovaný |

1–2 MP |

150–200 snímů/s |

Sledování pohybu v reálném čase, počítání objektů |

Dynamický rozsah, kapacita plné jámy a kvantová účinnost: Co ve skutečnosti zajišťuje odolnost při špatném osvětlení

Když jde o výkon za nízkého osvětlení, existují ve skutečnosti tři klíčové vlastnosti snímače, které jsou nejdůležitější, nikoli věci jako nastavení ISO nebo sofistikované softwarové opravy. Začněme dynamickým rozsahem, zkráceně DR. Tento parametr v podstatě měří rozdíl mezi nasycením snímače a jeho základní úrovní šumu, obvykle vyjádřený v decibelech. Dobrý dynamický rozsah znamená, že fotoaparát dokáže zachytit detaily jak v velmi tmavých, tak i velmi světlých částech scény současně. Představte si situace, kdy intenzivní odlesky sousedí s hlubokými stíny, například u lesklých kovových povrchů v průmyslovém prostředí. Dále máme kvantovou účinnost, která udává, jaký procentuální podíl přicházejícího světla je skutečně převeden na užitečné elektronické signály. Čím vyšší je tato hodnota nad úrovní přibližně 65 %, tím lepší je kvalita obrazu za šera, protože signál se lépe odloučí od pozadí šumu. Plná kapacita studny (full well capacity) označuje, kolik elektrického náboje může každý pixel pojmout, než bude přetížen. Snímače s kapacitou nad 15 000 elektronů mnohem lépe zvládají světlé body bez ztráty detailů nebo vzniku nežádoucích artefaktů. Kombinace všech těchto vlastností zásadně pomáhá. Fotoaparáty vybavené dynamickým rozsahem nad 120 dB, kvantovou účinností vyšší než 65 % a kapacitou plné studny přesahující 15 000 elektronů mohou snížit chybovost při kontrole na skladech o přibližně 30 %, a to zejména za špatného osvětlení. Navíc provozy nemusí tak silně investovat do nákladné osvětlovací infrastruktury, která vyžaduje stálou údržbu.

Globální vs. rolling závěrka: Objasnění artefaktů pohybu v automatizovaných výrobních linkách

Druh závěrky, který se používá, hraje klíčovou roli při zachycování přesných tvarů v aplikacích, kde záleží na pohybu. Globální závěrky fungují tak, že exponují každý pixel najednou, čímž efektivně úplně zastaví pohyb bez jakéhokoli zkreslení. To je velmi důležité například při měření ozubených kol na autodílech, která rychle prosviští rychlostí 30 metrů za sekundu, nebo při kontrole, jak se tablety otáčejí ve svých obalech. U válcových závorek je to jiné. Ty snímají řádky obrazu jeden po druhém, což vytváří tzv. časové posunutí. Jaký je výsledek? Hrany se deformují, tvary se podivně ohýbají (známý efekt „želé“) a osvětlení vypadá nerovnoměrně u pohybujících se objektů. Pokud se pokusíte nafotit například rotační rameno robota nebo pásový dopravník, který se pohybuje tam a zpět, pomocí válcové závěrky, mohou být měření chybná o více než 2 % – což je dost na to, aby úplně znemožnilo správnou kontrolu kvality. Samozřejmě, válcové závěrky šetří peníze i energii u zařízení, která se příliš nepohybují, ale když záleží na zlomcích milimetru při inspekci, není opravdu žádnou náhradou za globální závěrku. Zajišťují konzistentní kontrolu kvality a předcházejí drahocenným chybám způsobeným nepřesnými měřeními.

Připraveni vybrat správný kamerový systém pro strojové vidění?

Úspěch automatizace výroby závisí na tom, nakolik se konstrukce, technické parametry a normy kamery shodují s vašimi specifickými požadavky – od nároků na prostředí až po rychlost inspekce. Vyhnutím se spotřebitelským kamerám, ověřením podle norem EMVA 1288/ISO a vyvážením klíčových parametrů dosáhnete spolehlivého a konzistentního výkonu.

Pro individuální poradenství nebo otestování přizpůsobeného řešení (s podporou dodání vzorků za 3–7 dní a globální technickou podporou) spolupracujte se zkušeným dodavatelem s ověřenou historií v oblasti průmyslové automatizace. HIFLY svými 15 lety zkušeností a přizpůsobenými řešeními zajistí, že vaše kamera bude pracovat stejně tvrdě jako vaše továrna.