Osvětlovací schéma pro detekci povrchových rýh na základě průmyslového vidění

V průmyslové výrobě se často setkáváme s povrchovými vadami, jako jsou trhliny a rýhy na výrobcích. Průmysl průmyslového vidění dosáhl v oblasti kontroly povrchu výrazných průlomů ve srovnání s předchozími lety a detekce rýh, skvrn a dalších povrchových vad již není obtížnou výzvou.

Je široce využívána při kontrole povrchu v průmyslech jako je kov, sklo, displeje mobilních telefonů a kapalně krystalické panely.

Takové vady však často mají nepravidelný tvar, nízký kontrast hloubky a mohou být snadno ovlivněny přirozenou texturou nebo vzory na povrchu produktu. Proto detekce škrábanců na povrchu klade velmi vysoké nároky na správné osvětlení, rozlišení kamery, relativní polohu mezi kontrolovanou součástkou a průmyslovou kamerou a složité algoritmy průmyslového videní.

Základní proces analýzy detekce škrábanců pomocí průmyslového videní je rozdělen do dvou kroků: Nejprve určete, zda je na povrchu produktu škrábanec. Druhým krokem je po potvrzení přítomnosti škrábance na analyzovaném obrázku extrakce škrábance.

ⅰ . Škrábance na povrchu lze obecně rozdělit do tří hlavních kategorií:

Typ 1 Škrábance: Relativně snadno identifikovatelné pouhým okem, s výraznou změnou stupnice šedi ve srovnání s okolím. Lze zvolit nižší práh a přímo označit vadnou část.

Typ 2 Škrábance: Některé mají méně zřejmé změny jasové úrovně. Celý obraz má poměrně rovnoměrnou šedou úroveň, plocha škrábance je malá (pouze několik pixelů) a jasová úroveň je pouze mírně nižší než u okolního obrazu, což ztěžuje její rozpoznání.

Původní obraz lze zpracovat pomocí průměrovacího filtru, abyste získali hladší obraz. Tento obraz odečtěte od původního obrazu. Pokud absolutní hodnota rozdílu překročí práh, označte to jako cíl. Označte všechny cíle, vypočítejte jejich plochu, odstraňte cíle s příliš malou plochou a zbývající označte jako škrábance.

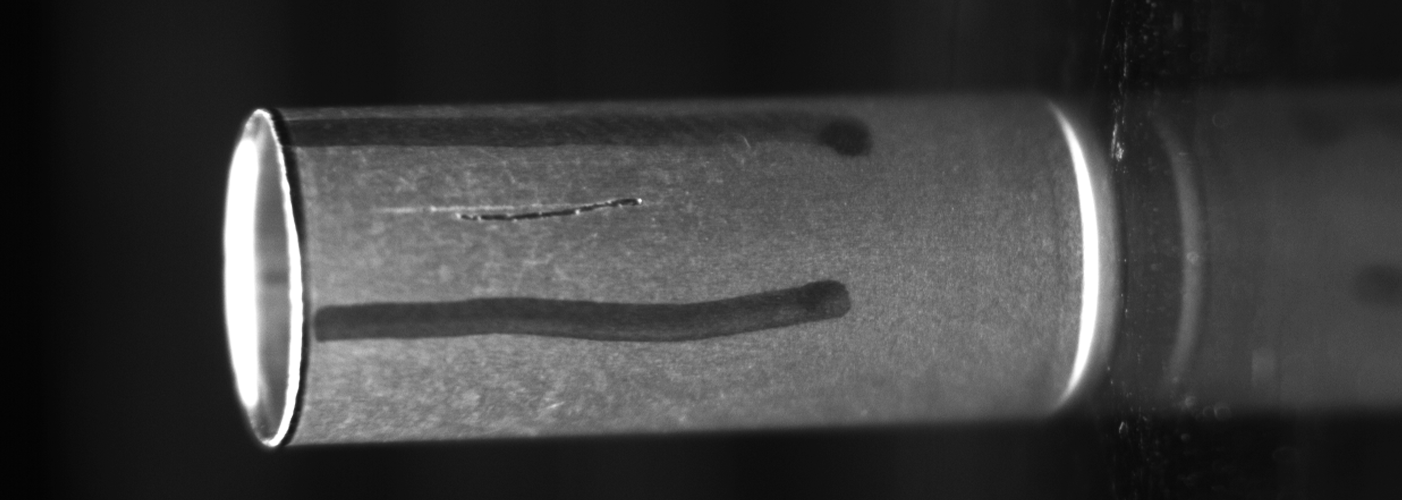

Škrábance typu 3: Mají významný rozdíl v jasové úrovni mezi částmi a tvar je obvykle dlouhý a úzký. Pokud je na obraz aplikováno segmentování s pevným prahem, označená vadná část bude menší než část skutečná.

Protože škrábance na takových obrázcích jsou dlouhé a tenké, pouhé použití detekce ve stupních šedi nemusí zachytit rozšířené části vady. U těchto obrázků je proto na základě jejich charakteristik zvolena metoda kombinující dvojité prahování a znaky tvaru vady.

Vzhledem k rozmanitosti obrázků v průmyslové inspekci je pro každý typ obrázku nutné při zpracování analyzovat a komplexně zvážit různé metody, aby bylo dosaženo požadovaného efektu.

Obecně je střední hodnota jasu (grayscale) části se škrábcem tmavší než okolní normální oblast, což znamená, že hodnota grayscale škrábance je nižší. Navíc většina škrábanců je na hladkých površích, takže změna jasu (grayscale) na celém obrázku je celkově velmi rovnoměrná a postrádá texturové znaky.

Proto se pro detekci škrábanců obecně používají grayscale znaky založené na statistice nebo metody segmentace prahováním, kterými se označí část se škrábcem.

Kromě toho má detekce povrchových škrábanců velmi vysoké nároky na správné osvětlení.

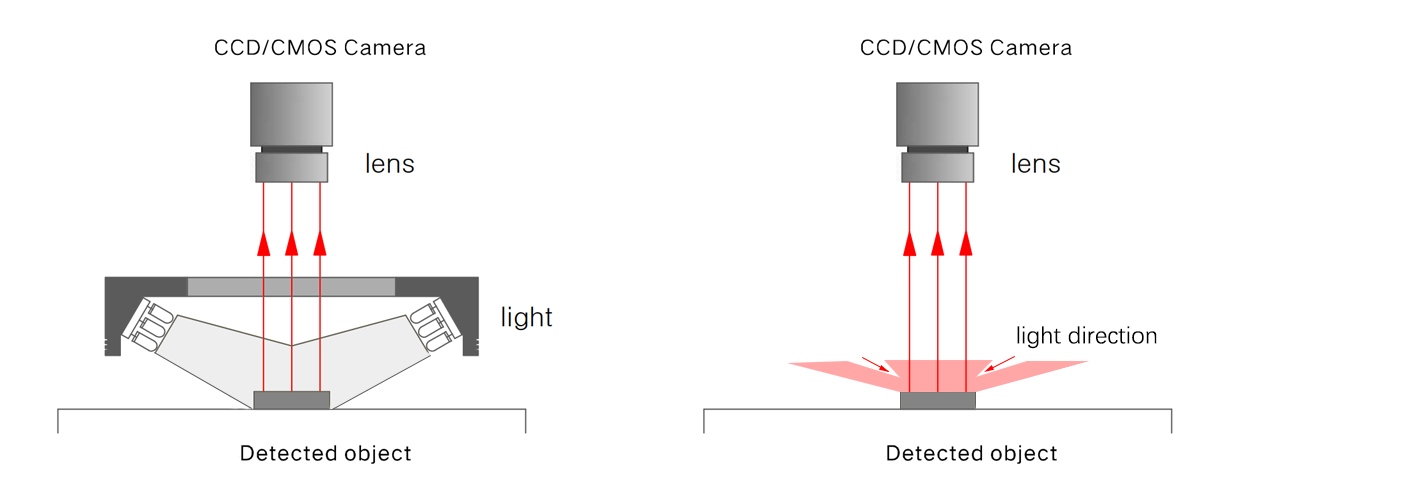

ⅱ. Mezi běžné metody osvětlení pro kontrolu strojového vidění patří následující čtyři:

Koaxiální světlo, světlo z nízkého úhlu, světlo zezadu a světlo z vysokého úhlu. Tyto čtyři metody osvětlení jsou účinné pro detekci tvrdých škrábů, avšak u produktů s vysokými požadavky na povrch, jako jsou měkké škráby, je účinek méně zřetelný.

Analýza velkých dat ukazuje, že pro škrábky na povrchu produktu jsou navržena dvě hlavní řešení: osvětlení z nízkého a vysokého úhlu.

(I) Metoda nízkého úhlu

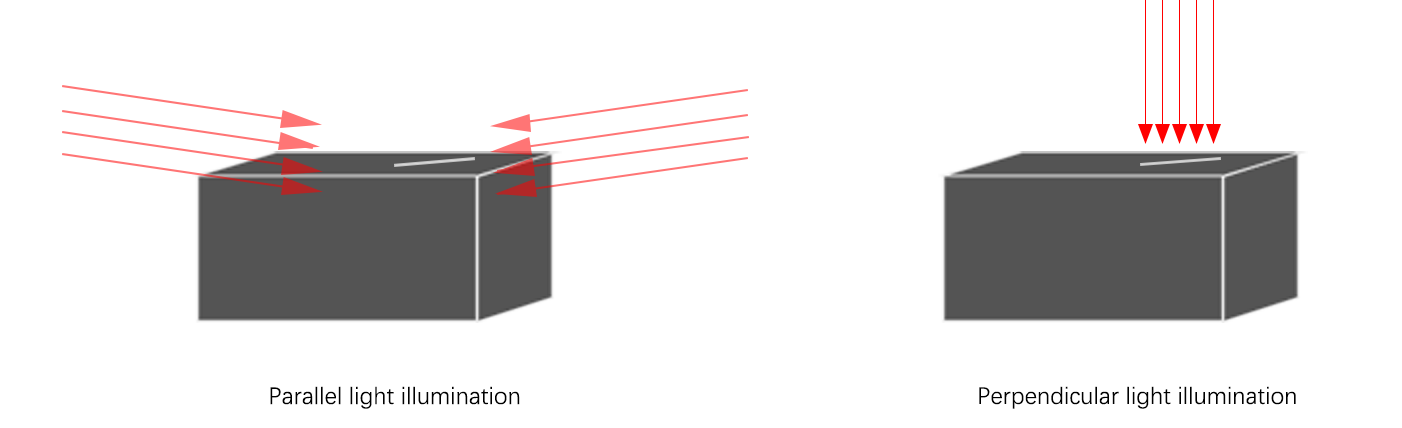

Při kontaktu a tření dvou objektů dochází snadno k povrchovým škrábkům, což znamená, že škrábky mají směrovou orientaci.

Při uvažování účinku osvětlení z nízkého úhlu, pokud použijeme rovnoběžné osvětlení (rovnoběžné se škrábkem), bude škrábnutí světlem rozostřeno, a tím bude účinek na obrázku méně zřetelný.

Pokud použijeme soubor kolmých světelných zdrojů (kolmo na škrábek), bude škrábnutí světlem zvýrazněno, čímž bude účinek na obrázku velmi zřetelný.

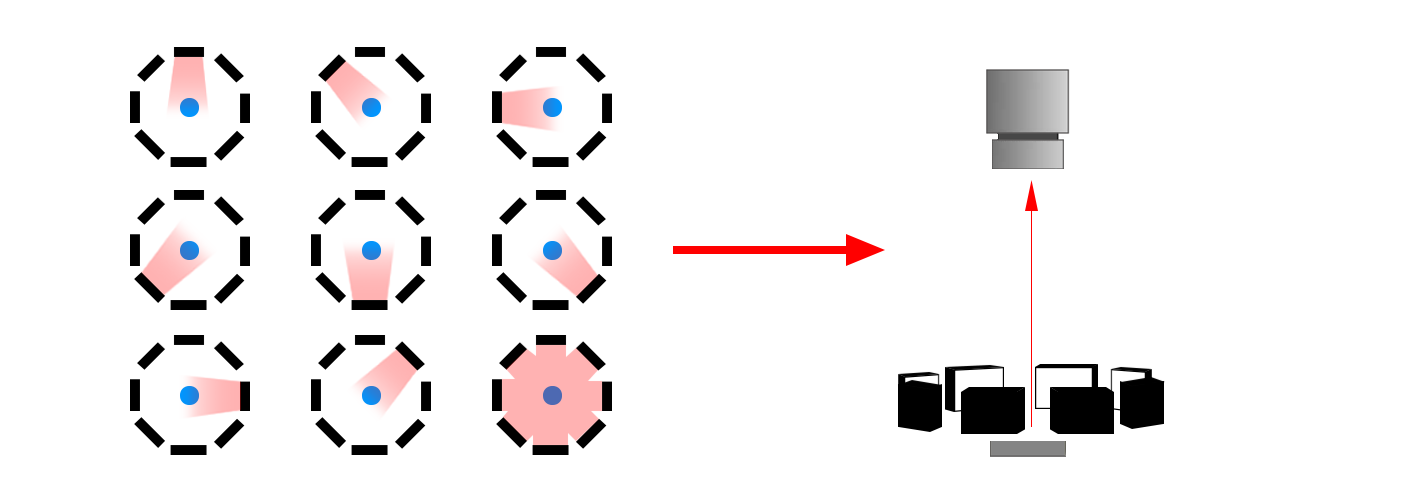

Na základě výše uvedené analýzy používáme osm tyčových světelných zdrojů k postupnému osvícení obrobku, čímž jsme navrhli následující osvětlovací schéma.

Kruhový světelný zdroj je rozdělen na osm kanálů pro řízení a postupné osvícení, přičemž obraz je pořizován osmkrát po sobě. Nakonec software pomocí algoritmu všechny defekty složí a zjistí přítomnost povrchových škrábanců na obrobku na vysoké úrovni.

Toto zobrazovací řešení je vhodné pro vysokopřesné výrobky s náročnými požadavky na kontrolu povrchu, ale ne pro výrobky s přísnými požadavky na efektivitu.

(II) Metoda vysokého úhlu

Zkušenosti ukazují, že u měkkých škrábanců při koaxiálním osvětlení je efekt tím zřetelnější, čím větší je pracovní vzdálenost světelného zdroje.

U stejného zdroje světla znamená větší pracovní vzdálenenost také menší svítící plochu a nižší jas zdroje světla. Není možné současně dosáhnout vysokého efektu a zároveň praktického využití.

Obvykle ,pracovník v pro vizuální kontrolu povrchu výrobků používají v továrně osvětlení zářivek. Světlo zářivky se odráží zrcadlově do jejich očí.

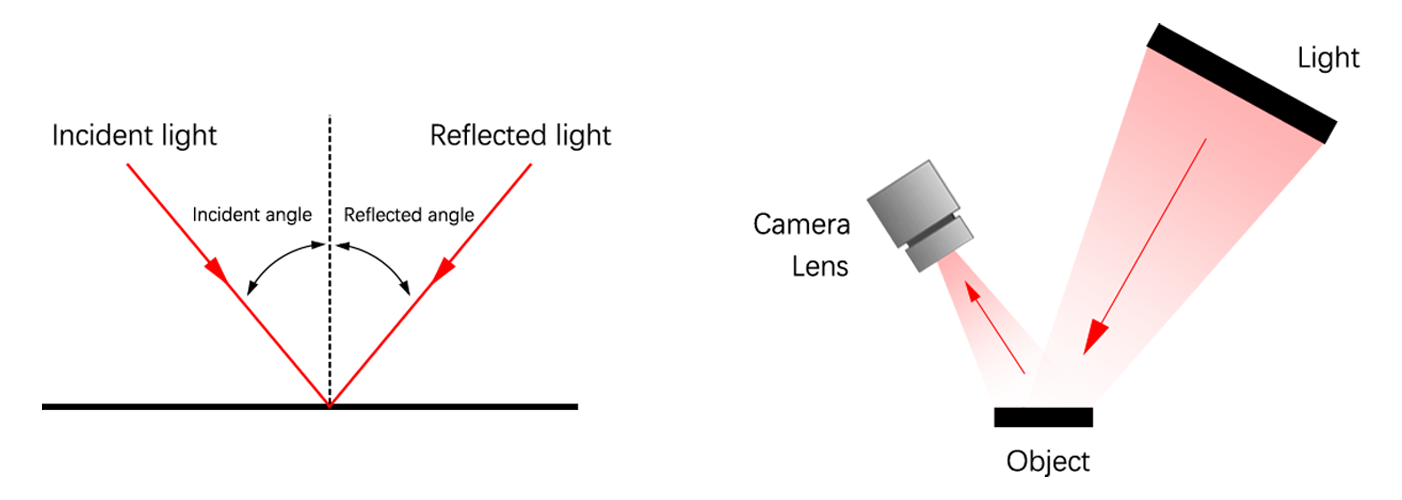

Pro součástky s výraznou zrcadlovou reflexí se na základě zákona o odrazu světla používá způsob osvětlení, který vytváří efekt zrcadlového odrazu.

Pozorní jedinci si všimnou, že při metodě kontroly pouhým okem se často promítá obraz zářivky na výrobek a následně se výrobek pohupuje, aby se pohyboval stín zářivky uvnitř výrobku.

Tímto způsobem osvětluje světelná skvrna určitou místní část výrobku, čímž se odráží informace o povrchu a lidské oko může jasně posoudit, zda má výrobek nějaké vady, a dokonce i velmi jemné vady jsou snadno viditelné.

Výše uvedené jsou návrhy řešení osvětlení na základě průmyslového vidění pro povrchové škrábance. Doufám, že vám to bude k užitku pro váš projekt.