Tipps zur Auswahl von Kameras für die industrielle Bildverarbeitung für Ingenieure der Fabrikautomatisierung

Wesentliche Kriterien bei der Auswahl von Kameras für die industrielle Bildverarbeitung hinsichtlich Zuverlässigkeit im Industrieeinsatz

Warum Verbraucherkameras in Fabrikumgebungen versagen

Verbraucherkameras weisen in industriellen Umgebungen aufgrund dreier kritischer Schwachstellen konsequent schlechtere Leistungen auf:

- Empfindlichkeit gegenüber Vibrationen : Produktionsmaschinen erzeugen 5–10-mal stärkere Vibrationen als in Verbraucherumgebungen, was zu einer Verschiebung der Objektivausrichtung und Fokusdrift führt

- Temperaturbegrenzungen : Der Betrieb über 40 °C hinaus beschleunigt den Abbau des Sensors – industrielle Tests zeigen eine Ausfallrate von 78 % bei 60 °C

- Anfälligkeit gegenüber elektromagnetischen Störungen (EMI) : Unabgeschirmte Bauteile verursachen 42 % mehr Bildartefakte in der Nähe von Motoren im Vergleich zu speziell entwickelten Industriekameras

Diese Schwächen tragen direkt zu den durchschnittlichen Kosten von 740.000 US-Dollar für ungeplante Produktionsausfälle bei (Ponemon Institute, 2023), was verdeutlicht, warum nur speziell entwickelte Maschinenvisionskameras die Zuverlässigkeit bieten, die für sicherheitsrelevante Automatisierung erforderlich ist.

Wichtige Standards: EMVA 1288 für die Leistungsvalidierung und ISO/IEC 15444-1 für die Bild-Datenintegrität

Industriell eingesetzte Kameras für die Bildverarbeitung basieren auf bestimmten grundlegenden Standards, um eine gleichbleibende Leistung und eine genaue Datenerfassung sicherzustellen. Ein Beispiel ist der EMVA-1288-Standard. Dieses Rahmenwerk ermöglicht es Ingenieuren, wichtige Sensoreigenschaften zu messen, wie beispielsweise die Effizienz der Lichtaufnahme (Quantenausbeute), das Rauschniveau im Dunkeln (temporäres Dunkelrauschen) sowie die Reaktionsunterschiede an verschiedenen Stellen des Sensors (Photoresponse-Non-Uniformity). Mithilfe dieser Messungen können verschiedene Kameramodelle unterschiedlicher Hersteller objektiv miteinander verglichen werden, ohne eine bestimmte Marke zu bevorzugen. Ein weiterer wichtiger Standard ist ISO/IEC 15444-1, auch bekannt als JPEG 2000. Dieser sorgt dafür, dass Bilder verlustfrei komprimiert werden können, was besonders bei der schnellen Übertragung von Bilddaten in automatisierten Fertigungssystemen von großer Bedeutung ist. Die Erhaltung jedes einzelnen Bildpunkts ist entscheidend, um bereits kleinste Produktfehler bei automatisierten Inspektionen zu erkennen. Die Kombination dieser Standards trägt dazu bei, die nahezu perfekte Erkennungsrate von 99,95 % zu erreichen, wie sie in hochwertigen Produktionslinien der Automobilindustrie und in Fabriken für Medizinprodukte erforderlich ist, wo selbst geringfügige Fehler nicht toleriert werden können.

Abstimmung der Machine-Vision-Kamera-Designs auf die Fabrikbedingungen

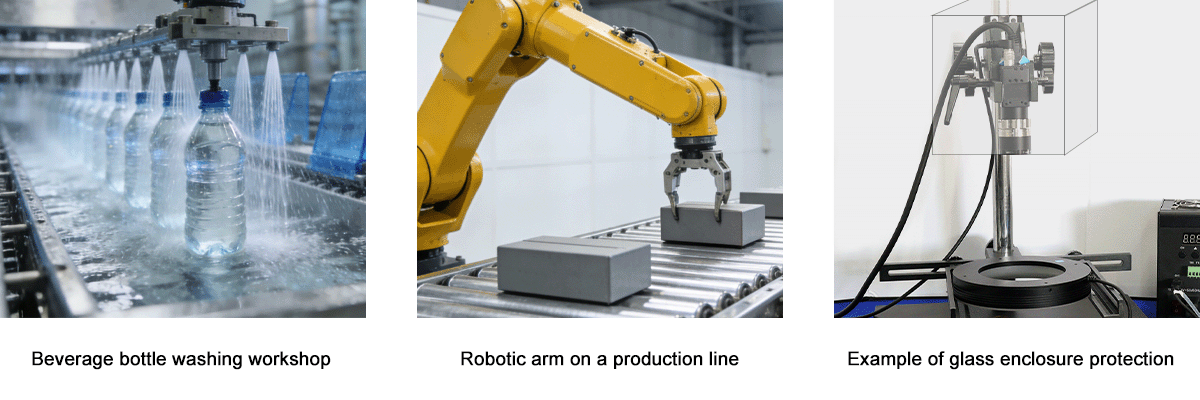

Umgebungsresistenz: IP67, M12 und hermetische Dichtung – Wann jeweils erforderlich

Produktionsflächen stellen harte, anwendungsspezifische Umweltbelastungen dar – was eine präzise Abstimmung des Schutzniveaus auf das betriebliche Risikoprofil erfordert:

- IP67 bietet vollständigen Schutz gegen Staubverschmutzung und widersteht vorübergehender Untertauchung (bis zu 1 m für 30 Minuten), wodurch es ideal für Waschanlagen in der Lebensmittel- und Getränkeindustrie sowie für Nassverpackungslinien ist

- Verbindungen für die M12-Verbindung , mit verschraubten Metallgehäusen und robusten Verriegelungsmechanismen, bewahrt die Signalintegrität bei andauernden mechanischen Vibrationen – entscheidend für Kameras, die an Hochgeschwindigkeitsförderbändern oder Roboterarmen mit 1,5 m/s montiert sind

- Dichte Versiegelung , erreicht durch geschweißte Metallgehäuse oder Glaskeramikdurchführungen, blockt korrosive Gase (z. B. HF bei Ätzprozessen) und submikronfeine Partikel ab – zwingend erforderlich in Halbleiter-Reinräumen, wo 0,5-µm-Verunreinigungen kostspielige Prozessabweichungen verursachen

Die Auswahl ungeeigneter Schutzarten verursacht 23 % der vorzeitigen Kamerastörungen. Passen Sie die Dichtigkeit dem Risiko an: IP67 für Spritzwasserbereiche, M12 für mobile oder vibrationsbehaftete Anwendungen und hermetisch dicht für Vakuum, Plasma oder ultrareine Umgebungen.

SWaP-C-Optimierung: Größe, Gewicht, Leistung und Kosten in eingebetteten Automatisierungssystemen

Bei der Betrachtung von eingebetteten Systemen und mobiler Automatisierung wie AGVs, Cobots, Drohnen und den an den Rändern montierten Inspektionsknoten bestimmen die SWaP-C-Beschränkungen (Größe, Gewicht, Stromverbrauch und Kosten) tatsächlich, ob etwas erfolgreich integriert werden kann und welche Kosten langfristig entstehen. Konstruktionen, die unter 50 Gramm bleiben, helfen, Probleme mit dem Gleichgewicht an Roboterarmen, die sich schnell beschleunigen, zu vermeiden. Stromsparende Versionen mit einem Verbrauch von weniger als 3 Watt erhöhen die Akkulaufzeit autonom fahrender Fahrzeuge pro Ladezyklus tatsächlich um etwa 18 %. Und wenn Sensoren und Prozessoren in einem Gehäuse kombiniert werden, benötigt man insgesamt weniger Einzelteile, wodurch sich die Materialkosten um rund 30 % senken lassen, ohne die Leistung zu beeinträchtigen. Eine Überschreitung bei irgendeinem Aspekt von SWaP-C führt tendenziell zu stark steigenden Kosten. Beispielsweise verursacht der Einbau einer aufwändigen 12-Megapixel-Kamera, wo eine einfache 2-MP-Version genauso gut funktionieren würde, jährlich zwischen 15 und 40 Prozent zusätzliche Kosten aufgrund des erhöhten Bedarfs an Kühlung, Stromversorgungsoptimierung und Datenverarbeitung. Das Fazit? Denken Sie zuerst an die Physik, wenn Entscheidungen getroffen werden. Drohnen, die sich schnell bewegen müssen, opfern oft Bildqualität zugunsten besserer Manövrierfähigkeit, während stationäre Inspektionsanlagen stärker darauf ausgerichtet sind, innerhalb ihrer Grenzen bezüglich Wärmeabfuhr und verfügbarer Datentransferraten möglichst detaillierte Bilder zu erzielen.

Kritische Spezifikationen für Maschinenvisionskameras und ihre Auswirkungen in der Praxis

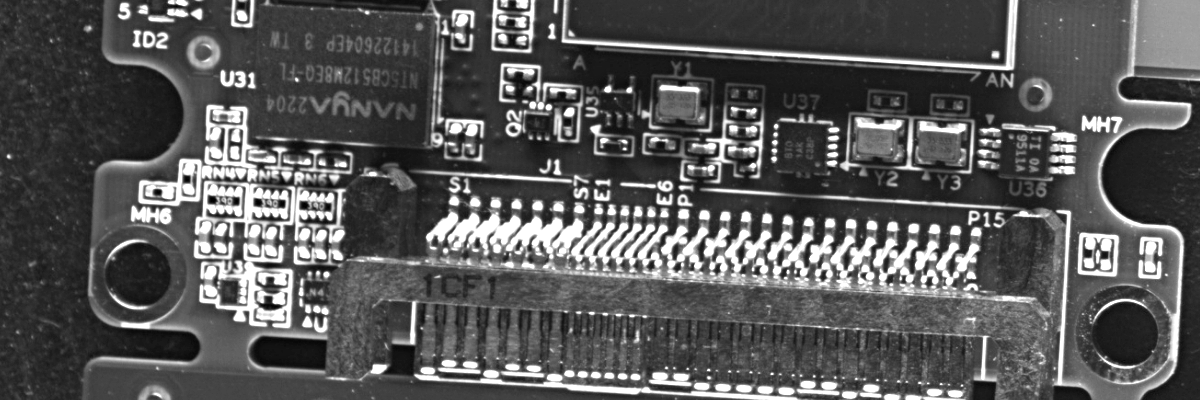

Abwägung zwischen Auflösung und Bildwiederholfrequenz bei Hochgeschwindigkeitsinspektion (z. B. Analyse von Lötstellen auf Leiterplatten)

Das Gleichgewicht zwischen Auflösung und Bildrate hängt nicht nur davon ab, was auf Datenblättern gut aussieht – es wird vielmehr durch die Art bestimmt, wie Sensoren Daten auslesen, und durch die verfügbare Systembandbreite. Bei der Untersuchung von Lötstellen auf Leiterplatten (PCB) ist genügend Detailgenauigkeit in jedem Bild erforderlich, um winzige Fehler unterhalb von 50 Mikrometern, wie kalte Lötstellen oder Kurzschlüsse, zu erkennen. Ein 5-Megapixel-Sensor mit einer Bildrate von etwa 60 Bildern pro Sekunde eignet sich für die meisten Situationen am besten, da er die notwendigen Details erfasst, ohne die Produktionslinien allzu sehr zu verlangsamen. Kameras mit niedrigerer Auflösung, aber höheren Bildraten (wie 1 bis 2 Megapixel bei 150 bis 200 fps) sind hervorragend zur Bewegungsverfolgung geeignet, verfügen jedoch einfach nicht über genügend Pixel, um kleine Merkmale präzise zu messen. Umgekehrt haben Sensoren mit extrem hoher Auflösung über 12 Megapixeln oft Geschwindigkeitsprobleme, es sei denn, sie sind über etwas Hochwertiges wie CoaXPress 2.0 oder 10-Gigabit-Ethernet-Anschlüsse verbunden. Bei falscher Wahl einer dieser Spezifikationen treten Probleme schnell auf. Übersehene Fehler führen später zu Qualitätsproblemen, während unnötige Stillstände Zeit und Geld verschwenden. Die Branche weiß, dass dies Unternehmen weltweit jedes Jahr rund siebenhundertvierzigtausend Dollar an unerwarteten Ausfallzeiten kostet.

|

Typ der Kamera |

Auflösung |

Bildfrequenz |

Bestes für |

|

Detailorientiert |

5MP+ |

30–60fps |

Erkennung von Mikrorissen, Lötstellenanalyse |

|

Geschwindigkeitsorientiert |

1–2MP |

150–200fps |

Echtzeit-Bewegungsverfolgung, Objektzählung |

Dynamikumfang, Volle Brunnenkapazität und Quanteneffizienz: Was tatsächlich die Robustheit bei schwachem Licht bestimmt

Wenn es darum geht, bei schlechten Lichtverhältnissen gute Leistungen zu erbringen, gibt es tatsächlich drei entscheidende Sensoreigenschaften, die am wichtigsten sind – nicht Dinge wie ISO-Einstellungen oder ausgeklügelte Softwarekorrekturen. Beginnen wir mit dem Dynamikumfang, kurz DR. Dieser misst im Wesentlichen den Unterschied zwischen der Sättigung eines Sensors und seinem Grundrauschpegel, üblicherweise in Dezibel angegeben. Ein guter Dynamikumfang bedeutet, dass die Kamera Details sowohl in sehr dunklen als auch in sehr hellen Bildbereichen gleichzeitig erfassen kann. Denken Sie an Situationen mit intensiver Blendung neben tiefen Schatten, wie sie beispielsweise in Produktionsumgebungen nahe glänzender Metalloberflächen auftreten. Dann haben wir die Quanteneffizienz, die angibt, welcher Prozentsatz des einfallenden Lichts tatsächlich in nutzbare elektrische Signale umgewandelt wird. Je höher dieser Wert über etwa 65 % steigt, desto besser wird die Bildqualität bei dunkleren Bedingungen, da das Signal sich deutlicher vom Hintergrundrauschen abhebt. Die Vollladungskapazität beschreibt, wie viel elektrische Ladung jeder Pixel speichern kann, bevor er überlastet ist. Sensoren mit einer Kapazität von mehr als 15.000 Elektronen bewältigen helle Stellen wesentlich besser, ohne Details zu verlieren oder unerwünschte Artefakte zu erzeugen. In der Summe macht diese Kombination einen großen Unterschied. Kameras mit einem Dynamikumfang von über 120 dB, einer Quanteneffizienz von mehr als 65 % und einer Vollladungskapazität von über 15.000 Elektronen können die Fehlerquote bei Lagerkontrollen unter schlechten Lichtverhältnissen um etwa 30 % senken. Außerdem müssen Betriebe nicht mehr so stark in teure Beleuchtungsinfrastruktur investieren, die ständige Wartung erfordert.

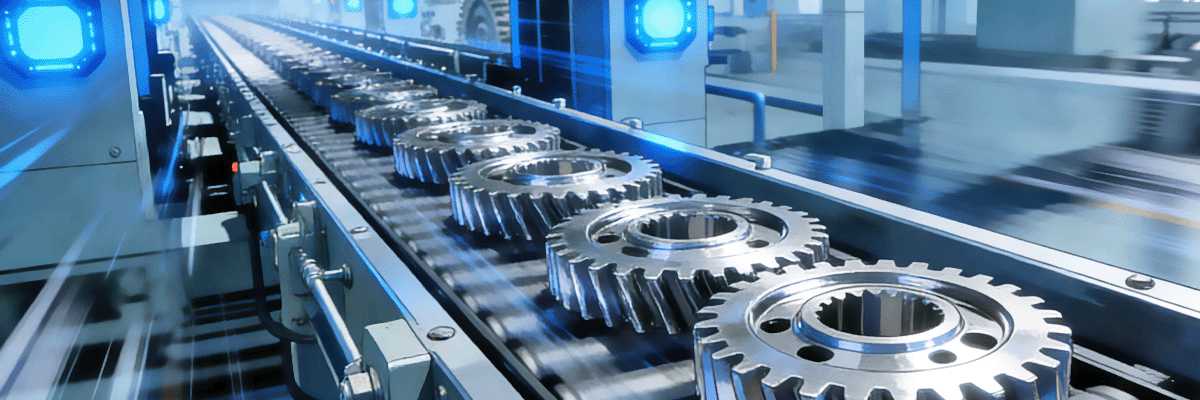

Global vs. Rolling Shutter: Klarstellung von Bewegungsartefakten in automatisierten Produktionslinien

Die Art des Verschlusses macht einen großen Unterschied, wenn es darum geht, präzise Formen in Anwendungen zu erfassen, bei denen Bewegung eine Rolle spielt. Globalverschlüsse arbeiten, indem sie jedes Pixel gleichzeitig belichten, wodurch die Bewegung praktisch augenblicklich und ohne Verzerrung gestoppt wird. Dies ist besonders wichtig, wenn beispielsweise Zahnräder an Autoteilen gemessen werden, die mit 30 Metern pro Sekunde vorbeirasen, oder wenn überprüft wird, wie Tabletten sich innerhalb ihrer Verpackung drehen. Rollende Verschlüsse erzählen hingegen eine andere Geschichte. Sie scannen Bildzeilen nacheinander, was zu einer sogenannten Zeitverzerrung (time skew) führt. Was passiert? Kanten verzerren sich, Formen biegen sich merkwürdig (man denke an den gefürchteten Jello-Effekt), und die Beleuchtung wirkt auf bewegten Objekten ungleichmäßig. Versuchen Sie, etwas wie einen sich drehenden Roboterarm oder ein hin- und herfahrendes Förderband mit einem rollenden Verschluss abzubilden, und die Messungen können um mehr als 2 % abweichen – genug, um Qualitätsprüfungen vollständig zu verfälschen. Sicher, rollende Verschlüsse sparen Kosten und Energie bei Anwendungen mit geringer Bewegung, aber wenn es bei Inspektionen auf Bruchteile eines Millimeters ankommt, gibt es einfach keine Alternative zum Globalverschluss. Sie gewährleisten eine konsistente Qualitätskontrolle und vermeiden teure Fehler, die aus fehlerhaften Messwerten resultieren.

Bereit, die richtige Industriekamera auszuwählen?

Der Erfolg der Fabrikautomatisierung hängt davon ab, das Kameradesign, die Spezifikationen und Standards an Ihre individuellen Anforderungen anzupassen – von den Umgebungsbedingungen bis zur Inspektionsgeschwindigkeit. Indem Sie auf Konsumkameras verzichten, die Einhaltung der EMVA-1288/ISO-Standards überprüfen und die wichtigsten Spezifikationen ausbalancieren, erreichen Sie zuverlässige und konsistente Leistung.

Für persönliche Beratung oder um eine maßgeschneiderte Lösung zu testen (unterstützt durch Lieferung von Mustern innerhalb von 3–7 Tagen und weltweiten technischen Support) kooperieren Sie mit einem vertrauenswürdigen Anbieter, der langjährige Erfahrung in der industriellen Automatisierung vorweisen kann. HIFLYs 15 Jahre Expertise und kundenspezifische Lösungen stellen sicher, dass Ihre Kamera genauso hart arbeitet wie Ihre Fabrik.