Beleuchtungskonzept zur Oberflächenkratzererkennung basierend auf maschinellem Sehen

In der industriellen Produktion treten häufig Oberflächenfehler wie Risse und Kratzer auf Produkten auf. Die Industrie des maschinellen Sehens hat im Vergleich zu früheren Jahren bedeutende Durchbrüche bei der Oberflächeninspektion erzielt, und die Erkennung von Kratzern, Schmutzstellen und anderen Fehlern auf Produktoberflächen ist mittlerweile keine große Herausforderung mehr.

Es wird breit bei der Oberflächeninspektion in Branchen wie Metall, Glas, Smartphone-Bildschirme und LCD-Panel eingesetzt.

Solche Mängel weisen jedoch oft unregelmäßige Formen, geringe Tiefenkontraste auf und können leicht durch die natürliche Textur oder Muster auf der Produktoberfläche gestört werden. Daher stellt die Erkennung von Oberflächenkratzern sehr hohe Anforderungen an die richtige Beleuchtung, die Kameraauflösung, die relative Position zwischen dem zu prüfenden Bauteil und der Industriekamera sowie komplexe maschinelle Sehverfahren.

Der grundlegende Analyseprozess zur Kratzererkennung mittels maschinellen Sehens gliedert sich in zwei Schritte: Zunächst wird festgestellt, ob sich auf der Produktoberfläche ein Kratzer befindet. Danach erfolgt, nach Bestätigung des Vorhandenseins eines Kratzers im analysierten Bild, die Extraktion des Kratzers.

ⅰ . Oberflächenkratzer lassen sich allgemein in drei Hauptkategorien einteilen:

Typ-1-Kratzer: Relativ einfach visuell erkennbar, weisen im Vergleich zur Umgebung eine deutliche Graustufenänderung auf. Ein kleinerer Schwellenwert kann gewählt werden, um den defekten Bereich direkt zu markieren.

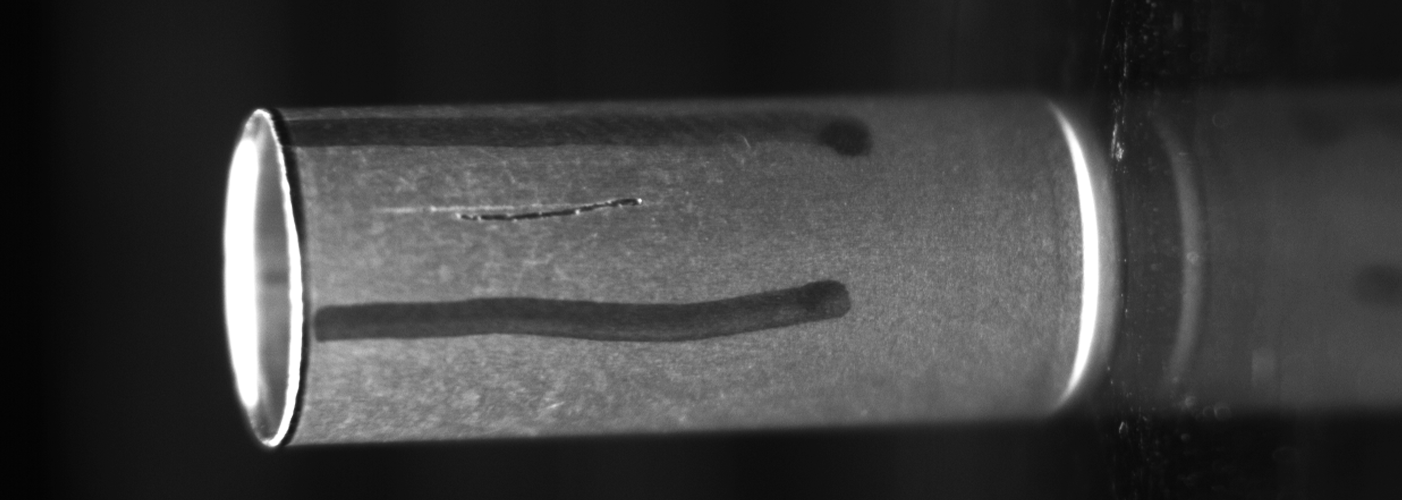

Typ-2-Kratzer: Einige weisen weniger offensichtliche Änderungen des Grauwerts auf. Das gesamte Bild hat einen relativ einheitlichen Grauwert, der Kratzerbereich ist klein (nur wenige Pixel), und der Grauwert ist nur geringfügig niedriger als der des umgebenden Bildes, wodurch eine Unterscheidung äußerst schwierig wird.

Das Originalbild kann mit einem Mittelwertfilter bearbeitet werden, um ein glatteres Bild zu erhalten. Ziehen Sie dieses vom Originalbild ab. Wenn der absolute Wert der Differenz einen Schwellenwert überschreitet, markieren Sie dies als Ziel. Markieren Sie alle Ziele, berechnen Sie deren Fläche, entfernen Sie Ziele mit übermäßig kleinen Flächen und kennzeichnen Sie die verbleibenden als Kratzer.

Typ-3-Kratzer: Weisen deutliche Grauwertunterschiede zwischen den Bereichen auf, und die Form ist in der Regel lang und schmal. Wird eine Segmentierung mit festem Schwellenwert auf das Bild angewandt, wird der markierte fehlerhafte Bereich kleiner sein als der tatsächliche Bereich.

Da Kratzer in solchen Bildern lang und dünn sind, würde die alleinige Orientierung an der Grauwertdetektion die verlängerten Teile des Defekts übersehen. Für diese Bilder wird daher aufgrund ihrer Eigenschaften eine Methode gewählt, die Doppelschwellenwerte und Defektformmerkmale kombiniert.

Aufgrund der Vielfalt der Bilder bei industriellen Inspektionen müssen für jede Bildart während der Verarbeitung verschiedene Methoden analysiert und umfassend berücksichtigt werden, um das gewünschte Ergebnis zu erzielen.

Generell ist der Grauwert des Kratzers dunkler als der umgebende normale Bereich, was bedeutet, dass der Grauwert des Kratzers geringer ist. Zudem befinden sich die meisten Kratzer auf glatten Oberflächen, weshalb die Grauwertveränderung über das gesamte Bild hinweg sehr einheitlich ist und an Texturmerkmalen mangelt.

Daher verwendet die Kratzererkennung im Allgemeinen Grauwertmerkmale, die auf statistischen oder Schwellenwert-Segmentierungsmethoden basieren, um den Kratzerbereich zu kennzeichnen.

Zusätzlich stellt die Erkennung von Oberflächenkritzeln äußerst hohe Anforderungen an die korrekte Beleuchtung.

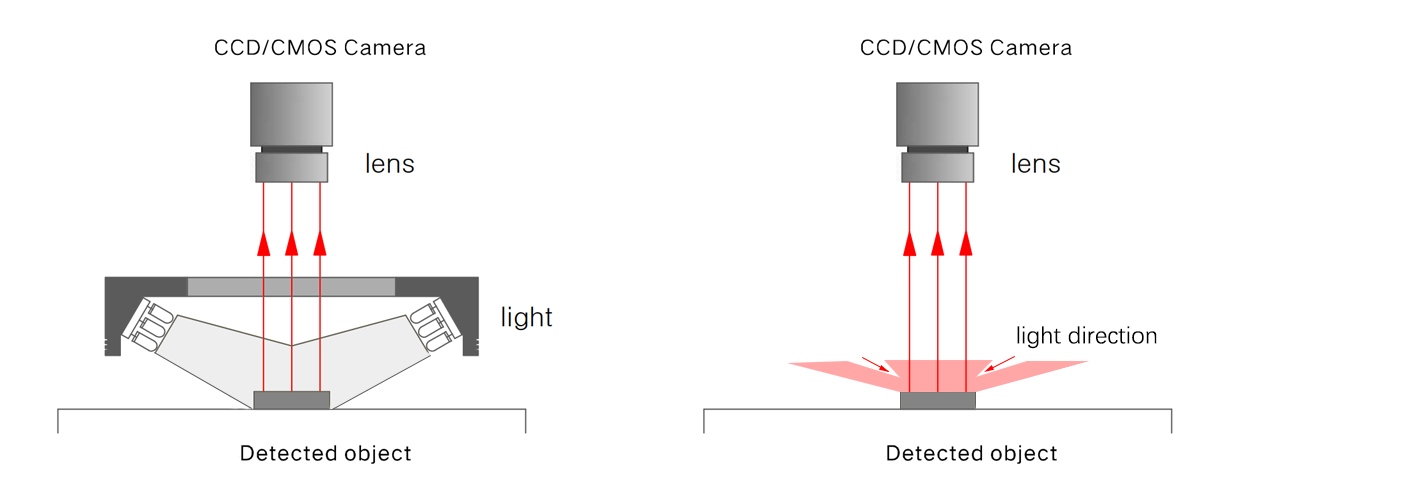

ⅱ. Zu den gängigen Beleuchtungsmethoden für die maschinelle Sichtprüfung zählen die folgenden vier:

Koaxiale Beleuchtung, Beleuchtung unter niedrigem Winkel, Hintergrundbeleuchtung und Beleuchtung unter hohem Winkel. Diese vier Beleuchtungsmethoden sind wirksam, um tiefe Kratzer zu erkennen, jedoch ist ihre Wirkung bei Produkten mit hohen Oberflächenanforderungen, wie beispielsweise feine Kratzer, weniger deutlich.

Die Big-Data-Analyse zeigt, dass es für Oberflächenkratzer auf Produkten zwei Hauptlösungen gibt: Beleuchtung unter niedrigem Winkel und Beleuchtung unter hohem Winkel.

(I) Methode mit niedrigem Winkel

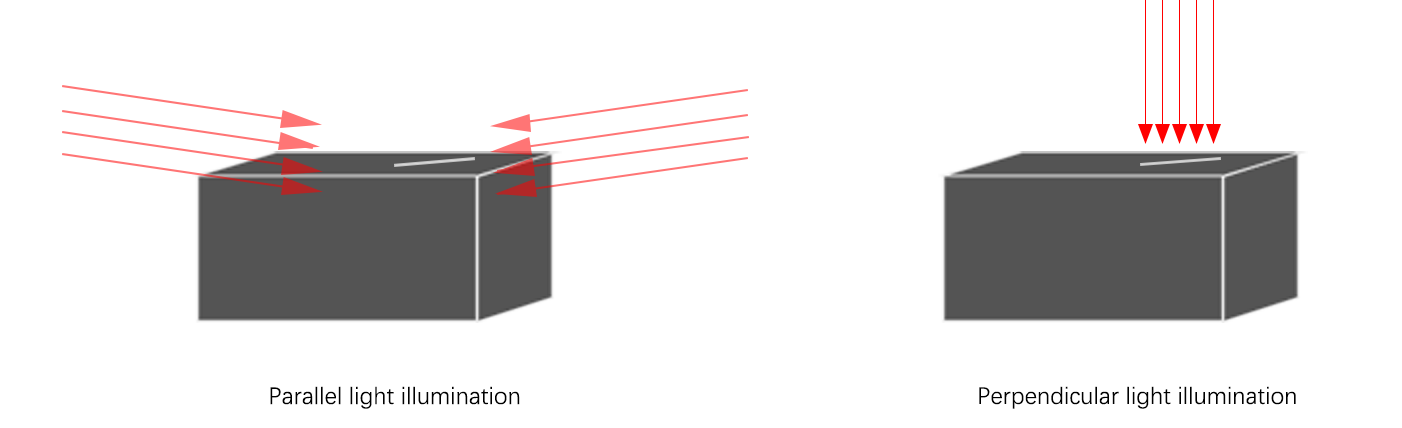

Wenn zwei Objekte sich berühren und aneinander reiben, entstehen leicht Oberflächenkratzer, was bedeutet, dass Kratzer eine Richtung aufweisen.

Beim Einsatz von Beleuchtung unter niedrigem Winkel, wenn wir paralleles Licht (parallel zum Kratzer) verwenden, wird der Kratzer durch das Licht unscharf dargestellt, wodurch der Effekt im Bild weniger deutlich wird.

Wenn wir hingegen eine senkrechte Beleuchtung (senkrecht zum Kratzer) verwenden, wird der Kratzer durch das Licht hervorgehoben, wodurch der Effekt im Bild sehr deutlich wird.

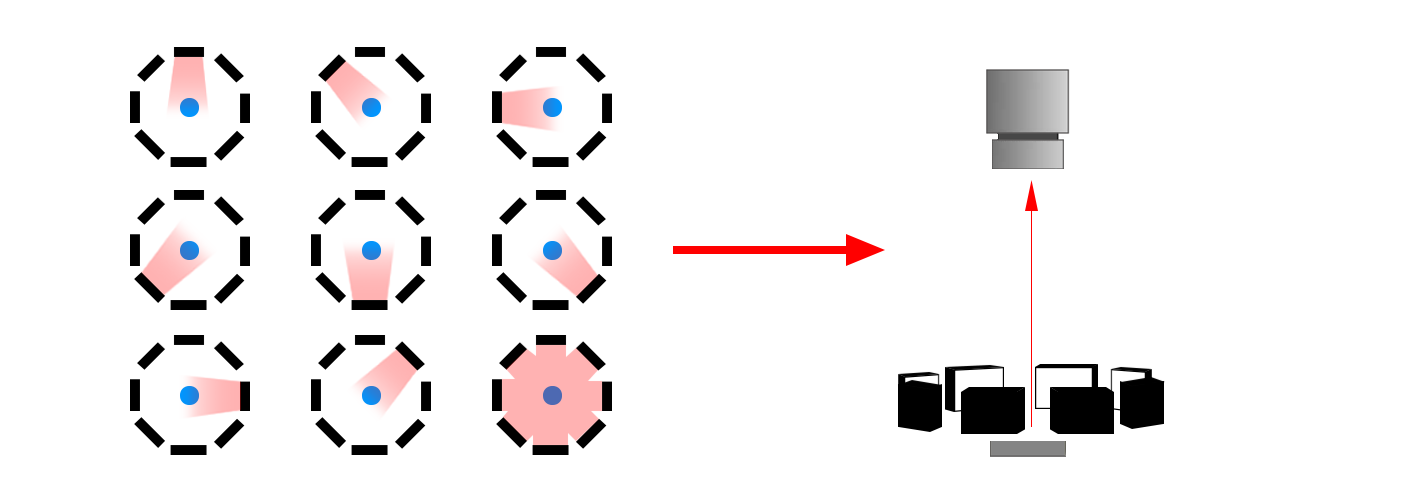

Basierend auf der obigen Analyse verwenden wir acht stabförmige Lichtquellen, um das Werkstück zeitgeteilt zu belichten, und gestalten dadurch das folgende Beleuchtungskonzept.

Eine Ringlichtquelle wird in acht Kanäle aufgeteilt und zeitgeteilt angesteuert, wobei acht Aufnahmen hintereinander gemacht werden. Schließlich verwendet die Software einen Algorithmus, um alle Defekte zusammenzufügen, und erkennt auf diese Weise mit hoher Genauigkeit, ob das Werkstück Oberflächenkratzer aufweist.

Diese Bildgebungslösung eignet sich für hochpräzise Produkte mit hohen Anforderungen an die Oberflächeninspektion, nicht jedoch für Produkte mit strengen Anforderungen an die Effizienz.

(II) Hochwinkel-Methode

Erfahrungsgemäß ist bei weichen Kratzern unter Koaxialbeleuchtung der Effekt umso deutlicher, je größer der Arbeitsabstand der Lichtquelle ist.

Bei derselben Lichtquelle bedeutet jedoch eine größere Arbeitsdistanz auch eine kleinere lichtemittierende Fläche und reduzierte Helligkeit der Lichtquelle. Es ist unmöglich, gleichzeitig den Effekt und die Praxistauglichkeit zu erreichen.

In der Regel ,der Arbeiter in in Fabriken wird bei der visuellen Inspektion von Produktoberflächeninformationen Leuchtstofflampenbeleuchtung verwendet. Das Licht der Leuchtstofflampe wird spiegelnd in ihre Augen reflektiert.

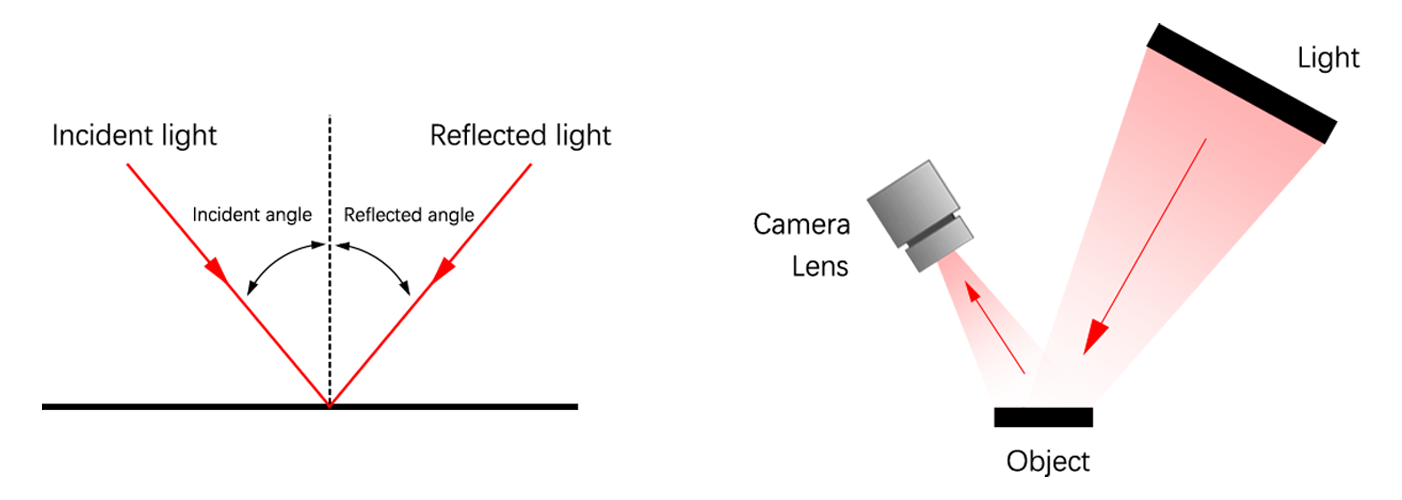

Für Werkstücke mit spiegelnder Reflexion wird auf Grundlage des Reflexionsgesetzes eine Beleuchtungsmethode angewandt, um einen spiegelnden Reflexionseffekt zu erzeugen.

Aufmerksame Personen werden feststellen, dass die visuelle Inspektionsmethode häufig darin besteht, das Bild der Leuchtstofflampe auf das Produkt zu projizieren und anschließend das Produkt zu schwenken, um den Lampenschatten innerhalb dessen zu bewegen.

Auf diese Weise beleuchtet der Lichtfleck einen begrenzten Bereich des Produkts und reflektiert die Oberflächeninformationen, wodurch das menschliche Auge klar beurteilen kann, ob das Produkt Fehler aufweist, und sogar schwach ausgeprägte Fehler lassen sich leicht erkennen.

Die obigen sind Beleuchtungslösungsvorschläge basierend auf maschinellem Sehen für Oberflächenkratzer. Ich hoffe, sie werden für Ihr Projekt hilfreich sein.