Tippek gépi látású kamerák kiválasztásához gyártásautomatizálási mérnököknek

Kulcsfontosságú gépi látás kameraválasztási szempontok az ipari megbízhatóság érdekében

Miért hibáznak a fogyasztói kamerák a gyártási környezetekben

A fogyasztói kategóriájú kamerák általában alulmúlják a teljesítményüket ipari környezetben három kritikus sebezhetőség miatt:

- Rezgésérzékenység : A gyári gépek 5–10-szer több rezgést generálnak, mint a fogyasztói környezetek, ami objektív elmozduláshoz és fókuszcsúszáshoz vezethet

- Hőmérsékleti korlátozások : A 40 °C feletti üzemi hőmérséklet felgyorsítja az érzékelők kopását – ipari tesztek szerint 60 °C-on a meghibásodási arány 78%

- EMI-érzékenység : A nem árnyékolt alkatrészek 42%-kal több képészleletet okoznak motorok közelében, mint a célzottan ipari kamerák

Ezek a gyengeségek közvetlenül hozzájárulnak az éves tervezetlen gyártási leállások átlagosan 740 ezer dolláros költségéhez (Ponemon Institute, 2023), ami aláhúzza, miért csupán célra szabottan kifejlesztett gépi látási kamerák képesek biztosítani a missziószerűen fontos automatizáláshoz szükséges megbízhatóságot.

Főbb szabványok: EMVA 1288 teljesítményellenőrzéshez és ISO/IEC 15444-1 képadat-integritáshoz

Az ipari környezetben használt gépi látási kamerák bizonyos alapvető szabványokra támaszkodnak a konzisztens teljesítmény és pontos adatrögzítés érdekében. Vegyük például az EMVA 1288 szabványt. Ez a keretrendszer lehetővé teszi a mérnökök számára fontos szenzorjellemzők mérését, mint például a fényfelvétel hatékonysága (kvantumhatásfok), a háttérzaj szintje sötétben (időbeli sötétzaj), valamint a szenzor különböző részein mért válasz variációi (fényválasz-nemegyenletesség). Ezek a mérések lehetővé teszik különböző gyártók különböző kameramodelljeinek párhuzamos, semleges összehasonlítását. Egy másik kulcsfontosságú szabvány az ISO/IEC 15444-1, más néven JPEG 2000. Ez biztosítja, hogy a képek minőségvesztés nélkül tömöríthetők legyenek, ami különösen fontos, amikor nagy sebességgel kell átvinni képeket az üzemautomatizálási rendszerekben. Az egyes képpontok részleteinek megtartása kritikus fontosságú a termékekben lévő apró hibák automatizált ellenőrzés során történő felderítéséhez. A szabványok e kombinációja segít elérni azt a majdnem tökéletes, 99,95%-os felismerési rátát, amelyre a felső kategóriás autógyártó sorokban és orvosi berendezéseket gyártó üzemekben szükség van, ahol még a legkisebb hibákat sem lehet elfogadni.

A gépi látás kameratervezésének igazítása a gyári korlátozásokhoz

Környezeti ellenállóság: IP67, M12 és hermetikus tömítés – mikor melyik szükséges

A gyártóhelyiségek kemény, alkalmazásspecifikus környezeti terheléseket jelentenek – így pontos összhangra van szükség a védelmi szint és az üzemeltetési kockázatprofil között:

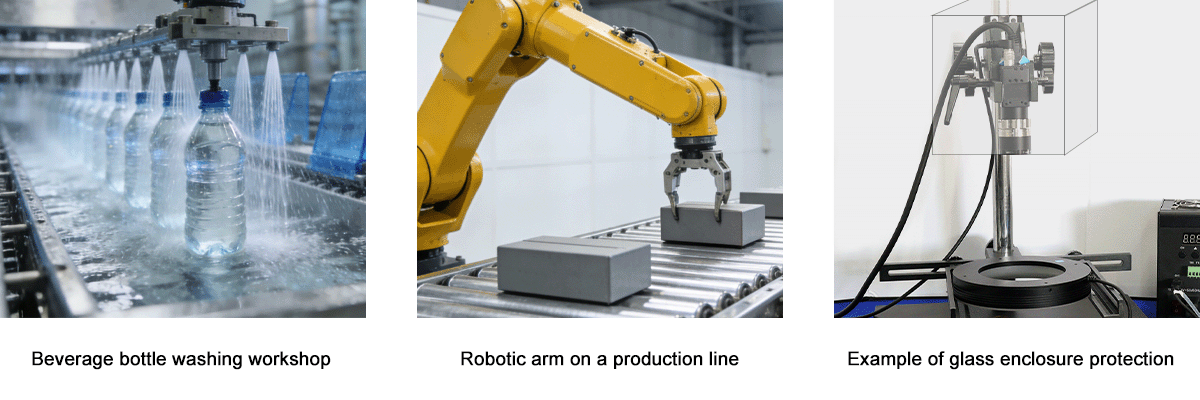

- IP67 teljes védelmet nyújt a por behatolása ellen, és ellenáll a rövid idejű merítésnek (legfeljebb 1 méter mélyen, 30 percig), ami ideálissá teszi az élelmiszer- és italipari mosóállomásokon és nedves csomagolósorokon

- M12 összekötők , amelyek menetes fém házzal és megbízható reteszelő mechanizmussal rendelkeznek, hosszú távú mechanikai rezgések mellett is megőrzik a jel integritását – elengedhetetlen a nagysebességű szállítószalagokra vagy másodpercenként 1,5 métert mozgó robotkarokra szerelt kamerák esetében

- Hermetikus tömítés , amely hegesztett fém házzal vagy üveg-fém átmenetekkel érhető el, gátlja a korróziós gázok (pl. HF az etch eljárásokban) és al-mikronos részecskék behatolását – kötelező előírás a félvezető ipari tisztaszobákban, ahol a 0,5 µm-es szennyeződések drága folyamateltéréseket okozhatnak

A nem megfelelő védettség kiválasztása a korai kamerahibák 23%-áért felelős. Illessze a tömítés szigorát a kockázathoz: IP67 vízfröccsenés elleni védelemhez, M12 mobil vagy rezgő felületekhez, hermetikus tömítés pedig vákuum, plazma vagy ultra-tiszta környezetekhez.

SWaP-C optimalizálás: Méret, Súly, Teljesítmény és Költség beágyazott automatizálási rendszerekben

Ha beágyazott rendszereket és mobil automatizálást, például AGV-ket, cobotokat, drónokat és a peremhez rögzített ellenőrző egységeket vizsgálunk, akkor a SWaP-C (méret, súly, teljesítmény és költség) korlátok határozzák meg valójában, hogy valami sikeresen integrálható-e, és mennyibe kerül hosszú távon. Az 50 gramm alatti tervek segítenek elkerülni az olyan problémákat, mint a gyorsan gyorsuló robotkarokon fellépő egyensúlytalanság. A 3 watt alatti energiafogyasztású, energiatudatos változatok körülbelül 18%-kal növelik az akkumulátor-üzemidejét az önvezető járműveknek minden töltési ciklus során. Amikor pedig a szenzorok és processzorok egy csomagban érkeznek, az összes szükséges alkatrész száma csökken, ami anyagköltségekben körülbelül 30%-os megtakarítást eredményez teljesítménycsökkenés nélkül. Bármelyik SWaP-C tényező túlzása általában drasztikusan növeli a költségeket. Például egy drága 12 megapixeles kamera beépítése ott, ahol egy egyszerű 2 megapixeles kamera is tökéletesen megfelelne, évente 15–40 százalékkal növeli a költségeket a plusz hűtés, teljesítmény-szabályozás és feldolgozási igények miatt. A lényeg? Döntéshozatalnál először gondoljunk a fizikai törvényekre. A gyors mozgásra képes drónok gyakran lemondanak a képminőségről a jobb manőverezhetőség érdekében, míg az álló helyzetben üzemelő ellenőrző rendszerek inkább arra koncentrálnak, hogy a hőelvezetési korlátok és a rendelkezésre álló adatátviteli sebességek mellett a lehető legnagyobb részletességű képeket kapják.

Kritikus gépi látású kamerák specifikációi és azok hatása a gyakorlatban

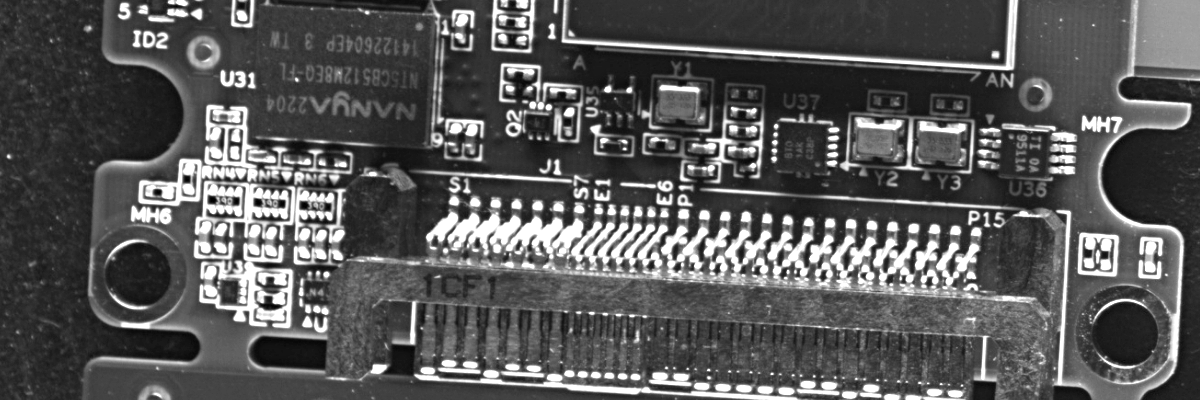

Felbontás és képsebesség közötti kompromisszumok nagy sebességű ellenőrzésnél (például: NYÁK forrasztott kapcsolatok elemzése)

Az felbontás és a képsebesség közötti egyensúly nem csupán arról szól, milyen jól néz ki a specifikációs adatlapokon – valójában azt határozza meg, hogyan olvassák ki az érzékelők az adatokat, és mekkora a rendelkezésre álló sávszélesség. Amikor a nyomtatott áramkörök (PCB) forrasztási pontjait vizsgáljuk, az 50 mikronnál kisebb hibák, például a hideg forrasztások vagy az összeérő kapcsolatok megtalálása elegendő részletet igényelnek minden egyes képen. Egy 5 megapixeles érzékelő, amely körülbelül 60 képkocka másodpercenként sebességgel működik, a legtöbb helyzetben a legmegfelelőbb, mivel rögzíti a szükséges részleteket, anélkül hogy túlságosan lelassítaná a gyártósorokat. Az alacsonyabb felbontású, de magasabb képsebességű kamerák (például 1–2 megapixeles, 150–200 fps-es modellek) kiválóak a mozgás követésére, de egyszerűen nincs elég pixelegységük ahhoz, hogy pontosan mérhessék a kisméretű elemeket. Másrészről, a 12 megapixelesnél nagyobb felbontású érzékelők általában sebességproblémákkal küzdenek, kivéve, ha valami kifinomult technológián keresztül, például CoaXPress 2.0 vagy 10 Gigabit Ethernet csatlakozáson keresztül vannak csatlakoztatva. Ha valamelyik specifikáció rossz, a problémák gyorsan jelentkeznek. A kimaradt hibák minőségi gondokat okoznak későbbi folyamatokban, míg a felesleges leállások időt és pénzt pazarolnak. Az ipar tudja, hogy ez évente kb. hetvennégyezer dollárba kerül váratlan leállások formájában a világszerte működő gyártóüzemek számára.

|

A fényképezőgép típusa |

Felbontás |

Képfrissítési sebesség |

Legjobban alkalmas |

|

Részletre figyelő |

5 MP+ |

30–60 fps |

Mikrotörés-érzékelés, forrasztási kapcsolat-elemzés |

|

Sebességre figyelő |

1–2 MP |

150–200 fps |

Valós idejű mozgáskövetés, objektumszámlálás |

Dinamikatartomány, teljes kifutási kapacitás és kvantumhatékonyság: Mi határozza meg valójában az alacsony fényviszonyok közötti megbízhatóságot

Amikor alacsony fényviszonyok közötti jó teljesítményről van szó, valójában három kulcsfontosságú szenzorjellemző a leglényegesebb, nem pedig olyan dolgok, mint az ISO beállítások vagy kifinomult szoftveres javítások. Kezdjük a dinamikatartománnyal, röviden DR-rel. Ez alapvetően azt méri, mekkora a különbség a szenzor telítettsége és alaphelyzeti zajszintje között, amit általában decibelben fejeznek ki. Egy jó dinamikatartomány azt jelenti, hogy a kamera egyszerre képes részleteket rögzíteni egy jelenet nagyon sötét és nagyon világos részein is. Gondoljunk például olyan helyzetekre, ahol intenzív csillogás mellett mély árnyékok vannak, mint amilyenek gyakoriak a gyártási környezetekben csillogó fémfelületek közelében. A következő a kvantumhatékonyság, amely megmutatja, hogy a beeső fény hány százaléka alakul át hasznos elektromos jelekké. Minél magasabb ez az érték kb. 65% felett, annál jobb lesz a képminőség sötétebb körülmények között, mivel a jel tisztábban emelkedik ki a háttérzaj fölé. A teljes tartálykapacitás (full well capacity) azt jelenti, hogy egy képpont hány elektron töltést tud tárolni túlterhelődés nélkül. Az 15 000 elektronnál nagyobb kapacitású szenzorok sokkal jobban kezelik a világos foltokat anélkül, hogy részleteket veszítenének vagy nemkívánatos artefaktokat hoznának létre. Mindezek együttes alkalmazása jelentős különbséget jelent. Olyan kamerák, amelyek 120 dB-nél nagyobb dinamikatartománnyal, 65%-nál jobb kvantumhatékonysággal és 15 000 elektronnál nagyobb teljes tartálykapacitással rendelkeznek, akár kb. 30%-kal csökkenthetik a hibarátát raktár-ellenőrzések során alacsony megvilágítás esetén. Emellett az üzemeknek nem kell olyan erősen befektetniük drága, folyamatos karbantartást igénylő megvilágítási infrastruktúrába.

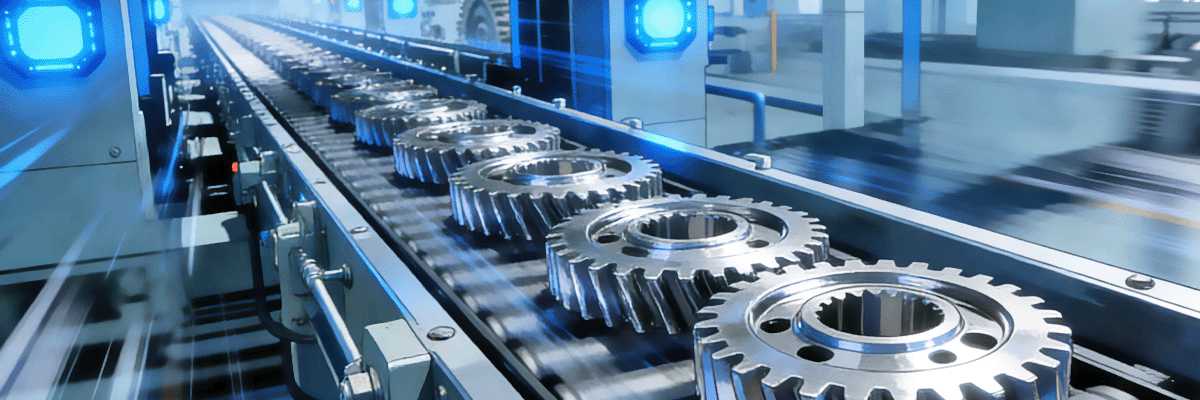

Globális vs. gördülő zár: Mozgási hibák tisztázása automatizált gyártósorokon

Az alkalmazott zár típusa minden szempontból meghatározó olyan alkalmazásokban, ahol a mozgás fontos szerepet játszik, mivel ez határozza meg a pontos alakok rögzítését. A globális zárak egyszerre exponálják az összes pixelt, amely gyakorlatilag mozdulatlanná teszi a mozgást torzítás nélkül. Ez különösen fontos például olyan fogaskerekek mérésénél autóalkatrészek esetén, amelyek másodpercenként 30 méteres sebességgel haladnak el, vagy amikor gyógyszerek forgását kell ellenőrizni csomagolásukon belül. A soros olvasású (rolling) zárak viszont mást eredményeznek. Ezek soronként pásztázzák végig a képet, ami időeltolódást – úgynevezett időferdeséget – okoz. Mi történik ilyenkor? Az élek eltorzulnak, az alakzatok furcsán hajlanak (gondoljunk a rettegett zseléhatásra), és a mozgó tárgyak megvilágítása egyenetlenné válik. Ha például egy pörgő robotkart vagy ide-oda mozgó futószalagot próbálunk felvenni soros olvasású zárral, a mérések akár 2%-nál is nagyobb hibát mutathatnak – ennyi elég ahhoz, hogy teljesen tönkretegye a minőségellenőrzést. Persze a soros olvasású zárak költség- és energiahatékonyabbak olyan alkalmazásokban, ahol kevés a mozgás, de ha a minőségellenőrzés során a milliméter törtrészei számítanak, a globális zárak helyett nincs valódi alternatíva. A globális zárak biztosítják a folyamatos minőségellenőrzést, és elkerülik azokat a drága hibákat, amelyek pontatlan mérésekből származnak.

Készen áll a megfelelő gépi látáskamera kiválasztására?

A gyártásautomatizálás sikerét az határozza meg, hogy mennyire illeszkedik a kamera tervezése, műszaki adatai és szabványai az egyedi követelményekhez – a környezeti igénybevételektől kezdve a vizsgálati sebességig. A fogyasztói kategóriás kamerák elkerülésével, az EMVA 1288/ISO szabványoknak való megfelelés ellenőrzésével, valamint a kulcsfontosságú műszaki paraméterek kiegyensúlyozásával megbízható és állandó teljesítményre tehet szert.

Személyre szabott tanácsadásért vagy testreszabott megoldás kipróbálásáért (3–7 napos mintakézbesítéssel és globális technikai támogatással) válasszon egy megbízható szolgáltatót, amelynek hosszú múltja van az ipari automatizálás terén. A HIFLY 15 éves szakértelemmel és egyedi megoldásokkal garantálja, hogy kamerája ugyanolyan keményen dolgozzon, mint a gyára.