Gépi látású kamera vs. ipari kamera: A legfontosabb különbségek magyarázata

Mi határozza meg a gépi látás kameráját?

Alapvető műszaki követelmények: globális zár, trigger pontosság és SDK-alapú integráció

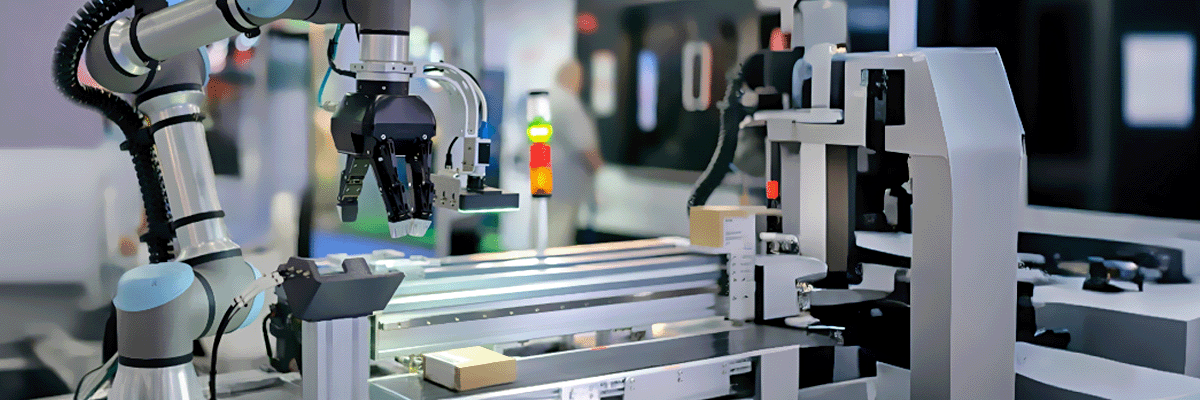

Az ipari gépi látáskamerák nemcsak azért készülnek, hogy hosszú ideig tartsanak, hanem azért is, hogy minden egyes alkalommal megbízható eredményt szolgáltassanak. Mi teszi ezeket a kamerákat kiemelkedővé? Nos, olyan technológiát használnak, amit globális zártechnológiának (global shutter tech) neveznek, és amely egyszerre rögzíti az összes képadatot, így akkor sem keletkezik mozgásbeli elmosódás, ha a tárgyak másodpercenkénti 5 méternél nagyobb sebességgel haladnak. Egy másik kulcsfontosságú tulajdonság a hardveres indítás (hardware triggering), amely mikroszekundum pontossággal működik, így pontosan összehangolható a robotok mozgásával vagy a futószalag működésével. Emellett a GenICam szabványon keresztül biztosított SDK-integrációnak köszönhetően ezek a kamerák jól kompatibilisek a legtöbb PLC-rendszerrel és gépi látási szoftvercsomaggal. Ennek eredményeképpen a vállalatok minőségellenőrző rendszereit lényegesen gyorsabban üzembe helyezhetik, anélkül, hogy egyedi illesztőprogramokat kellene fejleszteniük, így a telepítési időre jelentős, az iparági beszámolók szerint körülbelül kétharmados megtakarítást érhetnek el.

Elsődleges alkalmazások: Automatizált optikai ellenőrzés, Robotirányítás és Alpixeles méréstechnika

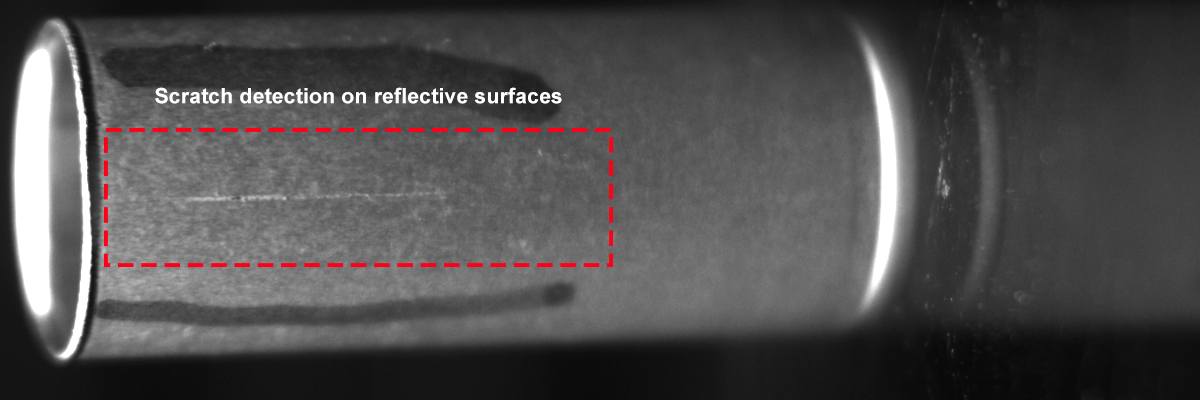

Ezen rendszerek műszaki specifikációi három nagyon fontos alkalmazást tesznek lehetővé a gyártásban. Amikor az automatizált optikai ellenőrzésről, azaz AOI-munkáról van szó, a magas felbontású globális záró érzékelők képesek apró hibákat felfedezni a nyomtatott áramkörökön, akár majdnem tökéletes, 99,9%-os detektálási arány elérésével. Ha most a robotirányításról beszélünk, a valós idejű 3D pozícióbecslés lehetővé teszi a gépek számára, hogy alkatrészeket rendkívül konzisztensen helyezzenek el, körülbelül ±0,05 mm-es pontossággal a pick-and-place műveletek során. Azután ott van a részpixeles méréstechnika, amely kalibrált érzékelőket és némi bonyolult matematikát használ annak érdekében, hogy olyan részleteket is lásson, amelyek még egyetlen píxelnél is kisebbek. Ez különösen fontos a félvezető lemezek igazításánál, ahol a gyártóknak egy mikrométernél szigorúbb tűréshatárokat kell betartaniuk. Mi teszi mindezt lehetővé? Ezek a kamerarendszerek a képalkotást komoly mérési feladatként kezelik, nem pedig egyszerű fényképezésként, ami megmagyarázza, miért érnek el ilyen figyelemre méltó eredményeket különböző ipari környezetekben.

Mi minősül ipari kamerának?

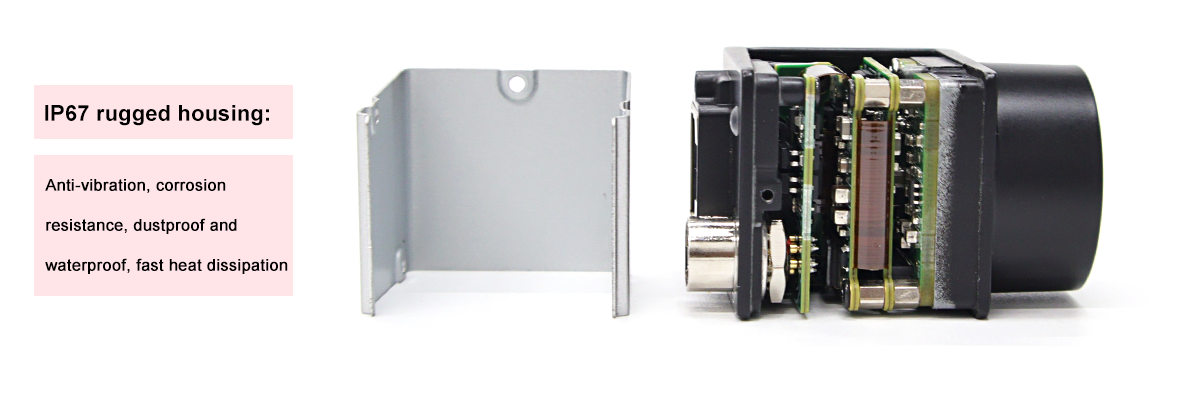

Tervezési szempontok: Robusztus ház, kiterjesztett hőmérséklet-tartomány és IP67+ környezeti tömítettség

Az ipari kameráknál a gyártók általában inkább a megbízható működésre helyezik a hangsúlyt, mint a tökéletes képalkotásra. Ezek a kamerák rendszerint erős, fémből vagy megerősített műanyagból készült házzal rendelkeznek, amely ellenáll az erős fizikai igénybevételnek, folyamatos rezgéseknek, sőt akár agresszív vegyszereknek is. A legtöbb modell széles hőmérséklet-tartományban működik, mínusz 20 fok Celsius és plusz 70 fok között, emellett általában IP67-es vagy annál jobb védettséggel rendelkeznek por- és vízbefolyás ellen. Ezáltal alkalmasak olyan környezetekbe, mint élelmiszer-feldolgozó üzemek, ahol rendszeres tisztítás történik, hűtőházak, vagy bármilyen kültéri terület megfigyelése. Olyan konstrukciós jellemzők, mint a passzív hűtés, egyszerű csatlakozók (például M12-es típusúak) és egyszerűbb firmware segítenek abban, hogy a kamerák hosszabb ideig üzemképesek maradjanak. Ugyanakkor ez a megbízhatóság mindig valamilyen kompromisszummal jár: például a fejlett indítási lehetőségek, gyors adatátvitel vagy finomhangolt szenzorbeállítások gyakran másodlagosak, ha az elsődleges cél a tartósság.

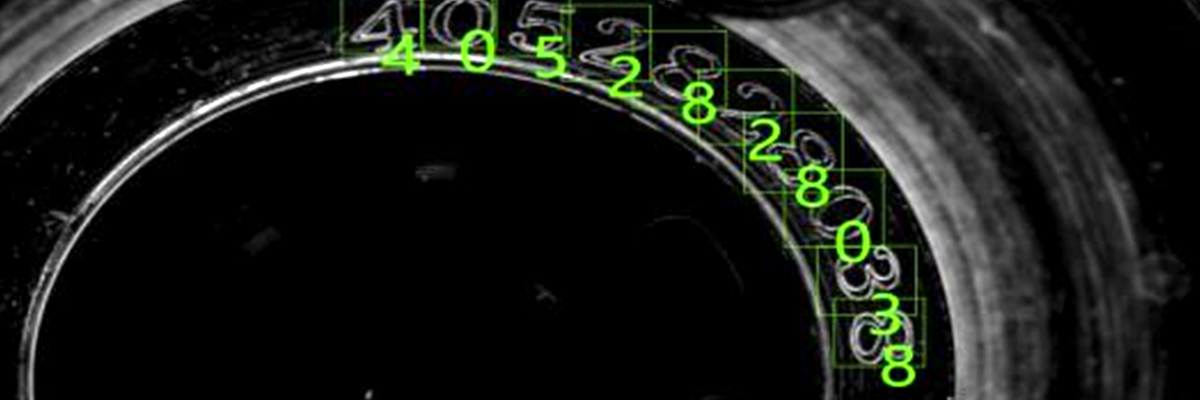

Tipikus alkalmazási esetek: Folyamatos folyamatfigyelés, alapvető optikai karakterfelismerés és kemény körülmények közötti megfigyelés

Ahol ezek a kamerák valóban jól teljesítenek, az olyan helyzetek, ahol fontosabb a folyamatos lefedettség, mint minden egyes pixel tökéletes rögzítése. Gondoljon például arra, hogy egész nap figyelni kell a tartályok szintjét, ellenőrizni kell, hogy a szállítószalagok megfelelően működnek-e, vagy csak azt kell biztosítani, hogy a gépek ne hibásodjanak meg. Ezek a kamerák alapvető OCR-feladatokat is ellátnak, például sorozatszámok olvasására vagy csomagok osztályozására. Ne feledjük el azokat a nehéz körülmények között lévő helyeket sem, ahol a hagyományos kamerák egy percig sem bírnák ki, például mélyen a bányászműveletek belsejében vagy a szennyvíztisztító üzemekben található korróziót okozó anyagok környezetében. Egy 2023-as iparági jelentés szerint a gyárak vezetőinek többsége ezen alkalmazások esetén a környezeti ellenállóságot helyezi előbbre a képminőségnél. Ez érthető is, hiszen mire jó a kristálytiszta felvétel, ha a kamera egy hét alatt tönkremegy kemény körülmények között? A valós üzemi körülmények között a megbízható működés mindig elsőbbséget élvez a kifinomult technikai adatokkal szemben.

Kritikus funkcionális különbségek: Automatizálás, teljesítmény és integráció

Valós idejű vezérlés és szinkronizáció: Hardveres indítás, képrögzítők és determinisztikus késleltetés

A determinisztikus időzítés az, ami miatt a gépi látáskamerák olyan elengedhetetlenek a zárt hurkú automatizálási rendszerekben. Ezek a kamerák hardveres triggerjeik segítségével szinkronizálják expozíciójukat külső jelekkel, mint például enkóderimpulzusok vagy PLC-kimenetek, mikroszekundum törtrészéig pontosan. Párosítsuk őket képrögzítőkkel, és hirtelen állandóan egymilisekundumnál rövidebb képátviteli időkről beszélünk. A szoftveresen indított kamerák viszont arra várnak, hogy az operációs rendszer ütemezze a feladataikat, ami az összesen bosszantó 10–50 ms-os késleltetéshez vezet, amit mindenki utál (erről írt a Vision Systems Design 2023-ban). Képzeljük el, hogy egy méter másodpercenkénti sebességgel haladó szalagot üzemeltetünk. Öt milliszekundumos késleltetés öt teljes milliméteres eltolódást jelent – ez pedig már elég ahhoz, hogy tönkretegye akár a legfinomabb szerelési munkát is. Ezért komoly gépi látási berendezések már az elejétől fogva dedikált képfeldolgozási folyamatokra és valósidejű operációs rendszerekre támaszkodnak. Nincs helye találgatásnak, ha a pontosság a lényeg.

Képminőség Mérési Paraméterei: Dinamikatartomány, Jel-zaj viszony és Képpontszintű Konzisztencia Méréshez

A pontos mérések elvégzéséhez olyan képalkotó rendszerekre van szükség, amelyeket kifejezetten a pontosságra, nem pedig csupán közelítő értékek meghatározására terveztek. A modern gépi látáskamerák több mint 120 dB dinamikatartományt biztosítanak, ami azt jelenti, hogy egyszerre képesek rögzíteni a matt fekete gumi sötét területein lévő finom részleteket, miközben a krómfelületekről visszaverődő élénk fényeket is detektálják. Ezeknek a kameráknak tipikusan 40 és 50 dB közötti jel-zaj arányuk van, így jó kontrasztot és éles határokat képesek fenntartani alacsony megvilágítású körülmények közötti vizsgálatok során. Ez felülmúlja a szabványos ipari kamerákat, amelyek általában 35 dB alatt maradnak, ahol a háttérzaj már elkezdi torzítani a méretek pontos mérését. A gyári kalibráció biztosítja, hogy ezek az érzékelők minden pixelnél körülbelül 0,05%-os eltérésen belül maradjanak, ami elengedhetetlen az ilyen extrém pontosságú, alpixeles mérésekhez. Az automatizált optikai ellenőrző rendszereket tekintve a kutatások szerint csupán 2%-os inkonzisztencia az érzékelők válaszában évente körülbelül 740 000 dollár értékű, tévesen elutasított terméket eredményezhet – ezt a Ponemon Intézet 2023-as tanulmánya állapította meg. Ezért a valódi mérési osztályba tartozó berendezések teljesítménye különválik a hagyományos ipari kameráktól, ha konzisztens eredményekről van szó.

Miért létezik a terminológiai zavar – és hogyan válasszunk helyesen

Nagy az átfedés a gépi látás és az ipari kamerák megnevezései között, mivel mindkettőt általában strapabíróan gyártják. A gyártók gyakran emlegetik például az IP67-es védettséget vagy a szélsőséges hőmérsékleteken történő üzemeltethetőséget. Ám ha túllépünk ezeken a hasonlóságokon, akkor derül ki, mi a valódi különbség. Az ipari kamerákat alapvetően kemény körülmények elleni túlélésre tervezték, míg a gépi látás rendszerei az automatizált folyamatokhoz szükséges precíz mérések elérésére koncentrálnak. A probléma ott kezdődik, amikor vállalatok ipari minőségű berendezéseket próbálnak olyan feladatokra használni, amelyek törtrésznyi pixeles pontosságot vagy másodperc milliomod részében történő szinkronizált időzítést igényelnek. Ezek az igények egyszerűen nincsenek jelen az ipari kamerák tervezési alapelvei között.

Helyes választáshoz:

- Az alkalmazás igényeinek elsőbbsége : Válasszon egy gépi látás kamera ha az alkalmazási eset globális zár, 1µs alatti hardveres indítás vagy GenICam-alapú SDK-integráció igényli – például minőségellenőrzéshez, robotirányításhoz vagy mérési feladatokhoz. Ezek nem opcionális funkciók – hanem alapvető követelmények.

- Értékelje a környezeti igényeket : Válasszon egy ipari fényképezőgép csak folyamatos monitorozáshoz, alapvető OCR-hez vagy megfigyeléshez nehéz körülmények között – ahol a rezgésállóság, moshatóság vagy folyamatos üzem fontosabb, mint a képminőség pontossága.

- Elemezze az integrációs bonyolultságot : A gépi látórendszerek tanúsított illesztőprogramokat, keretfogadó-kompatibilitást és determinisztikus kommunikációt igényelnek a PLC-kkel vagy látásfelismerő szoftverekkel. Az ipari kamerák általában önálló videoforrásként működnek.

- Elemezze a teljesítménynélküli küszöbértékeket : Mennyiségi ellenőrzéshez követeljen meg ≥70 dB dinamikatartományt, SNR >40 dB-t és <0,1% pixelegyenletességet. Ezeket az előírásokat ritkán teljesítik az ipari kamerák, amelyeket látásfelismerési feladatokra ajánlanak.

Igazítsa a kamerát az automatizálás pontosságához, sebességéhez és az integráció mélységéhez – ne csak a ház védelmi fokozatához.

Készen áll arra, hogy kamerája munkafolyamatához igazodjon?

A megfelelő kamera az ipari képalkotást költséghellyé alakítja versenyelőnnyé—akár precíziós ellenőrzéseket automatizál, akár kemény körülmények közötti felügyeletet végez. Ha a fókusz a kulcsfontosságú igényeire helyeződik (automatizálási pontosság vs. robosztus megbízhatóság), elkerülhetők a gyakori buktatók, és folyamatos eredmények érhetők el.

Személyre szabott tanácsadásért vagy testreszabott megoldás kipróbálásáért (globális műszaki támogatással és gyors mintakiszállítással háttérben) forduljon egy olyan megbízható gépi látás szakemberhez, akinek hosszú ideje sikeresen szolgálja ki a különféle ipari ágazatokat.