Tips voor de keuze van een machine vision camera voor automatiseringstechnici in fabrieken

Belangrijkste criteria voor de selectie van machinevisiecamera's voor industriële betrouwbaarheid

Waarom consumentencamera's falen in fabriekomgevingen

Camera's voor consumentengebruik presteren structureel slechter in industriële omgevingen vanwege drie kritieke zwakke punten:

- Gevoeligheid voor trillingen : Fabrieksmachines genereren 5 tot 10 keer meer trillingen dan in consumentenomgevingen, wat leidt tot lensmisalignering en scherpstellingverloop

- Temperatuurbeperkingen : Werken boven de 40 °C versnelt degradatie van de sensor—industriële tests tonen een foutpercentage van 78% bij 60 °C

- Gevoeligheid voor elektromagnetische interferentie (EMI) : Onafgeschermd componenten veroorzaken 42% meer beeldartefacten in de buurt van motoren vergeleken met speciaal ontwikkelde industriële camera's

Deze zwakke punten dragen rechtstreeks bij aan de gemiddelde kosten van $740k voor ongeplande productiestilstand (Ponemon Institute, 2023), wat onderstreept waarom alleen doelgericht ontworpen machine vision-camera's de betrouwbaarheid bieden die vereist is voor missiebelangrijke automatisering.

Belangrijke normen: EMVA 1288 voor prestatievalidatie en ISO/IEC 15444-1 voor integriteit van beeldgegevens

Camera's voor machinevisie die worden gebruikt in industriële omgevingen, zijn afhankelijk van bepaalde basisnormen om een consistente prestatie en nauwkeurige gegevensregistratie te waarborgen. Neem bijvoorbeeld de EMVA 1288-norm. Dit kader stelt ingenieurs in staat belangrijke sensorkenmerken te meten, zoals hoe goed ze licht opvangen (kwantumrendement), achtergrondruisniveaus bij afwezigheid van licht (temporele donkerruis) en variaties in reactie over verschillende delen van de sensor (fotoreactienon-uniformiteit). Deze metingen maken het mogelijk om verschillende cameramodellen van diverse fabrikanten op een onbevooroordeelde manier naast elkaar te vergelijken, zonder voorkeur voor een merk. Een andere belangrijke norm is ISO/IEC 15444-1, ook bekend als JPEG 2000. Deze zorgt ervoor dat beelden kunnen worden gecomprimeerd zonder kwaliteitsverlies, wat erg belangrijk is bij het snel overdragen van afbeeldingen via automatiseringssystemen in fabrieken. Het behoud van elk pixel detail is cruciaal om kleine defecten in producten tijdens geautomatiseerde inspecties op te sporen. De combinatie van deze normen draagt bij aan het bereiken van die bijna perfecte detectienauwkeurigheid van 99,95%, zoals vereist in topklasse automobielproductielijnen en fabrieken van medische hulpmiddelen, waar zelfs minimale gebreken niet getolereerd kunnen worden.

Machinevisiecamera-ontwerp afstemmen op fabrieksbeperkingen

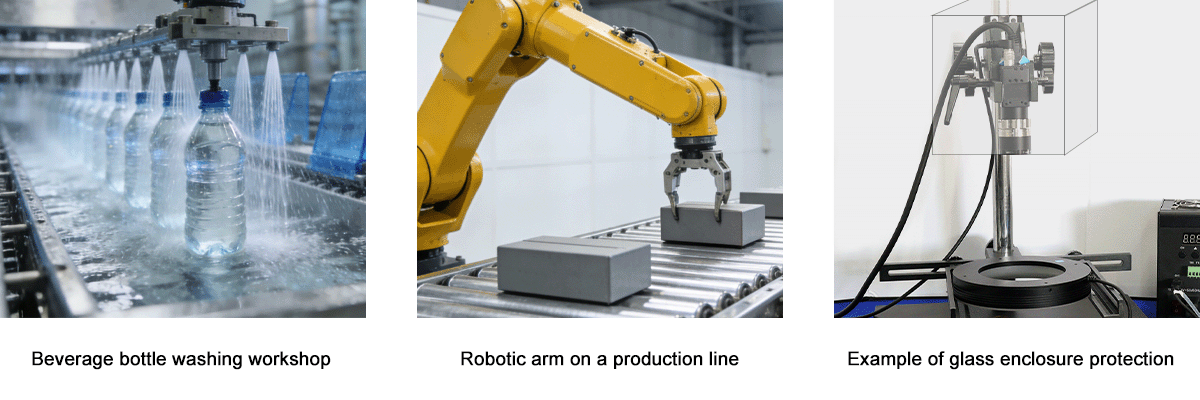

Milieubestendigheid: IP67, M12 en hermetische afdichting — wanneer elk vereist is

Fabrieksvloeren kennen zware, toepassingsspecifieke milieubelastingen — wat een nauwkeurige afstemming vereist tussen beschermingsniveau en operationele bedreigingsprofiel:

- IP67 biedt volledige bescherming tegen stofinfiltratie en weerstaat tijdelijke onderdompeling (tot 1 m gedurende 30 minuten), waardoor het ideaal is voor wasstations in de levensmiddelen- en drankensector en verpakkingslijnen met vochtige omstandigheden

- M12-aansluitingen , met schroefdraadmetalen behuizingen en robuuste vergrendelingsmechanismen, behoudt signaalintegriteit bij aanhoudende mechanische trillingen — cruciaal voor camera's gemonteerd op hoge-snelheidstransportbanden of robotarmen die bewegen met 1,5 m/s

- Luchtdichte afsluiting , bereikt via gelaste metalen behuizingen of glas-metaaldoorvoeringen, blokkeert corrosieve gassen (bijv. HF in etsprocessen) en submicrondeeltjes — verplicht in halfgeleidercleanrooms waar 0,5µm-verontreinigingen kostbare procesafwijkingen veroorzaken

Het selecteren van niet-compatibele bescherming is verantwoordelijk voor 23% van de vroegtijdige camerafouten. Pas de afdichtingsgraad aan op het risico: IP67 voor besproeiingszones, M12 voor mobiele of trillende platformen, en hermetisch afgesloten voor vacuüm-, plasma- of ultra-schone omgevingen.

SWaP-C optimalisatie: Grootte, Gewicht, Vermogen en Kosten in ingebedde automatiseringssystemen

Bij het bekijken van ingebedde systemen en mobiele automatisering, zoals AGV's, cobots, drones en inspectieknooppunten die aan de randen zijn gemonteerd, bepalen SWaP-C-beperkingen (grootte, gewicht, stroomverbruik en kosten) echt of iets succesvol kan worden geïntegreerd en wat de kosten op termijn zullen zijn. Ontwerpen die onder de 50 gram blijven, helpen problemen met balans te voorkomen bij robotarmen die snel versnellen. Stroomzuinige versies die minder dan 3 watt verbruiken, verlengen de batterijlevensduur van autonome voertuigen daadwerkelijk met ongeveer 18% per oplaadcyclus. En wanneer sensoren en processors in één behuizing worden gecombineerd, zijn er over het algemeen minder onderdelen nodig, wat de materiaalkosten ongeveer 30% verlaagt zonder dat de prestaties hieronder lijden. Te veel nadruk leggen op één aspect van SWaP-C leidt vaak tot een sterke stijging van de kosten. Het plaatsen van een geavanceerde 12 megapixelcamera terwijl een eenvoudige 2MP-versie net zo goed zou werken, voegt jaarlijks tussen 15 en 40 procent extra kosten toe vanwege de extra vereisten voor koeling, stroomconditionering en verwerking. De conclusie? Denk eerst aan de natuurkundige beperkingen bij besluitvorming. Drones die snel moeten bewegen, offeren vaak beeldkwaliteit op voor betere manoeuvreerbaarheid, terwijl stationaire inspectiesystemen zich meer richten op het verkrijgen van de meest gedetailleerde beelden binnen hun beperkingen voor warmteafvoer en beschikbare datasnelheden.

Kritieke specificaties van machinevisiecamera's en hun impact in de praktijk

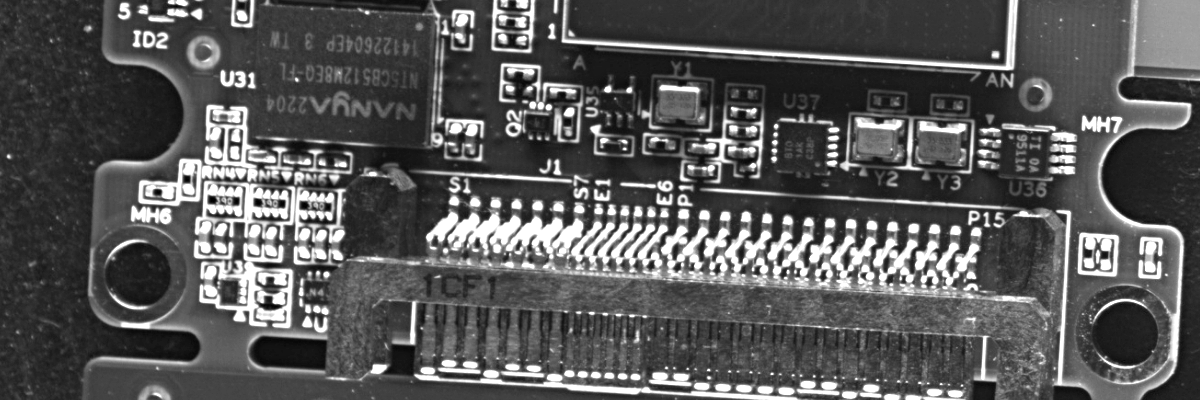

Afwegingen tussen resolutie en beeldsnelheid bij inspectie met hoge snelheid (bijvoorbeeld analyse van soldeerverbindingen op PCB's)

Het evenwicht tussen resolutie en beeldsnelheid gaat niet alleen om wat er goed uitziet op specificatiebladen — het wordt eigenlijk bepaald door hoe sensoren gegevens uitlezen en de beschikbare systeembreedte. Als je kijkt naar soldeerverbindingen op printplaten, dan zijn voldoende details in elk beeld nodig om kleine fouten onder de 50 micron, zoals koude verbindingen of kortsluitingen, te vinden. Een sensor van 5 megapixel die werkt rond de 60 beelden per seconde presteert het beste in de meeste situaties, waarbij de noodzakelijke details worden vastgelegd zonder de productielijnen al te zeer te vertragen. Camera's met lagere resolutie maar hogere beeldsnelheden (zoals 1 tot 2 megapixel bij 150 tot 200 fps) zijn uitstekend geschikt voor het volgen van beweging, maar hebben simpelweg niet genoeg pixels om kleine kenmerken nauwkeurig te meten. Aan de andere kant hebben superhoge-resolutie sensoren boven de 12 megapixel vaak moeite met snelheid, tenzij ze zijn aangesloten via iets geavanceerds zoals CoaXPress 2.0 of 10 Gigabit Ethernet-verbindingen. Maak een van beide specificaties verkeerd en problemen treden snel op. Overgeslagen defecten leiden tot kwaliteitsproblemen later in het proces, terwijl onnodige stops tijd en geld verspillen. De industrie weet dat dit jaarlijks wereldwijd fabrieken ongeveer zevenhonderdvijfenveertigduizend dollar kost aan onverwachte stilstand.

|

Type camera |

Resolutie |

Framerate |

Bestemd Voor |

|

Detailgericht |

5MP+ |

30–60fps |

Detectie van microscheuren, analyse van soldeerverbindingen |

|

Snelheidsgericht |

1–2MP |

150–200fps |

Realtime bewegingstracking, objecttelling |

Dynamisch bereik, volledige putcapaciteit en kwantumefficiëntie: wat bepaalt werkelijk robuustheid bij weinig licht

Als het gaat om presteren bij weinig licht, zijn er eigenlijk drie belangrijke sensorkenmerken die het meest meetellen, en niet zaken als ISO-instellingen of geavanceerde software-oplossingen. Laten we beginnen met dynamisch bereik, of DR voor de verkorte vorm. Dit meet in feite het verschil tussen het moment dat een sensor verzadigd raakt en het basisniveau van ruis, meestal uitgedrukt in decibel. Een goed dynamisch bereik betekent dat de camera details kan vastleggen in zowel zeer donkere als zeer heldere delen van een scène tegelijkertijd. Denk aan situaties waar intensieve weerkaatsing naast diepe schaduwen optreedt, zoals bij glanzende metalen oppervlakken in productieomgevingen. Vervolgens hebben we kwantumefficiëntie, wat aangeeft welk percentage van het invallende licht daadwerkelijk wordt omgezet in bruikbare elektronische signalen. Hoe hoger dit percentage boven de 65% komt, des te beter de beeldkwaliteit wordt bij donkere omstandigheden, omdat het signaal duidelijker uitkomt boven de achtergrondruis. Volledige putcapaciteit verwijst naar hoeveel elektrische lading elke pixel kan opslaan voordat deze overbelast raakt. Sensoren met een capaciteit van meer dan 15.000 elektronen verwerken felle lichtplekken veel beter zonder detailverlies of ongewenste artefacten. Als je al deze factoren combineert, maakt dat een groot verschil. Camera's met meer dan 120 dB dynamisch bereik, een kwantumefficiëntie van meer dan 65% en een volledige putcapaciteit van ruim boven 15.000 elektronen, kunnen foutpercentages tijdens magazijncontroles bij slechte verlichting met ongeveer 30% verminderen. Daarnaast hoeven bedrijven niet zo zwaar te investeren in dure verlichtingsinfrastructuur die constant onderhoud vereist.

Globaal versus Rolling Shutter: Verduidelijking van bewegingsartefacten in geautomatiseerde productielijnen

Het soort sluiter dat wordt gebruikt, maakt een groot verschil bij het vastleggen van nauwkeurige vormen in toepassingen waar beweging belangrijk is. Globale sluiters werken door elk pixel tegelijk te belichten, wat beweging effectief volledig 'bevriest' zonder enige vervorming. Dit is erg belangrijk bij bijvoorbeeld het meten van tandwielen op auto-onderdelen die met 30 meter per seconde voorbijflitsen, of bij het controleren hoe pillen draaien binnen hun verpakking. Rolling shutters vertellen echter een ander verhaal. Zij scannen beeldrijen één voor één, waardoor zogenaamde tijdsvertraging (time skew) ontstaat. Wat gebeurt er dan? Randen worden vervormd, vormen buigen vreemd (denk aan het beruchte 'jello-effect'), en de belichting lijkt ongelijk op bewegende objecten. Probeer maar eens een roterende robotarm of een heen en weer bewegende transportband vast te leggen met een rolling shutter, en de metingen kunnen meer dan 2% afwijken – genoeg om kwaliteitscontroles volledig te verpesten. Het is waar dat rolling shutters kosten en energie besparen bij toepassingen met weinig beweging, maar wanneer tienden van millimeters meetellen tijdens inspecties, is er simpelweg geen vervanging voor globale sluiters. Zij zorgen voor consistente kwaliteitscontrole en voorkomen dure fouten die voortkomen uit onnauwkeurige metingen.

Klaar om de juiste Machine Vision-camera te kiezen?

Het succes van fabrieksautomatisering hangt af van het afstemmen van cameradesign, specificaties en normen op uw unieke randvoorwaarden — vanaf milieu-uitdagingen tot inspectiesnelheid. Door gebruik te vermijden van consumentencamera's, validatie tegen EMVA 1288/ISO-normen en een evenwicht in belangrijke specificaties, bereikt u betrouwbare en consistente prestaties.

Voor persoonlijke begeleiding of om een op maat gemaakte oplossing te testen (ondersteund door levering van monsters binnen 3–7 dagen en wereldwijde technische ondersteuning), koppel dan samen met een vertrouwde leverancier met een bewezen staat van dienst in industriële automatisering. HIFLY's 15 jaar ervaring en op maat gemaakte oplossingen zorgen ervoor dat uw camera net zo hard werkt als uw fabriek.