Machine vision camera versus industriële camera: Belangrijkste verschillen uitgelegd

Wat Kenmerkt een Machine Vision Camera?

Kern Technische Eisen: Global Shutter, Triggerprecisie en SDK-gestuurde Integratie

Industriële machinevisiecamera's zijn niet alleen gebouwd om lang mee te gaan, ze moeten ook elke keer weer consistente resultaten leveren. Wat maakt deze camera's nu uniek? Ze gebruiken namelijk zogeheten global shutter-technologie, die alle beelddata tegelijkertijd vastlegt, waardoor er geen bewegingsonscherpte ontstaat, zelfs wanneer objecten sneller bewegen dan 5 meter per seconde. Een andere belangrijke eigenschap is hardwarematige triggering die tot op microseconden nauwkeurig werkt, zodat alles perfect synchroon loopt met robotbewegingen of transportbandacties. En dankzij SDK-integratie via GenICam-standaarden werken deze camera's probleemloos samen met de meeste PLC-systemen en visiesoftwarepakketten. Het resultaat? Bedrijven kunnen hun kwaliteitscontrolesystemen veel sneller actief krijgen zonder dat ze op maat gemaakte stuurprogramma's hoeven te schrijven, wat volgens sectorrapporten ongeveer twee derde bespaart aan tijd die normaal gesproken nodig is voor implementatie.

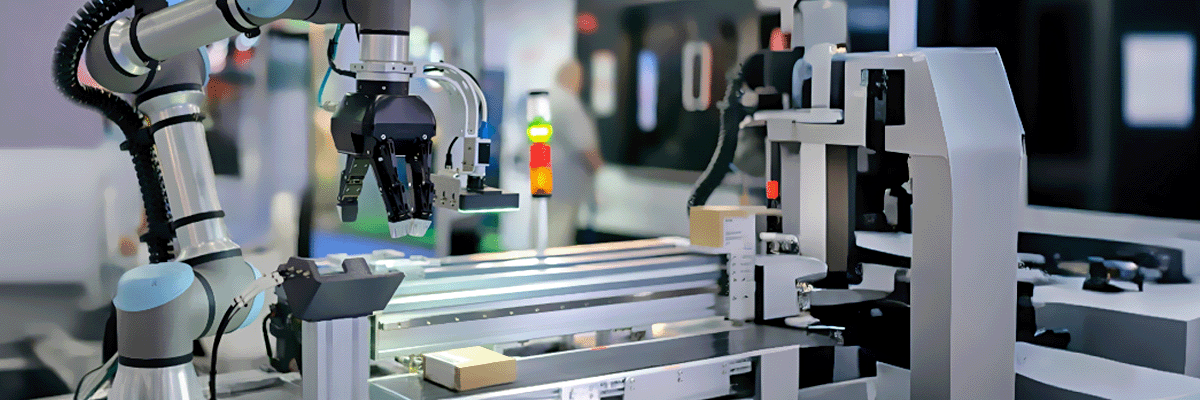

Primaire toepassingen: Geautomatiseerde optische inspectie, robotnavigatie en subpixel-metrologie

De technische specificaties van deze systemen openen deuren naar drie zeer belangrijke toepassingen in de productie. Wat betreft geautomatiseerde optische inspectie of AOI, kunnen die hoge-resolutie global shutter-sensoren minuscule gebreken op printplaten detecteren, met een nauwkeurigheid van bijna perfecte 99,9%. Over robotgeleiding gesproken, stelt de realtime 3D-positiebepaling machines in staat componenten met buitengewone consistentie te plaatsen, met een nauwkeurigheid van ongeveer plus of min 0,05 mm bij pick-and-place-operaties. Dan is er nog subpixel-metrologie, waarbij gekalibreerde sensoren en geavanceerde wiskunde worden gebruikt om details zichtbaar te maken die zelfs kleiner zijn dan wat in één enkel pixel past. Dit is erg belangrijk voor het uitlijnen van halfgeleiderwafer, waar fabrikanten toleranties onder één micrometer nodig hebben. Wat maakt dit allemaal mogelijk? Deze camerasystemen benaderen beeldvorming als serieuze meting in plaats van eenvoudigweg foto's nemen, wat verklaart waarom ze zo opmerkelijke resultaten opleveren in uiteenlopende industriële omgevingen.

Wat kwalificeert als een industriële camera?

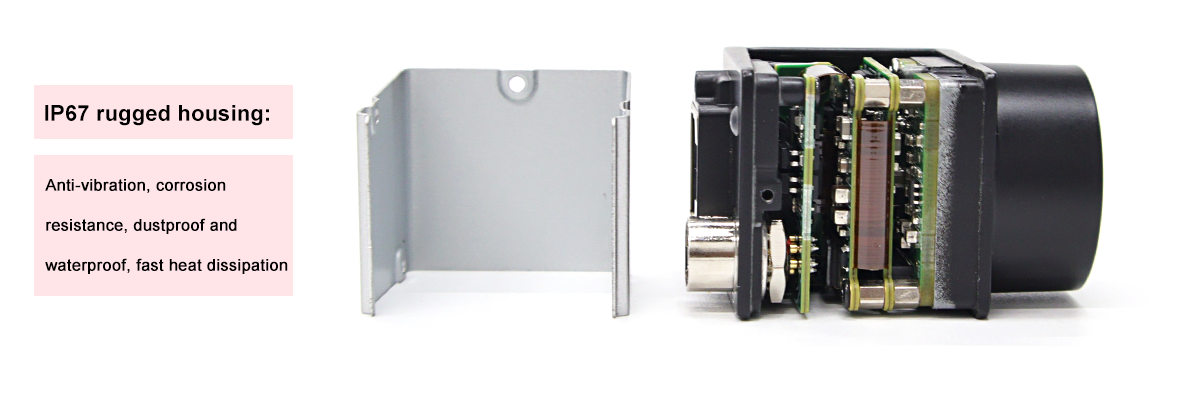

Ontwerpprioriteiten: Robuuste behuizing, uitgebreid temperatuurbereik en IP67+ omgevingsafdichting

Bij industriële camera's richten fabrikanten zich vaker op betrouwbare werking dan op het vastleggen van perfecte beelden. Deze camera's zijn meestal uitgerust met robuuste behuizingen gemaakt van metaal of versterkt kunststof, die bestand zijn tegen ruw gebruik, constante trillingen en zelfs agressieve chemicaliën zonder defect te raken. De meeste modellen functioneren binnen een breed temperatuurbereik, van min 20 graden Celsius tot wel 70 graden, en voldoen meestal aan IP67-normen of beter wat betreft bescherming tegen stof en water. Hierdoor zijn ze geschikt voor omgevingen zoals voedingsmiddelenfabrieken waar regelmatig wordt schoongemaakt, koudeopslagfaciliteiten of overal waar buitenruimtes moeten worden bewaakt. Ontwerpkenmerken zoals passieve koelsystemen, eenvoudige aansluitingen zoals M12-stekkers en eenvoudige firmware zorgen ervoor dat deze camera's langer online blijven. Maar er wordt altijd een prijs betaald voor deze betrouwbaarheid: geavanceerde triggeropties, snelle datatransfers of fijnafgestemde sensorinstellingen komen vaak op de tweede plaats wanneer duurzaamheid voorop staat.

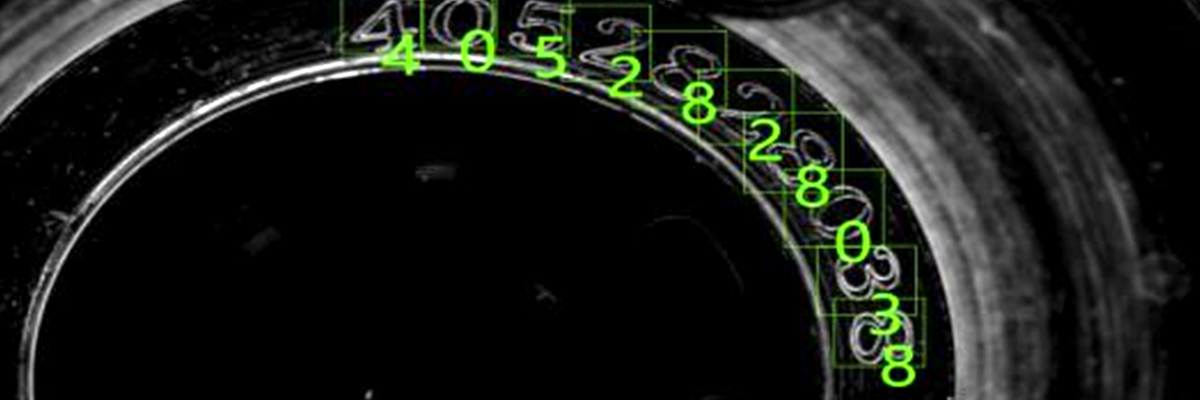

Typische gebruiksscenario's: continu procesbewaking, basis-OCR en bewaking in extreme omgevingen

Waar deze camera's echt uitblinken, zijn situaties waarin continue dekking belangrijker is dan dat elke pixel perfect is. Denk aan het in de gaten houden van tankniveaus gedurende de hele dag, controleren of transportbanden nog goed werken, of er gewoon voor zorgen dat machines niet uitvallen. Ze kunnen ook eenvoudige OCR-taken uitvoeren, zoals het lezen van serienummers of sorteren van pakketten. En laten we die extreme omgevingen niet vergeten waar gewone camera's geen minuut standhouden, zoals diep in mijnbouwoperaties of rondom agressieve stoffen in afvalwaterzuiveringsinstallaties. Volgens een recent sectorrapport uit 2023 geven de meeste fabrieksmanagers bij deze toepassingen prioriteit aan milieubestendigheid boven beeldkwaliteit. Dat is ook logisch, want wat heb je aan kristalhelder beeldmateriaal als de camera na een week in extreme omstandigheden al kapot is? In de praktijk telt betrouwbare prestatie veel meer dan indrukwekkende specificaties.

Kritieke functionele verschillen: Automatisering, prestatie en integratie

Realtimebesturing en synchronisatie: Hardware-triggers, framegrabbers en deterministische latentie

Deterministische timing is wat machine vision-camera's zo essentieel maakt voor gesloten regelsystemen. Deze camera's gebruiken hardware-triggers om hun belichting synchroon te maken met externe signalen, zoals encoderpulsen of PLC-uitgangen, tot op delen van een microseconde nauwkeurig. Koppel ze aan framegrabbers en plots hebben we het over beeldoverdrachtstijden van minder dan een milliseconde, consistent en betrouwbaar. Software-getriggerde camera's? Die blijven hangen in afwachting dat het besturingssysteem taken kan plannen, wat leidt tot die vervelende vertragingen van 10-50ms waar iedereen last van heeft (Vision Systems Design meldde dit in 2023). Stel je een transportband voor die draait met 1 meter per seconde. Vijf milliseconden vertraging staat gelijk aan vijf hele millimeter uit de pas – genoeg om zelfs het meest delicate assemblagewerk te verstoren. Daarom vertrouwen serieuze machine vision-opstellingen vanaf dag één op gedediceerde beeldverwerkingspijplijnen en real-time besturingssystemen. Geen ruimte voor gokken als precisie telt.

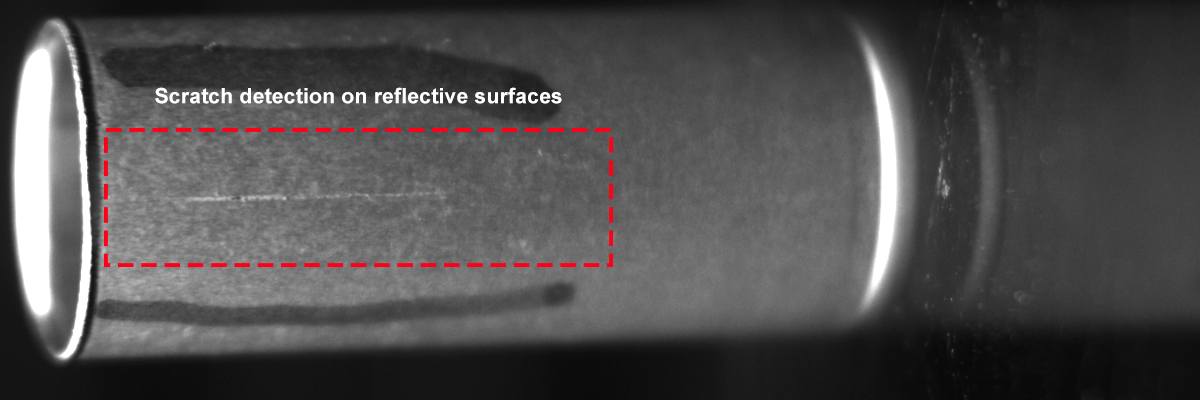

Beeldvormingsprestaties Benchmarks: Dynamisch Bereik, SNR en Pixelniveauconsistentie voor Meting

Nauwkeurige metingen verkrijgen, vereist beeldvormingssystemen die specifiek zijn ontworpen voor precisie in plaats van alleen benaderingen. Moderne machinevisiecamera's leveren meer dan 120 dB dynamisch bereik, wat betekent dat ze tegelijkertijd zowel de subtiele details in donkere gebieden van matzwart rubber kunnen vastleggen als heldere reflecties op chroomoppervlakken kunnen detecteren. Deze camera's hebben doorgaans een signaal-ruisverhouding tussen 40 en 50 dB, waardoor goede contrasten en scherpe randen behouden blijven tijdens inspecties onder slechte verlichtingsomstandigheden. Dit overtreft standaard industriële camera's die meestal onder de 35 dB uitkomen, waarbij achtergrondruis begint te interfereren met afmetingsmetingen. Fabriekscalibratie zorgt ervoor dat deze sensoren binnen ongeveer 0,05% variatie blijven over alle pixels, iets wat essentieel is voor uiterst nauwkeurige subpixelmetingen. Als we kijken naar geautomatiseerde optische inspectiesystemen, tonen studies aan dat slechts 2% inconsistentie in sensorrespons leidt tot valse afkeuringen ter waarde van ongeveer $740.000 per jaar, volgens onderzoek van het Ponemon Institute uit 2023. Daarom onderscheidt echte meetklasse apparatuur zich van reguliere industriële camera's als het gaat om consistente resultaten.

Waarom de terminologieverwarring bestaat en hoe u correct kiest

Er is veel overlap tussen machinevisie- en industriële camerabenamingen, omdat ze allebei vaak robuust gebouwd zijn. Fabrikanten noemen vaak zaken zoals IP67-bescherming en gebruik bij extreme temperaturen. Maar als u voorbij deze overeenkomsten kijkt, ziet u wat echt belangrijk is. Industriële camera's zijn in wezen ontworpen om ruwe omstandigheden te doorstaan, terwijl modellen voor machinevisie gericht zijn op nauwkeurige metingen voor geautomatiseerde processen. Het probleem doet zich voor wanneer bedrijven proberen industriële apparatuur te gebruiken voor taken die precisie tot op fracties van een pixel of gesynchroniseerde timing in miljoensten van een seconde vereisen. Deze eisen maken gewoon geen deel uit van het ontwerpdoel van industriële camera's.

Om correct te kiezen:

- Geef prioriteit aan toepassingsvereisten : Selecteer een camera voor machinevisie als uw gebruiksscenario global shutter vereist, hardwarematige triggering onder 1µs, of GenICam-compatibele SDK-integratie — voor AOI, robotbesturing of metrologie. Dit zijn geen optionele functies — ze vormen de basis.

- Beoordeel de omgevingsbehoeften : Kies een industriële camera alleen voor continu bewaken, eenvoudige OCR of bewaking in extreme omstandigheden — waar schokbestendigheid, reinigingsbestendigheid of 24/7 beschikbaarheid belangrijker zijn dan beeldnauwkeurigheid.

- Beoordeel de integratiecomplexiteit : Machinesichtsystemen vereisen gecertificeerde stuurprogramma's, compatibiliteit met framegrabbers en deterministische communicatie met PLC's of visiesoftware. Industriële camera's functioneren doorgaans als zelfstandige videosources.

- Analyseer prestatiedrempels : Voor kwantitatieve inspectie, bestaat op een dynamisch bereik van ≥70dB, SNR >40dB en pixeluniformiteit <0,1%. Deze normen worden zelden gehaald door industriële modellen die worden aangeprezen voor visietaken.

Kies de camera op basis van de precisie, snelheid en integratiediepte van uw automatisering — niet alleen op basis van de behuizingsclassificatie.

Klaar om uw camera af te stemmen op uw werkvloei?

De juiste camera verandert industriële beeldvorming van een kostenpost in een concurrentievoordeel, of u nu precisie-inspecties automatiseert of extreme omgevingen bewaakt. Door te focussen op uw kernbehoeften (automatiseringsnauwkeurigheid versus robuuste betrouwbaarheid) vermijdt u veelvoorkomende valkuilen en behaalt u consistente resultaten.

Voor persoonlijke begeleiding of om een op maat gemaakte oplossing te testen (ondersteund door wereldwijde technische ondersteuning en snelle samplelevering), neem contact op met een vertrouwde machinevisiepartner met een bewezen staat van dienst in diverse industriële sectoren.