Machine Vision Lenzen: Overwegingen bij de diepte van veld voor verschillende inspectieobjectgroottes

Machinevisie-lensen: optimaliseren van de diepte van scherpte voor diverse industriële inspecties

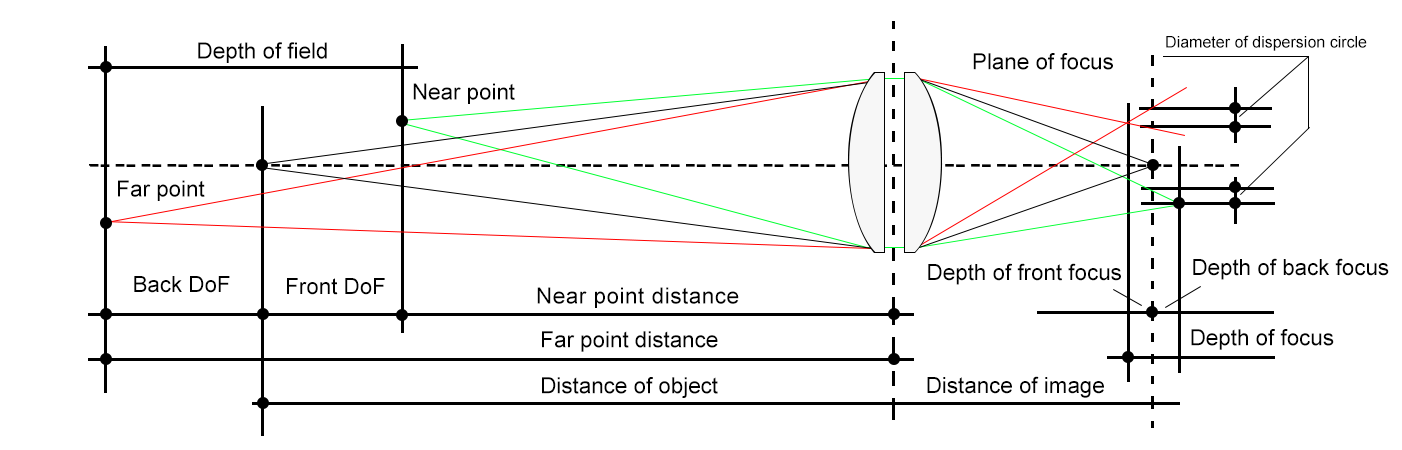

Inleiding: De cruciale rol van diepte van scherpte in precisie-inspectie In machinevisie-systemen, diepte van scherpte (DoF) bepaalt het aanvaardbare duidelijkheidsbereik voor inspectieobjecten. Omdat industriële processen onderdelen behandelen van sub-millimeter elektronica tot meerdere meters grote industriële montageconstructies, wordt het beheersen van DoF een beslissende factor in nauwkeurigheid en efficiëntie. Voor B2B-besluitvormers kan het afstemmen van lenscapaciteiten op de variabiliteit van objectgrootte de defect-ontkoppelingspercentages, productiestoppen en totale bezitkosten bepalen.

De uitdaging van diepte van scherpte: Objectgrootte dicteert optische strategie

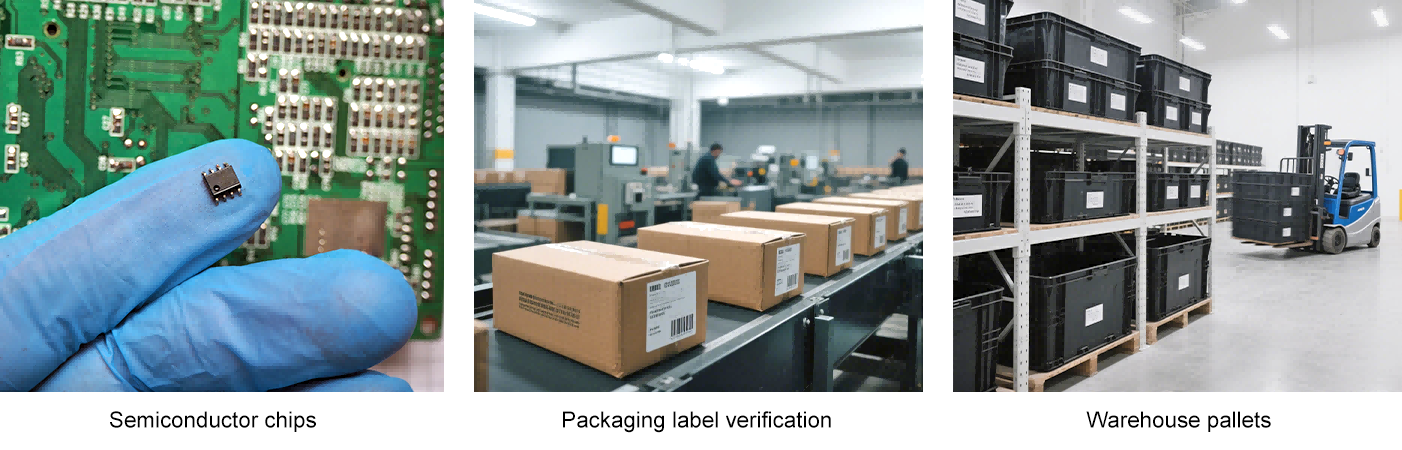

Micro-schaal objecten: Wanneer elke micron telt Het controleren van onderdelen zoals halvegeleiderchips of medische implantaten vereist extreme vergroting. Toch verkleint een hoge vergroting drastisch het scherptediepte (DoF). Kleine hoogteverschillen - veroorzaakt door trillingen in de conveyorbelt of onderdeelvervorming - kunnen kritieke fouten (zoals loodgiesscheuren of micro-schrammen) onzichtbaar maken. Traditionele lenzen kunnen hiermee worstelen, wat mogelijk 10-15% meer vals negatief oplevert in hoge snelheids-SMT-lijnen.

Middelgrote onderdelen: Flexibiliteit versus stabiliteit Bij inspecties van PCBAs of controle van verpakkelabels tonen objecten vaak gekromde oppervlakken of positionele inconsistenties. Een lens moet detailresolutie combineren met tolerantie voor ±2-5mm hoogteverschillen. Als het scherptediepte te klein is, kunnen faciliteiten herhaalde recalibratie nodig hebben, wat de doorvoersnelheid tot 20% kan vertragen in geautomatiseerde verpakkinglijnen.

Grote/3D structuren: Fysieke grenzen trotseren Autobedekkingen of magazijn pallets vereisen een grote DoF-dekking (50-100mm+) over oneffen vlakken. Standaardlenzen bereiken dit zelden in één opname. Een automobielproducent meldde 70% hogere handmatige herwerkkosten vanwege niet vastgelegde randdefecten op gekromde oppervlakken—een direct gevolg van ontoereikende DoF.

Gespecialiseerde Optische Oplossingen voor Industrieel Schaalvermogen

Nauwkeurige Focus voor Micro-Objecten Telecentrische lenzen zijn vaak onmisbaar hier. Hun parallelle lichtpaden elimineren perspectiefvervorming terwijl ze relatief grotere DoF bieden bij hoge vergrotingen. Belangrijke implementaties omvatten:

- Aperturoptimalisatie : Het sluiten van de diafragmaopening (hoger f/#) verhoogt de DoF, maar vereist hoge-intensiteit, coaxiale verlichting om de belichting te behouden.

- Stabiliteitsprotocollen : Precieze bevestigingspunten en antivibratie-stadia compenseren voor flitsingen op micrometer-niveau. Voor de telecentrische reeks van HIFLY bijvoorbeeld, konden gebruikers consistent ±0,05mm DoF bereiken voor MEMS-sensorinspecties, waardoor het aantal valse afwijzingen met 40% is gereduceerd.

Adaptieve Optica voor Medium Grootte Objecten Vaste focus industriële lenzen met aanpasbare diafragen bieden een veelzijdige tussenoplossing. Belangrijke overwegingen omvatten:

- Parameter balanceren : Het verhogen van de werkafstand (WD) of het verkorten van de brandpuntslengte verbetert de DoF, maar kan de resolutie verminderen.

- Dynamische diafragmasturing : Sommige systemen integreren real-time f/#-aanpassingen via software wanneer hoogtesensoren objectafwijkingen detecteren. Een logistieke integrator gebruikte deze benadering om 99,2% leesrates te behouden op oneffen gestapelde pakketten, waardoor systeem-downtime met 35% werd gekort.

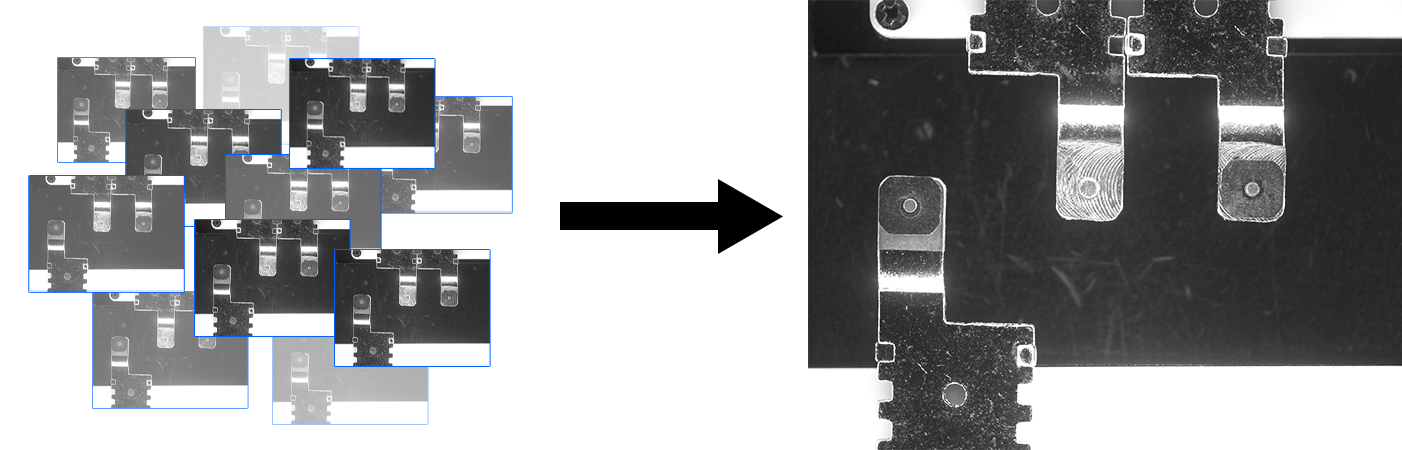

Geavanceerde Technieken voor Grote Diepte Wanneer fysieke DoF-limieten ontoereikend zijn, vult multi-frame fusie de kloof:

- Focus stacking : Neemt snel 10-30 afbeeldingen op verschillende brandvlakken vast, en mengt scherpe zones samen in een enkel compositie. Moderne industriële systemen realiseren dit in <1 seconde per controlepunt.

- Wavefront coderingsoptiek : Specialiseerde lenzen gebruiken fasemanipulatie om de DoF optisch uit te breiden, hoewel computationele naverwerking vereist is. Deze methoden kunnen de camera-implementatiebehoeften met 50% reduceren in inspecties van grote onderdelen, zoals geverifieerd in kwaliteitscontroleprocessen voor metaalfabricage.

Strategische Implementatie: Aanpassen van Optiek aan Bedrijfsresultaten

Stap 1: Koppel Controlevereisten aan Optische Berekeningen Gebruik de basisformule voor DoF:

DoF ≈ 2 × Pixelgrootte × (WD)² × f/# / (Brandlengte)²

Prioriteit:

- Pixelgrootte en WD voor grote objecten.

- f/# en brandlengte voor micro-onderdelen.

Stap 2: Valideer VerlichtingCompatibiliteit DoF optimalisatie hangt af van verlichting. Bijvoorbeeld:

- Micro-controles met kleine openingen vereisen coaxiale LED-arrays van 100,000+ lux.

- Focus stacking vereist consistente, schaduwvrije verlichting over alle brandvlakken.

Stap 3: Bereken Totale Eigenaar kosten (TCO) Inclusief:

- Voorkomen van herstelkosten (bijv., 30% reductie in ontsnapping van lakdefecten in de automobielindustrie).

- Doorlooptijdwinsten door verminderde focusherkalibratie.

- Flexibiliteitsbesparing bij het hanteren van productmixwijzigingen.

Stap 4: Toekomstbestendig maken met schaalbare architecturen Kies voor modulaire systemen die ondersteuning bieden voor:

- Lenswisselbaarheid (bijv., van telecentrisch naar macro-lens).

- Per software upgradbare focus stacking.

- Verlichtingscontrollers gesynchroniseerd met diafragma-aanpassingen.

Conclusie: Diepte van Scherpte als een Efficiëntiemultiplikaat

In de industriële automatisering is DoF niet alleen optische fysica - het is een strategische variabele die invloed heeft op opbrengst, snelheid en kosten. Installaties die meerdere schaalcomponenten inspecteren, kunnen meetbare winsten behalen door:

- Lenssoorten te koppelen aan extreme objectgroottes (telecentrisch voor micro, focus stacking voor macro).

- Automatisering van parameteraanpassingen via feedbacklussen van visiesystemen.

- Optica en verlichting vooraf integreren om compatibiliteitsproblemen te voorkomen.