Toepassing van machines visiesystemen bij het detecteren van fruitrot

In de wereldwijde fruittoevoerketen blijft verlies na de oogst door rotting een kritieke uitdaging, waarbij statistieken aangeven dat tot wel 25% van de verse vruchten jaarlijks wordt weggegooid vanwege onopgemerkte bederf tijdens sortering en opslag. Traditionele methoden voor het detecteren van fruitrot, die gebaseerd zijn op handmatige inspectie, zijn niet alleen arbeidsintensief en tijdrovend, maar ook gevoelig voor menselijke fouten—met name bij grote hoeveelheden producten of bij beginnende rotting die visueel nauwelijks zichtbaar is. Om deze beperkingen op te lossen, machines visiesystemen (MVS) zijn uitgegroeid tot een transformatieve technologie, waarbij gebruik wordt gemaakt van geavanceerde beeldvorming, computer vision en machine learning-algoritmen om snel, nauwkeurig en niet-destructief rot te detecteren.

1. Technische grondbeginselen van het machinevisiesysteem voor detectie

Het kernobjectief van het project is het ontwikkelen van een systeem dat automatisch oppervlakte-informatie van fruit kan vastleggen, visuele kenmerken geassocieerd met rot kan analyseren, en fruit met hoge precisie kan classificeren als "goed" of "verrot". De architectuur van het systeem is gebaseerd op drie belangrijke componenten: beeldvormingshardware , afbeeldingspreprocesseringsmodules , en rot-classificatiealgoritmen .

1.1 Opstelling van de beeldvormingshardware

Om een uitgebreide gegevensverzameling te garanderen, maakt het project gebruik van een multi-sensor beeldvormingsplatform, inclusief:

Hoge-resolutie RGB-camera's : Vastleggen van kleurinformatie, aangezien rot vaak zichtbaar is als verkleuring (bijvoorbeeld bruine vlekken op appels, grijze schimmel op aardbeien).

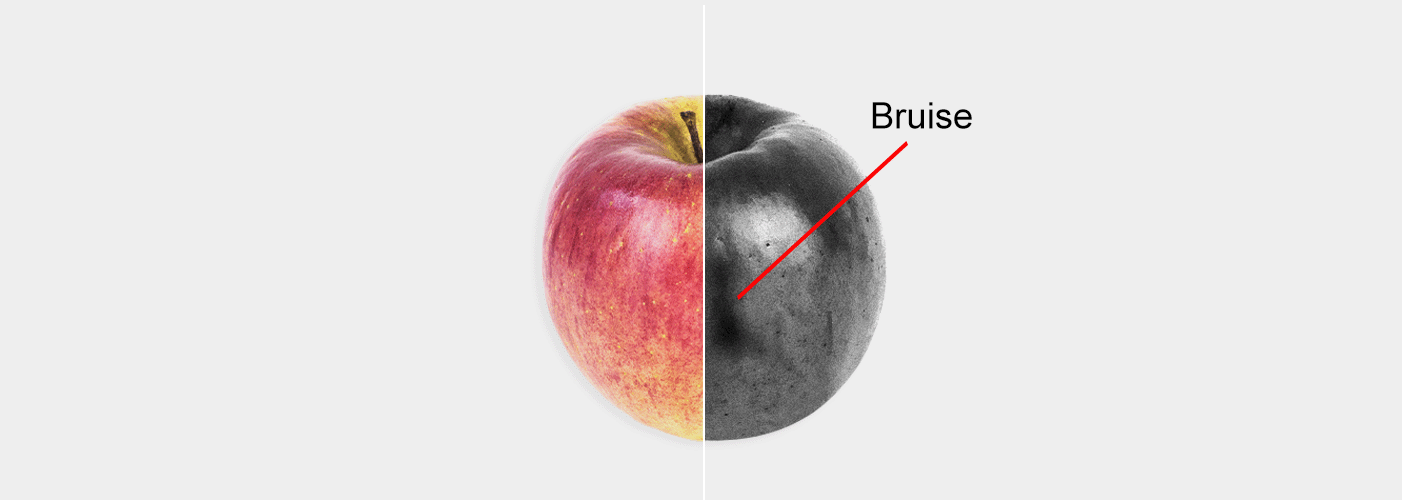

Nabij-infrarood (NIR) camera's : Detectie van interne bederf die niet zichtbaar is aan het oppervlak—bijvoorbeeld kernrot in peren of rot door kneuzingen in perziken, wat de spectrale reflectie van de vrucht in het NIR-bereik verandert.

Gestuurde verlichtingssystemen : LED-panelen met instelbare intensiteit en golflengte om schaduwen, spiegelingen en invloeden van omgevingslicht te minimaliseren, en zo een consistente beeldkwaliteit te waarborgen over verschillende soorten fruit heen (bijvoorbeeld glanzende kersen versus matte avocado's).

1.2 Beeldpreprocessing: Verbetering van zichtbaarheid van kenmerken

Ruwe beelden bevatten vaak ruis (bijvoorbeeld stof op het oppervlak van fruit, onregelmatigheden in verlichting) die rot-gerelateerde kenmerken kan verhullen. De preprocessing-pijplijn van het project omvat drie cruciale stappen:

Geruisreductie : Toepassen van Gaussische filtering om hoogfrequente ruis glad te strijken terwijl randdetails van mogelijke rotplekken behouden blijven.

Conversie van kleurruimte : Omzetten van RGB-afbeeldingen naar de HSV-kleurenruimte (Tint-Verzadiging-Waarde), omdat de tint- en verzadigingskanalen gevoeliger zijn voor kleurveranderingen door rot dan de standaard RGB-kanalen. Voor NIR-afbeeldingen wordt omgezet naar grijswaarden en histogramgelijktrekking toegepast om het contrast tussen gezond en bedorven weefsel te verbeteren.

Segmentatie : Gebruikmaken van drempelwaarden en randdetectie-algoritmen (bijvoorbeeld de Canny-randdetector) om de vrucht van de achtergrond te isoleren en mogelijke rotgebieden te segmenteren. Een drempel op het tintkanaal kan bijvoorbeeld bruine rotplekken op groene appels identificeren door ze te onderscheiden van de gezonde groene tint van de vrucht.

2. Projectwerkstroom: van invoer van fruit tot sorteeruitvoer

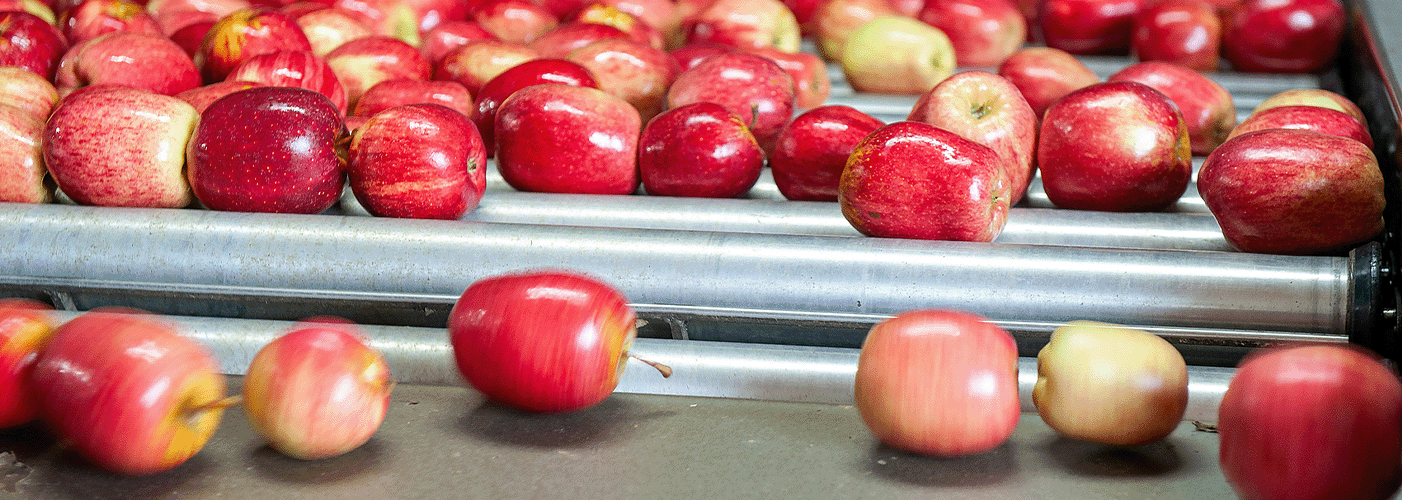

Het machinevisiesysteem functioneert als geïntegreerd onderdeel van een fruitverpakkingslijn, volgens een naadloze werkstroom:

Fruittoevoer : Fruit wordt op de transportband geladen, die het fruit met een constante snelheid naar het beeldstation transporteert (instelbaar op basis van de grootte van het fruit, bijvoorbeeld 0,5 m/s voor appels, 0,3 m/s voor kleine aardbeien).

Beeldvastlegging : Wanneer een positiesensor detecteert dat een stuk fruit de beeldzone binnenkomt, nemen de RGB- en NIR-camera's 3 tot 5 foto's van het fruit onder verschillende hoeken.

Echtijdverwerking : De voorverwerkingspijplijn verwerkt de beelden in minder dan 0,5 seconden, en het classificatiemodel genereert een voorspelling over de rotstatus (gezond/vroege rotting/ernstige rotting) met een betrouwbaarheidsscore (bijvoorbeeld 98% zekerheid voor ernstige rotting).

Sorteeractie : Op basis van de voorspelling stuurt het systeem een signaal naar een pneumatische actuator of robotarm aan het einde van de transportband. Gezonde vruchten worden doorgestuurd naar de "verpakkings"-lijn, vruchten met vroege rotting worden doorgestuurd naar een "kwaliteitscontrole"-station voor handmatige hercontrole (om valse positieven te minimaliseren), en vruchten met ernstige rotting worden afgevoerd naar een "afval"-bak.

Gegevensloggen : Het systeem registreert de ID, afbeeldingen, classificatieresultaat en betrouwbaarheidsscore van elke vrucht in een cloudgebaseerde database. Deze gegevens worden periodiek gebruikt om het classificatiemodel opnieuw te trainen, waardoor de nauwkeurigheid verbetert naarmate er meer gegevens worden verzameld.

3. Praktische toepassing en prestaties: Casestudies

3.1 Detectie van appelschimmel

Precies : Het systeem behaalde een nauwkeurigheid van 96,2% bij het detecteren van rot (tegenover 82,5% voor handmatige inspecteurs), met een fout-positiefpercentage van slechts 2,1% (bij handmatige inspectie was dit 7,8%).

Snelheid : Het systeem verwerkte 120 appels per minuut, vergeleken met 40 appels per minuut per handmatige inspecteur—wat de arbeidskosten met 67% verlaagde.

Vroegtijdige detectie : De NIR-camera maakte het mogelijk om interne kernrot in appels 5 tot 7 dagen eerder te detecteren dan bij handmatige inspectie, waardoor boerderijen besmette vruchten konden sorteren voordat de rot zich verspreidde tijdens opslag.

3.2 Detectie van aardbeienrot

Uitdaging : Aardbeien zijn gevoelig en gevoelig voor oppervlakkige schimmels (bijvoorbeeld Botrytis cinerea ) die vaak over het hoofd worden gezien door handmatige inspecteurs vanwege de kleine omvang.

Resultaat : De hoge-resolutie RGB-camera's van het systeem en het CNN-model detecteerden schimmelplekken met een diameter van slechts 2 mm, met een nauwkeurigheid van 94,8%. Hierdoor daalde het oogstverlies na de oogst met 30% in vergelijking met het eerdere handmatige sorteeproces van de boerderij.

3.3 Detectie van rot bij mango's

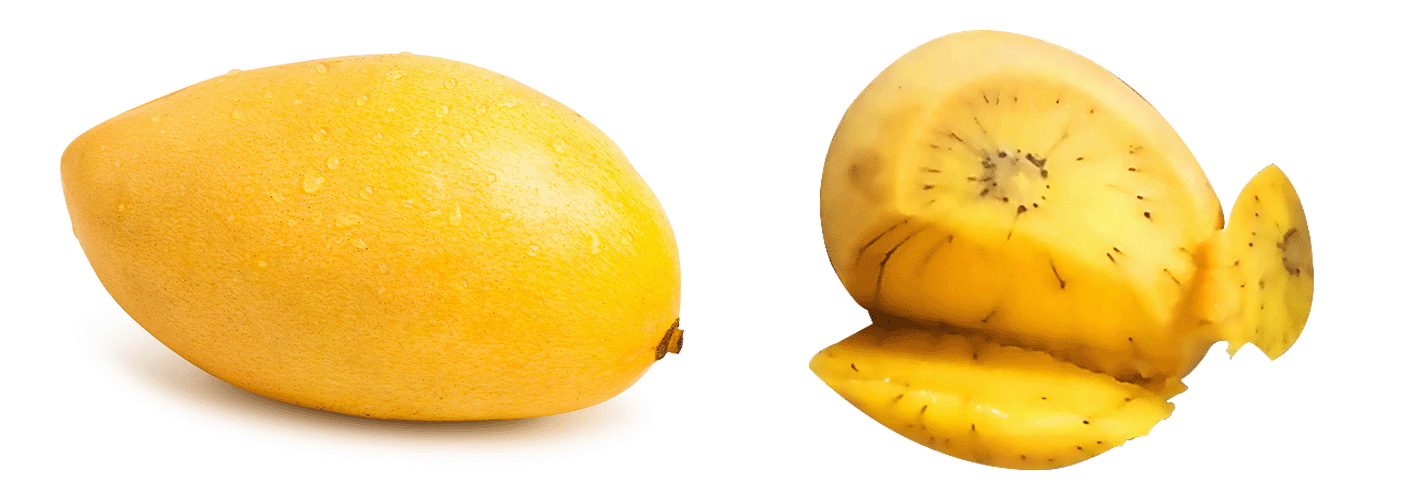

Uitdaging : Mango's ontwikkelen vaak "steeluiteinde-rot", die begint bij de steel (een minder zichtbaar gebied tijdens handmatige inspectie) en zich naar binnen toe verspreidt.

Resultaat : Door middel van multi-hoek beeldvorming (inclusief een ondercamera gericht op de steel) en NIR-analyse detecteerde het systeem steeluiteinde-rot met een nauwkeurigheid van 95,5%, waardoor de verpakkingsinstallatie kon voorkomen dat zendingen werden afgewezen op exportmarkten (waar rotvrije mango's een strikte vereiste zijn).

4. Uitdagingen en toekomstige richtingen

Hoewel het project een sterke prestatie heeft laten zien, blijven er enkele uitdagingen bestaan die moeten worden aangepakt:

Variabiliteit in fruitrassen : Het huidige model presteert het best op gangbare soorten, maar heeft moeite met zeldzame of regionale vruchten (bijvoorbeeld durians, lychees) vanwege beperkte trainingsdata. Toekomstig werk zal het uitbreiden van de dataset omvatten via samenwerkingen met boerderijen wereldwijd.

Omgevingsinterferentie : Vochtigheid in verpakkingsinstallaties kan condens op cameralenzen veroorzaken, wat de beeldkwaliteit beïnvloedt. Het projectteam ontwikkelt waterdichte camera-omhulsels met anti-nevelcoatings om dit probleem te verminderen.

Kostentoegankelijkheid : De initiële installatiekosten (ongeveer $50.000 voor hardware en software) kunnen voor kleinschalige boerderijen afschrikkend zijn. Toekomstige versies zullen zich richten op goedkopere alternatieven, zoals het gebruik van smartphone-camera's in combinatie met edge-computingapparaten (bijvoorbeeld Raspberry Pi) om de kosten met 60% te verlagen.

5. Conclusie

Het project voor het machinesysteem voor visuele inspectie ter detectie van rot bij fruit vormt een paradigma verandering in de kwaliteitscontrole na de oogst, waarbij de inefficiënties en beperkingen van handmatige inspectie worden aangepakt. Door geavanceerde beeldvorming, real-time beeldverwerking en machine learning te combineren, levert het systeem snelle, accurate en niet-destructieve detectie van rot—waardoor verliezen na de oogst worden verminderd, de arbeidskosten dalen en de consistentie van de fruitkwaliteit voor consumenten wordt gewaarborgd. Naarmate de technologie zich verder ontwikkelt en toegankelijker en aanpasbaarder wordt voor diverse fruitsoorten, heeft deze het potentieel om de wereldwijde fruitvoorzieningsketen te transformeren en duurzaamheid en voedselveiligheid te bevorderen in een tijdperk van toenemende vraag naar vers fruit.