Microfout, macro-risico: De onzichtbare bedreiging van stofdeeltjes in ampullen en flacons

In de farmaceutische en biotechnologische industrie kan de kleinste fout de grootste impact hebben. Wanneer een patiënt een injectie ontvangt, verwacht hij of zij een steriel, perfect product. Maar binnen de steriele omgeving van een verzegelde flacon of ampul, dreigt voortdurend een bedreiging: stof en deeltjesverontreiniging. Deze microscopische vreemde objecten—van glasresten tot vezels—vormen een ernstig risico voor de veiligheid van patiënten en kunnen ongewenste reacties of embolieën veroorzaken.

Voor fabrikanten is het garanderen van kristalheldere zuiverheid niet alleen een kwestie van kwaliteitscontrole; het is een onvoorwaardelijke wettelijke verplichting. Hier komt geavanceerde inspectietechnologie om de hoek kijken, die een riskant, op menselijke inspanning gebaseerd proces transformeert tot een proces dat wordt aangedreven door precisie-optica en machine-intelligentie.

De uitdaging: het zichtbaar maken van het onzichtbare

De traditionele, handmatige inspectie van gevulde glazen verpakkingen is een vervelende en zeer onbetrouwbare taak. Een operator moet een verpakking snel laten draaien om deeltjes te doen zweven, deze tegen het licht houden en visueel vreemd materiaal detecteren — een proces dat gevoelig is voor vermoeidheid en menselijke fouten.

Het probleem wordt verergerd door de grote moeilijkheid van de inspectie zelf:

Grootte is belangrijk: Relevante deeltjes zijn vaak microscopisch klein, tot 50 micrometer of minder.

De Verpakking: Het glas zelf kan reflecties, brekingen en optische vervormingen veroorzaken die een verontreiniging kunnen verbergen.

Snelheid: Op snelle productielijnen moeten honderden verpakkingen per minuut worden geïnspecteerd, waardoor het menselijk oog ontoereikend is.

De Oplossing: Machinevisie en de Kracht van Lichtverstrooiing

Moderne farmaceutische productie is afhankelijk van geautomatiseerde systemen, vaak aangeduid als Automatische Visuele Inspectie (AVI) , om het probleem van deeltjesinspectie op te lossen. Deze systemen maken gebruik van een slimme combinatie van mechanica en optica:

1. Gecontroleerd wervelen en stoppen

De machine behandelt eerst de container nauwkeurig. Het ampul of flacon wordt snel gespinnet om eventuele gezonken deeltjes in de vloeistof te suspenderen. Vervolgens stopt de container abrupt. Deze mechanische actie zorgt ervoor dat deeltjes, die dichter zijn dan de vloeistof, gedurende een korte tijd blijven bewegen, waardoor ze detecteerbaar zijn.

2. Het voordeel van verlichting (lichtverstrooiing)

De kern van de detectie ligt in de verlichting. Het systeem gebruikt krachtige, geconcentreerde lichtbundels—vaak sterk gecollimeerd om parallel te lopen—om de vloeistof te verlichten. Wanneer een zwevend deeltje door de bundel beweegt, verstrooit het het licht in een fenomeen dat bekend staat als het Tyndall-effect .

Het principe: Het deeltje fungeert als een minuscule prisma, dat het licht verstrooit in richtingen buiten die van de camera-lens.

Het resultaat: Het verstrooide licht wordt opgepakt door een high-speed camera, die het bewegende deeltje registreert als een lichtflits of een stip met hoge contrast tegen de donkere achtergrond.

Door de verlichting nauwkeurig te regelen en te combineren met zeer gevoelige camera's, kan het systeem betrouwbaar een bewegende deeltje onderscheiden van de stilstaande achtergrond of optische imperfecties in het glas.

3. Intelligentie om te classificeren

Zodra een deeltje is gedetecteerd, gebruikt het systeem complexe algoritmen om het signaal te analyseren. Het kan het type verontreiniging classificeren:

Intrinsieke deeltjes: Natuurlijke bijproducten van het formulatieproces (bijv. neergeslagen werkzame stof).

Extrinsieke deeltjes: Vreemde materialen die uit de omgeving zijn gekomen (bijv. haar, stof, vezels, glasresten).

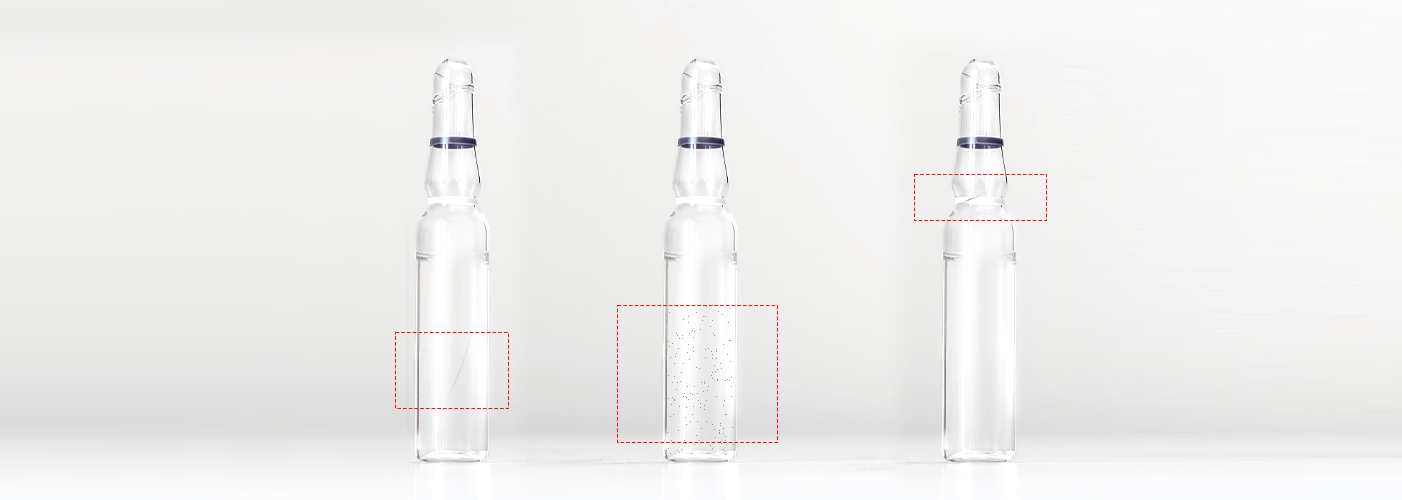

Verpakkingsdefecten: Gebreken in het glas, zoals barsten of krassen, die een deeltje kunnen imiteren.

Het AVI-systeem keurt onmiddellijk elke verpakking af die wordt gemarkeerd voor onaanvaardbare hoeveelheden deeltjes of verpakkingsdefecten, zodat alleen conform producten doorgaan.

Meer Dan Alleen Stof: Een Uitgebreid Veiligheidsnet

Geautomatiseerde Visuele Inspectie biedt een alomvattend veiligheidsnet dat verder gaat dan alleen detectie van deeltjes. Dezelfde camerasystemen worden gebruikt om te verifiëren:

Containerintegriteit: Barsten, tipefouten of cosmetische gebreken op het glas.

Vloeistofniveau: Zorgen voor het juiste vulvolume.

Dop/Stopverwijdering: Controleren van correcte afsluiting.

Door deze controles te integreren in één hoogwaardig, snel systeem, bereiken fabrikanten een robuuste kwaliteitsborging die voldoet aan de strenge eisen van internationale regelgevende instanties.

Garandeer Zuiverheid, Garandeer Veiligheid

De veiligheid van moderne geneeskunde is afhankelijk van precisie. De ontwikkeling van ampul- en flaconinspectie, van handmatige controles naar intelligente, lichtverstrooiende AVI-systemen, getuigt van de toewijding van de industrie aan het welzijn van patiënten. Deze technologie vormt het schild dat beschermt tegen onzichtbare verontreinigingen en ervoor zorgt dat elke dosis zo puur is als beloofd.

Houdt uw kwaliteitscontrole gelijke tred met de vraag naar feilloze producten?

Neem vandaag nog contact op met onze experts om te ontdekken hoe de nieuwste geautomatiseerde visuele inspectietechnologie de precisie en naleving op het volgende niveau kan tillen in uw farmaceutische productielijn.