Verlichtingsschema voor het detecteren van oppervlaktekrassen op basis van machinevisie

In de industriële productie komen oppervlaktefouten zoals barsten en krassen op producten vaak voor. De machinevisie-industrie heeft aanzienlijke doorbraken gerealiseerd op het gebied van oppervlakte-inspectie vergeleken met eerdere jaren, en het detecteren van krassen, vlekken en andere defecten op productoppervlakken is tegenwoordig geen grote uitdaging meer.

Het wordt breed toegepast in oppervlakte-inspectie binnen industrieën zoals metaal, glas, mobiele telefoonschermen en vloeistofkristalpanelen.

Echter hebben dergelijke defecten vaak onregelmatige vormen, weinig dieptecontrast en kunnen ze gemakkelijk worden verstoord door de natuurlijke structuur of patronen op het productoppervlak. Daarom stelt het detecteren van oppervlakteschade zeer hoge eisen aan de juiste verlichting, cameraresolutie, de relatieve positie tussen het te inspecteren onderdeel en de industriële camera, en complexe machine vision algoritmen.

Het basisanalyseproces voor het detecteren van krassen met machine vision is verdeeld in twee stappen: Eerst bepalen of er een kras aanwezig is op het productoppervlak. Tweede, na het bevestigen van de aanwezigheid van een kras in de geanalyseerde afbeelding, de kras isoleren.

ⅰ . Oppervlaktekrassen kunnen over het algemeen worden ingedeeld in drie hoofdcategorieën:

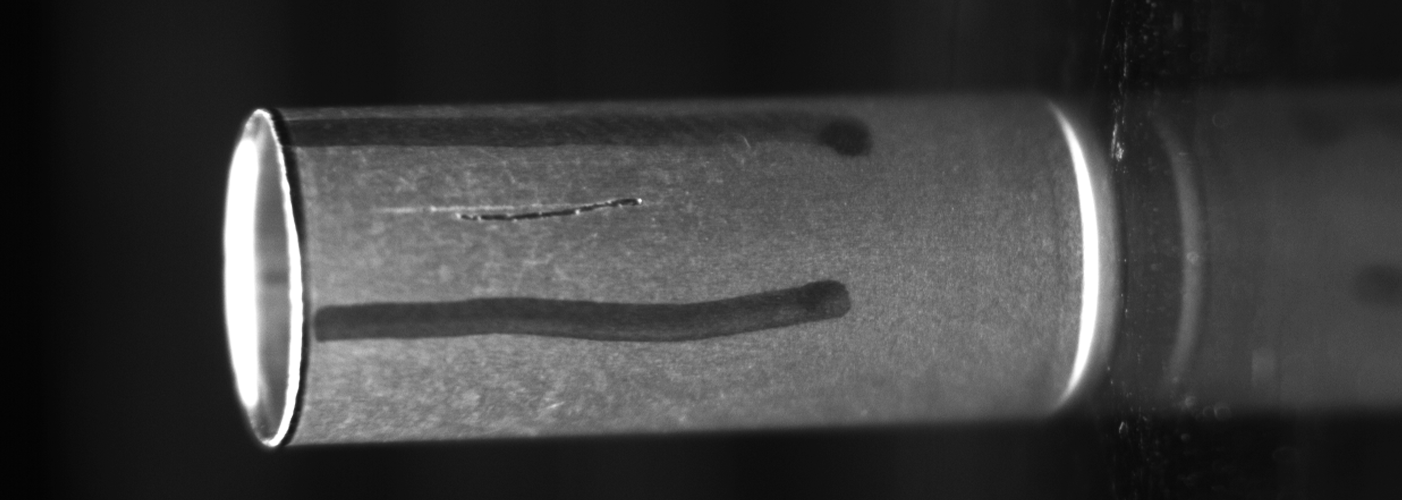

Type 1 Krassen: Relatief eenvoudig te identificeren met het blote oog, met een duidelijke grijswaardeverandering ten opzichte van het omliggende gebied. Een lagere drempelwaarde kan worden gekozen om het defecte onderdeel direct te markeren.

Type 2 Krassen: Sommige hebben minder duidelijke veranderingen in grijswaarde. De hele afbeelding heeft een relatief uniforme grijswaarde, het krassengebied is klein (slechts enkele pixels), en de grijswaarde is slechts iets lager dan die van de omringende afbeelding, waardoor het zeer moeilijk is om onderscheid te maken.

De originele afbeelding kan worden verwerkt met gemiddelde filtering om een gladde afbeelding te verkrijgen. Trek dit af van de originele afbeelding. Wanneer de absolute waarde van het verschil groter is dan een drempelwaarde, markeer dit dan als een doelwit. Markeer alle doelwitten, bereken hun oppervlakte, verwijder doelwitten met een te kleine oppervlakte, en markeer de resterende als krassen.

Type 3 Krassen: Hebben aanzienlijke grijswaardeverschillen tussen delen, en de vorm is meestal lang en smal. Indien segmentatie met een vaste drempelwaarde op de afbeelding wordt toegepast, zal het gemarkeerde defecte deel kleiner zijn dan het daadwerkelijke deel.

Omdat krassen in dergelijke afbeeldingen lang en dun zijn, zal het uitsluitend vertrouwen op grijswaarde-detectie de uitgebreide delen van de defecten missen. Voor deze afbeeldingen wordt, op basis van hun kenmerken, een methode gekozen die dubbele drempelwaarden combineert met vormkenmerken van defecten.

Vanwege de diversiteit van afbeeldingen in industriële inspectie, moeten voor elk type afbeelding verschillende methoden worden geanalyseerd en tijdens de verwerking gecombineerd worden overwogen om het gewenste effect te bereiken.

Over het algemeen is de grijswaarde van het gekraste deel donkerder dan het normale omringende gebied, wat betekent dat de grijswaarde van de krassen kleiner is. Bovendien bevinden de meeste krassen zich op gladde oppervlakken, waardoor de grijswaardeveranderingen in de gehele afbeelding over het algemeen zeer uniform zijn en weinig textuureigenschappen vertonen.

Daarom maakt krachtinspectie over het algemeen gebruik van grijswaardekenmerken op basis van statistieken of drempelsegmentatiemethoden om het gekraste deel te markeren.

Bovendien stelt de detectie van oppervlaktekrassen zeer hoge eisen aan de juiste verlichting.

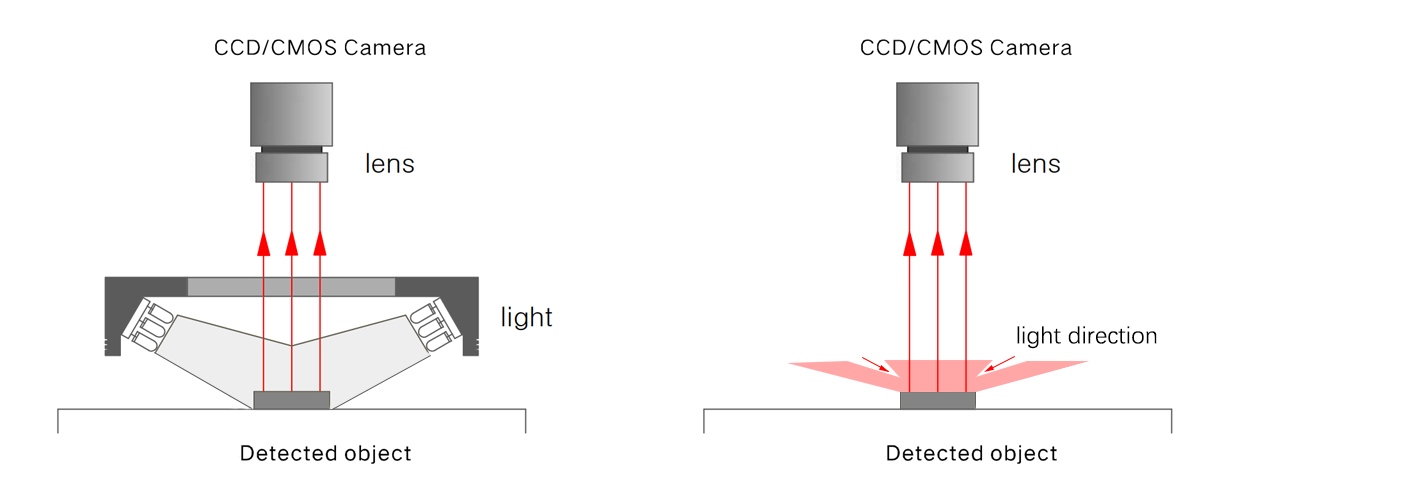

ⅱ. Voorbeelden van gangbare verlichtingsmethoden voor machinevisie-inspectie zijn de volgende vier:

Coaxiale verlichting, verlichting onder een lage hoek, achterverlichting en verlichting onder een hoge hoek. Deze vier verlichtingsmethoden zijn effectief voor het detecteren van harde krassen, maar voor producten met hoge eisen voor het oppervlak, zoals zachte krassen, is het effect minder duidelijk.

Grote data-analyse toont aan dat er twee hoofdoplossingen worden voorgesteld voor oppervlakkige krassen op producten: verlichting onder een lage hoek en verlichting onder een hoge hoek.

(I) Methode onder een lage hoek

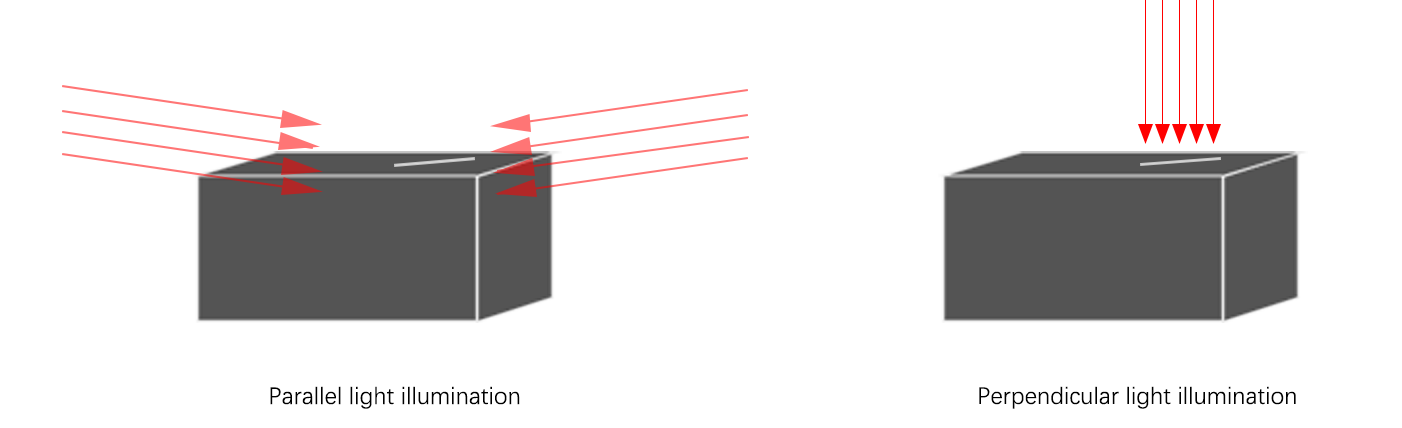

Wanneer twee objecten elkaar raken en wrijven, ontstaan er gemakkelijk oppervlakkige krassen, wat inhoudt dat krassen richting hebben.

Als we rekening houden met het effect van verlichting onder een lage hoek en we parallelle verlichting gebruiken (parallel aan de kras), dan wordt de kras door het licht vaag gemaakt, waardoor het effect in de afbeelding minder duidelijk is.

Als we echter een set loodrechte verlichting gebruiken (loodrecht op de kras), dan wordt de kras door het licht benadrukt, waardoor het effect in de afbeelding zeer duidelijk is.

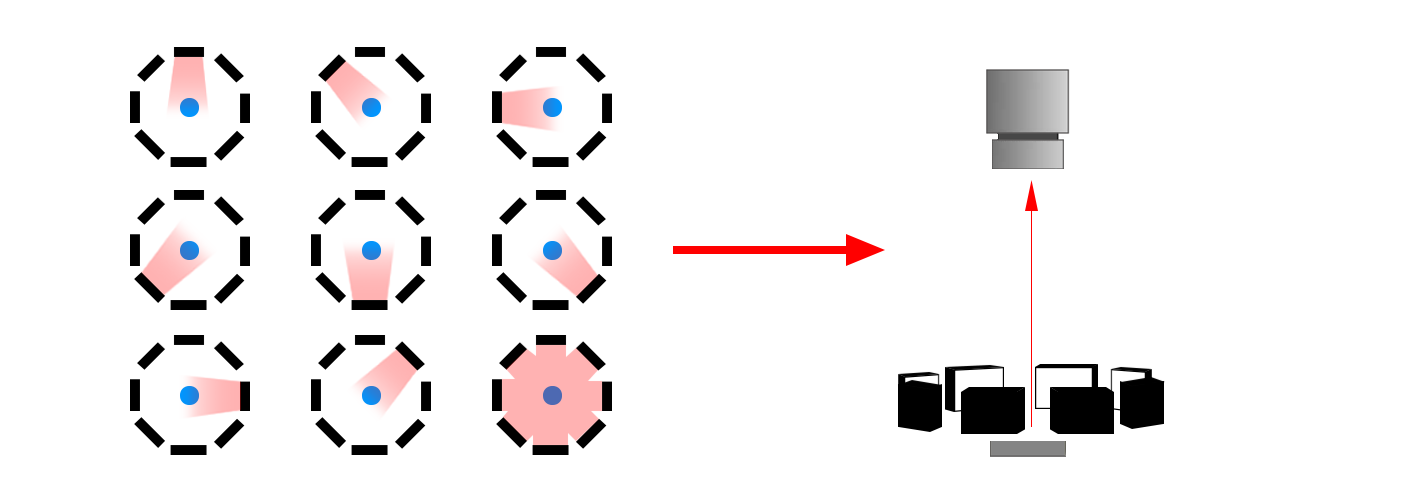

Op basis van de bovenstaande analyse gebruiken we acht strookvormige lichtbronnen om het werkstuk op een tijddelende manier te belichten en ontwerpen we het volgende verlichtingsschema.

Een ringlichtbron is opgedeeld in acht kanalen voor besturing, belicht op een tijddelende wijze en er worden achtereenvolgens acht afbeeldingen gemaakt. Uiteindelijk gebruikt software een algoritme om alle defecten te combineren, waardoor uiteindelijk op hoog niveau kan worden gedetecteerd of het werkstuk oppervlakkige krassen bevat.

Deze afbeeldingsoplossing is geschikt voor hoogwaardige precisieproducten met strenge eisen voor oppervlakte-inspectie, maar niet voor producten met strikte eisen voor efficiëntie.

(II) Methode met hoge hoek

Ervaring leert dat voor zachte krassen onder co-axiaal licht geldt: hoe groter de werkafstand van de lichtbron, hoe duidelijker het effect.

Echter, bij dezelfde lichtbron betekent een grotere werkafstand ook een kleiner lichtemitterend oppervlak en verminderde helderheid van de lichtbron. Het is onmogelijk om tegelijkertijd zowel het effect als de praktische toepassing te behouden.

Meestal ,de werknemer in fabrieksgebruik fluorescente verlichting bij visuele inspectie van productoppervlakken.

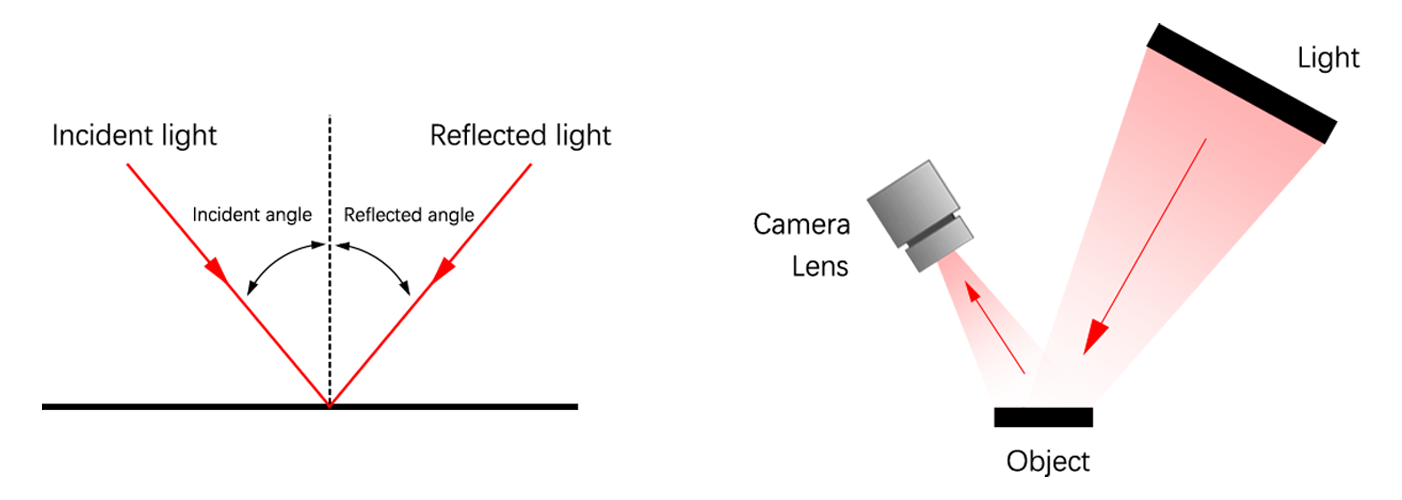

Voor werkstukken met spiegelende reflectie wordt, uitgaande van de wet van lichtreflectie, een verlichtingsmethode toegepast om een spiegelend reflectie-effect te creëren.

Attentieve personen zullen opmerken dat de visuele inspectiemethode vaak het beeld van de TL-buis op het product projecteert, waarna het product wordt heen en weer bewogen om de schaduw van de lamp binnen het product te verplaatsen.

Op deze manier verlicht de lichtvlek een bepaald gebied van het product, waarbij de oppervlaktegegevens worden weerspiegeld. Hierdoor kan het menselijk oog duidelijk beoordelen of het product defecten bevat, en kunnen zelfs zwakke afwijkingen gemakkelijk worden opgemerkt.

De bovenstaande zijn voorstellen voor verlichtingsoplossingen op basis van machinevisie voor oppervlakkige krassen. Hopelijk is dit nuttig voor uw project.