Waarom maken machinevisieprojecten vaak foute beoordelingen?

Machinevisietechnologie is een onmisbaar onderdeel van de moderne industrie. Door haar voortdurende ontwikkeling heeft deze technologie het productonderzoek op productielijnen sterk vergemakkelijkt. Maar bent u ooit geconfronteerd met het volgende probleem? Alles wordt stap voor stap opgezet, maar het machinevisiesysteem maakt toch vaak foute beoordelingen! Producten die eigenlijk in orde zijn, worden ten onrechte als defect aangemerkt, waardoor de gehele productielijn in de war raakt.

1. Product"fouten" zijn de verborgen oorzaak van foute beoordelingen

Allereerst moeten we om het probleem van verkeerde beoordelingen op te lossen, beginnen met het product zelf. Denk eraan: als het product zelf vuil, gebreken of oneffen oppervlakken heeft, dan raakt het machinesichtsysteem in de war door deze storende factoren. Stof, olievlekken of lichte krassen op het oppervlak van het product kunnen bijvoorbeeld ervoor zorgen dat het systeem deze als defecten interpreteert, wat leidt tot onnauwkeurige inspectieresultaten. Wat is de oplossing? Het antwoord is het optimaliseren van het productieproces! Zorg ervoor dat elk product tijdens de productie schoon en foutloos blijft, en minimaliseer zo de invloed van externe factoren op het inspectiesysteem. De schoonheid van het productie milieu beïnvloedt direct de uiteindelijke inspectieresultaten – schoonheid is de garantie voor kwaliteit!

2. Rommelige achtergrond? Verkeerde beoordelingen beginnen hier!

Naast het product zelf is een andere veelvoorkomende oorzaak van verkeerde beoordelingen een instabiele achtergrond. Als de achtergrond van het product rommelig is of de verlichting onstabiel, dan kan het machinesichtsysteem gemakkelijk worden misleid door deze factoren. Bijvoorbeeld ongelijke productplaatst, grote veranderingen in de lichtbron of instabiele achtergrondkenmerken kunnen allemaal de herkenbaarheid van het systeem beïnvloeden. We weten dat handmatige inspectie ook te maken krijgt met vergelijkbare uitdagingen. Als productvormen en achtergronden sterk variëren, kunnen mensen ook fouten maken, laat staan machines! Om dit probleem op te lossen is het sleutel om de achtergrond consistent te houden. Tijdens de productie moet men ervoor zorgen dat producten op dezelfde positie worden geplaatst met een stabiele achtergrond om foutieve beoordelingen door achtergrondvariaties te voorkomen.

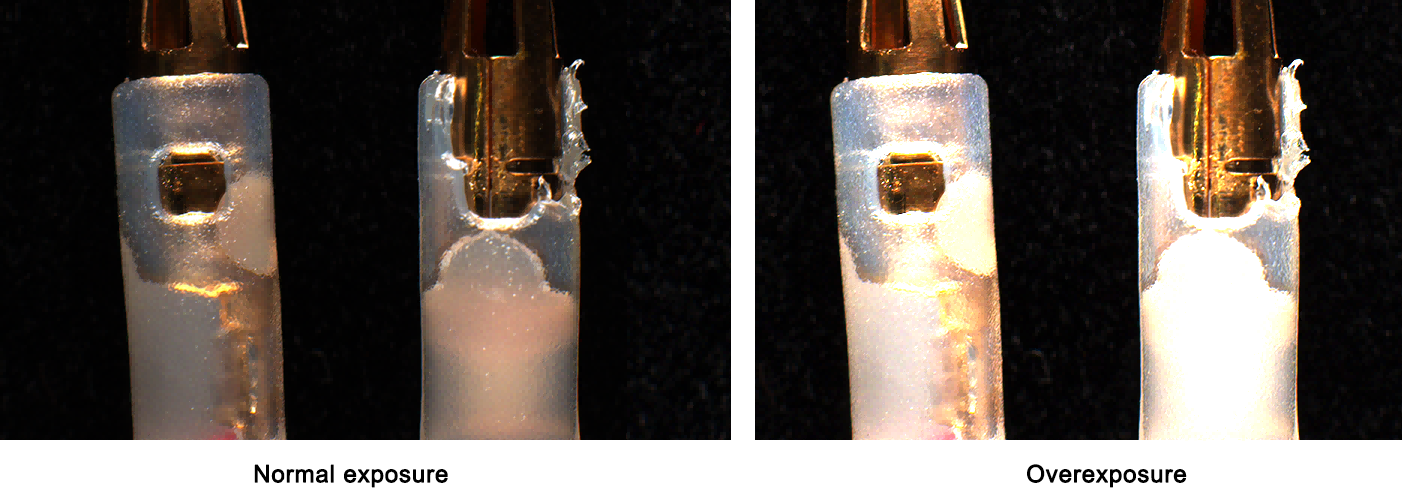

3. Overbelichting en te hoge versterking verminderen rechtstreeks de beeldkwaliteit

Nadat product- en achtergrondproblemen zijn opgelost, is de volgende stap het onderzoeken van de beeldkwaliteit. De kwaliteit van het beeld bepaalt rechtstreeks de nauwkeurigheid van de visuele inspectie. Algemene problemen zijn:

Overbelichting: Als de belichtingstijd te lang is, ziet het beeld er bleek uit en gaat er detail verloren.

Te veel versterking: Een te hoge versterking verhoogt het beeldruis en vermindert de scherpte.

Lensvervorming: Lensvervorming kan leiden tot vervorming aan de randen van het beeld, wat de detectienauwkeurigheid beïnvloedt.

Onderschat deze beeldproblemen niet: ze kunnen leiden tot verkeerde beoordelingen door het machinesichtsysteem. Daarom is het correct instellen van belichting en versterking om beeldscherpte en stabiliteit te garanderen van groot belang! Daarnaast is de keuze van de lens cruciaal. Het gebruik van kwalitatief hoogwaardige lenzen en het toepassen van vervormingscorrectie kunnen de beeldnauwkeurigheid aanzienlijk verbeteren.

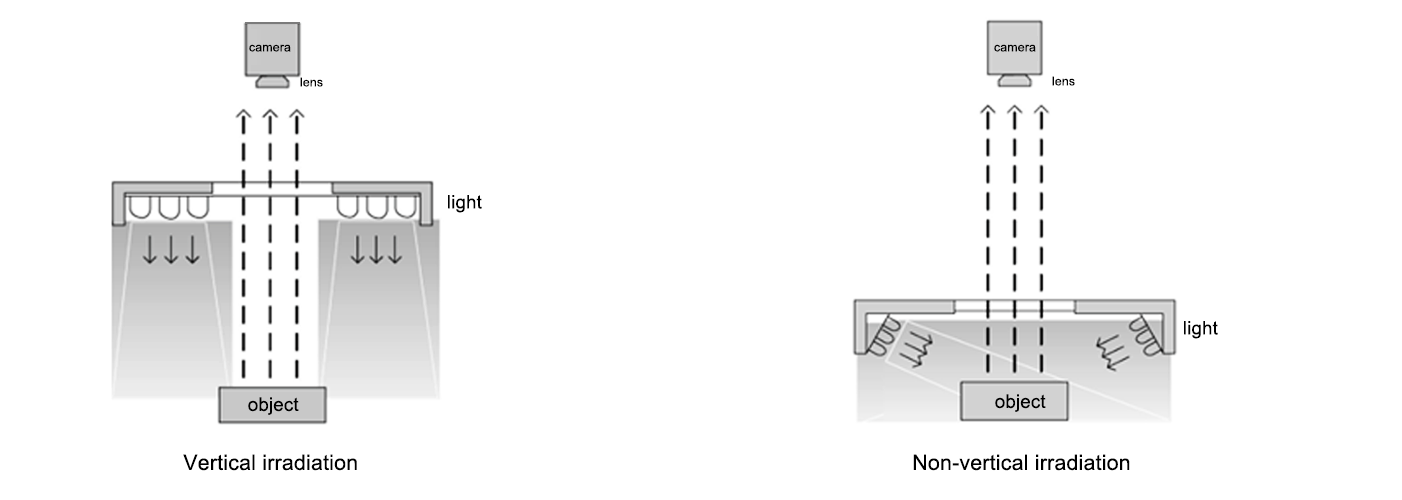

4. Verlichtingsproblemen: Sterk direct licht is de oorzaak van verkeerde beoordelingen

Verlichtingsproblemen mogen in visieprojecten niet worden over het hoofd gezien. U beseft zich mogelijk niet hoeveel instabiele verlichting het inspectieresultaat kan beïnvloeden. Vooral direct sterk extern licht kan gemakkelijk leiden tot overbelichting, contrastvermindering en zelfs het verlies van beeldinformatie. De beste manier om dit probleem te voorkomen, is ervoor zorgen dat sterk direct licht niet op het product schijnt. Als sterk licht onvermijdelijk is, overweeg dan het gebruik van schermen, zachte lichtbronnen of andere methoden om een stabiele verlichting tijdens het opnemen te garanderen. Dit is uiterst belangrijk, omdat de stabiliteit van het visiesysteem vaak afhangt van de kwaliteit van het licht!

5. Het juiste software kiezen

Naast hardware- en beeldgerelateerde problemen is software ook een belangrijke verborgen oorzaak van verkeerde beoordelingen in machinevisie. Sommige goedkope of gratis softwareplatforms zijn vaak onstabiel en missen uitgebreide functies, wat de inspectienauwkeurigheid en -efficiëntie direct negatief beïnvloedt. Uitstekende visiesoftware kan beeldinformatie nauwkeurig verwerken en biedt stabielere en betrouwbaardere detectieresultaten. Daarom is het van groot belang om een betrouwbaar en bewezen softwareplatform te kiezen — spaar nooit op softwarekwaliteit om kosten te besparen! Houd in gedachten dat echt nuttige software het geld waard is, omdat het stabiele ondersteuning biedt voor uw visieprojecten.

6. Regelmatig onderhoud en reinigen van de lens: onderhoud mag niet worden verwaarloosd

Veel mensen over het hoofd zien een belangrijk detail: de reguliere onderhoud! De prestaties van een machinesvisiesysteem hangen niet alleen af van de inherente mogelijkheden, maar ook van het dagelijks onderhoud. Als stof of vlekken zich ophopen op de lens, wordt het beeld wazig en de detectie-accuratesse beïnvloed. Daarom zijn het regelmatig schoonmaken van de lens en het controleren van de systeemstatus essentiële taken. Door correcte apparatuuronderhoud te plegen, kunt u niet alleen de levensduur van het apparaat verlengen, maar ook de kans op foutieve beoordelingen verminderen.

Kortom, de oorzaken van foutieve beoordelingen bij machinevisie zijn talrijk - van productdefecten tot beeldkwaliteit, belichtingscontrole, softwareselectie en dagelijks onderhoud. Verwaarlozing in welk van deze gebieden dan ook kan leiden tot foutieve beoordelingen. Om deze problemen te voorkomen, moeten we niet alleen technische aanpassingen maken, maar ook aandacht besteden aan aspecten zoals het productie milieu en productontwerp, en zo elke stap uitstekend uitvoeren.