Waarom is het moeilijk voor machinevision om hoge precisie bij dimensieinspectie te bereiken?

In het snel veranderende landschap van industriële automatisering en kwaliteitscontrole is machinevision ontstaan als een krachtig hulpmiddel voor verschillende inspectieopdrachten. Toch blijft het behalen van een hoognauwkeurige afmetingsinspectie een belangrijke uitdaging. Dit artikel gaat dieper in op de belangrijkste redenen waarom het moeilijk is nauwkeurige afmetingsmetingen te verkrijgen via machinevision.

Hardware-gerelateerde beperkingen

De hardware-componenten van een machinevisiesysteem, waaronder camera's en lenzen, leggen inherent beperkingen op voor de precisie. Camera's met een lagere resolutie kunnen geen fijne details van objecten vastleggen, wat leidt tot onnauwkeurige berekeningen van afmetingen. Zelfs met hoge-resolutiecamera's is de pixelgrootte een cruciaal factor. Kleinere pixels kunnen theoretisch gedetailleerdere afbeeldingen leveren, maar ze verminderen ook het hoeveelheid licht dat per pixel wordt gevangen, wat het geluidsniveau in de afbeelding verhoogt. Dit geluid kan de randen van objecten vervormen, waardoor het moeilijk is om hun grenzen nauwkeurig te definiëren.

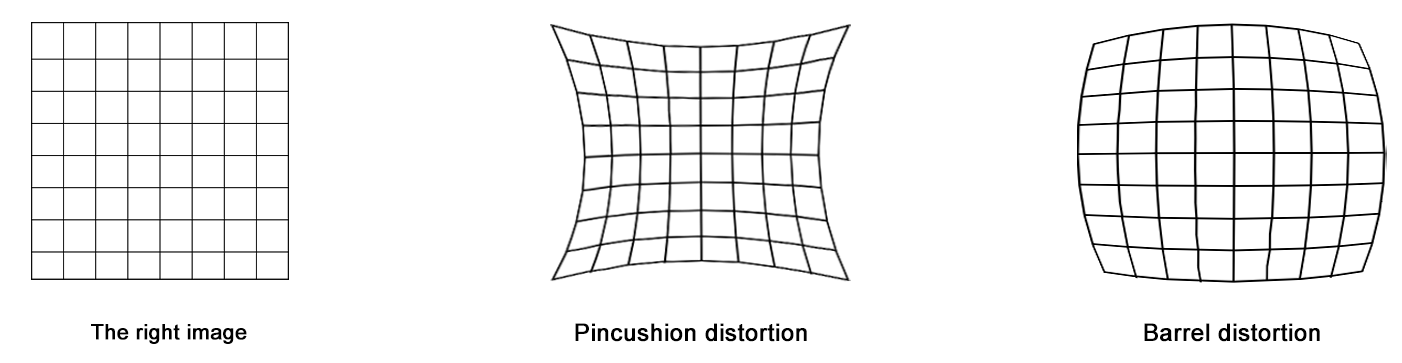

Industriële lenzen spelen ook een cruciale rol in de nauwkeurigheid van machinevisie. Meetkundige vertekeningen, zoals vat- en kussenvertkening, komen vaak voor in lenzen. Deze vertekeningen veroorzaken dat rechte lijnen in de echte wereld gebogen lijken in de opgenomen afbeeldingen, wat de nauwkeurigheid van afmetingsmeting aanzienlijk kan beïnvloeden. Daarnaast kunnen lenzen lijden aan chromatatisch aberratie, waarbij verschillende golflengtes van licht worden gefocust op verschillende punten, wat resulteert in kleurenranden rond objecten en verder de meetnauwkeurigheid vermindert. Het corrigeren van deze lensimperfecties vereist complexe kalibreringsprocedures, en het bereiken van perfecte correctie over het hele veld van zicht is uiterst moeilijk.

Fysieke Beperkingen van Optica

De natuurkundige principes van optica stellen fundamentele beperkingen op voor hoog-nauwkeurige afmetingsinspectie in machinevisie. Lichtdiffractie is een belangrijk probleem. Volgens de wetten van de optica diffrageert licht wanneer het door kleine openingen gaat of om kleine objecten heen, wat ervoor zorgt dat de randen van het objectbeeld vervagen. Bij het controleren van kleine onderdelen kan dit diffractie-effect het onmogelijk maken om nauwkeurig te onderscheiden tussen dicht bij elkaar gelegen kenmerken, waardoor fouten optreden in de afmetingsmeting.

Een andere optische beperking is het beperkte diepteveld. In machinevisie gebeurt het dat, als het object complexe driedimensionale vormen heeft of als er variaties zijn in de positie van het object ten opzichte van de camera, delen van het object mogelijk uit focus zijn. Deze uit-focus vervaging kan de uiterlijke schijn van het object verstoren, waardoor het moeilijk wordt om afmetingen nauwkeurig te meten. Aanpassen van het diepteveld impliceert vaak compromissen; het vergroten van het diepteveld kan de resolutie verminderen, terwijl het verbeteren van de resolutie mogelijk het diepteveld smaller maakt.

Omgevingsinterferentie

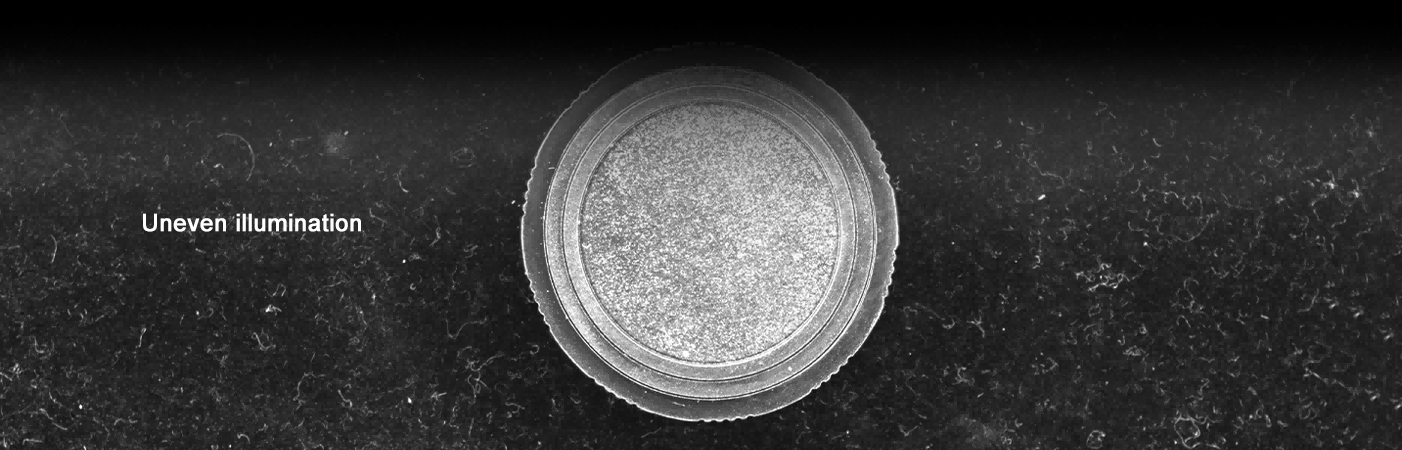

De omgeving waarin machinevision-systemen opereren kan een diepgaande invloed hebben op de nauwkeurigheid van afmetingscontrole. Verlichtingsomstandigheden zijn zeer variabel en cruciaal. Veranderingen in verlichtingintensiteit, richting en kleurtemperatuur kunnen de verschijning van objecten in beelden veranderen. Bijvoorbeeld, ongelijke verlichting kan schaduwen op het object veroorzaken, die mogelijk worden misinterpreteerd als onderdeel van de vorm van het object, wat leidt tot incorrecte afmetingsberekeningen. Reflecterende oppervlakken op het object kunnen ook weerkaatsingen veroorzaken, die de camerasuren kunnen verzadigen en belangrijke kenmerken kunnen verduisteren.

Omgevings temperatuur en vochtigheid kunnen ook de prestaties van machinevision-systemen beïnvloeden. Temperatuursveranderingen kunnen thermische uitbreiding of samentrekking van zowel het geïnspecteerde object als de hardware-onderdelen van het visionssysteem veroorzaken, wat leidt tot afmetingswijzigingen. Vochtigheid kan condensatie op lenzen of andere optische onderdelen veroorzaken, wat de beeldkwaliteit en meetnauwkeurigheid vermindert.

Vlakheid van objecten - Gekoppelde uitdagingen

De vlakheid van een object is een vaak over het hoofd gezien, maar belangrijke factor die de nauwkeurigheid van machinevisie-gebaseerde dimensieinspectie belemmert. Wanneer het oppervlak van een object oneffen is, wordt de interactie tussen licht en object onvoorspelbaar. In gebieden met bulten of insinkingen wijkt de weerschijn van licht af van het verwachte patroon. In plaats van licht in een consistente richting naar de camera te weerkaatsen, verstrooien oneffen oppervlakken licht, wat heldere plekken en schaduwen creëert die niet overeenkomen met de werkelijke geometrie van het object. Deze inconsistenties in verlichtingspatronen kunnen randdetectiealgoritmes misleiden, waardoor ze de grenzen van het object verkeerd identificeren. Bijvoorbeeld, een kleine uitsteeksel op een anders vlakke oppervlakte kan worden aangezien voor een aparte kenmerk, wat resulteert in overdreven mate-metingen.

Daarnaast, in 3D machinevisiesystemen die gebruikmaken van technieken zoals gestructureerd lichtprojectie of stereovergelijking, verstoort een oneffen oppervlak de basisprocessen van diepteperceptie. Bij gestructureerd licht worden de geprojecteerde patronen vervormd op een onregelmatig oppervlak, waardoor het lastig wordt om de dieptegegevens nauwkeurig te decoderen. In stereovisie kunnen variaties in oppervlaktevlakheid leiden tot fouten bij het koppelen van corresponderende punten tussen de twee camera-uitzichten, omdat de oneffenheden verschillen creëren die niet weerspiegelen de echte afstanden. Het reconstrueren van de 3D-vorm van het object met hoge precisie wordt hierdoor een formidabele taak, wat rechtstreeks invloed heeft op de nauwkeurigheid van de dimensiecontrole.

Algoritmische en softwarebeperkingen

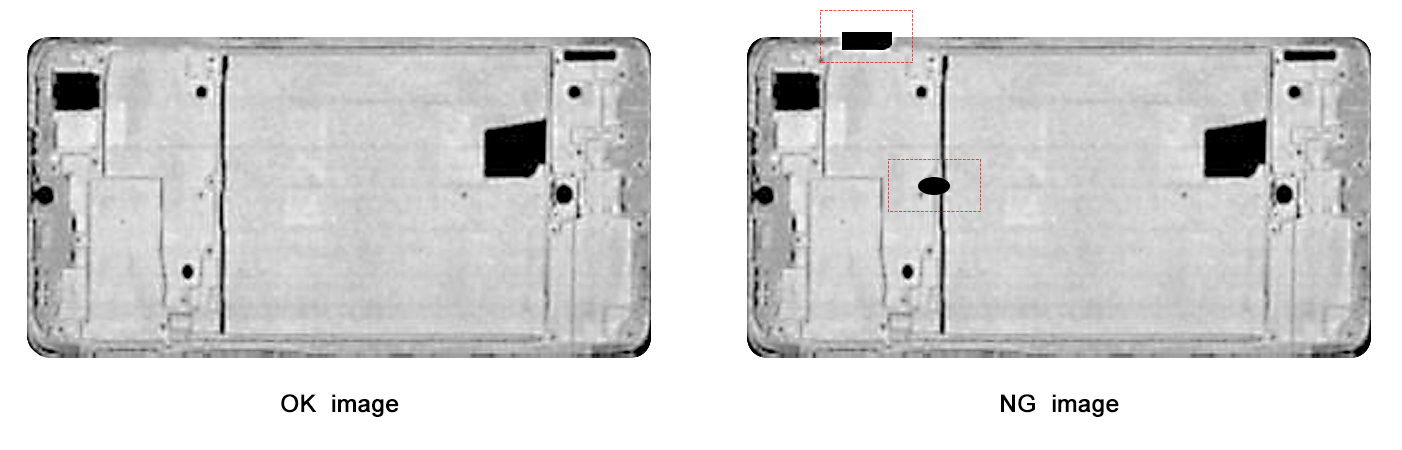

De algoritmen en software die worden gebruikt in machinevisie voor afmetingscontrole hebben hun eigen reeks uitdagingen. Randdetectie, een fundamentele stap bij het bepalen van objectafmetingen, is vaak complex en foutgevoelig. Verschillende randdetectiealgoritmen, zoals Canny, Sobel of Laplacian, hebben elk hun eigen sterktes en zwakheden. Ruis in de afbeelding kan leiden tot valse randen, terwijl lage-contrastobjecten kunnen resulteren in gemiste randen.

Bovendien is nauwkeurig aanpassen van geometrische modellen aan de gedetecteerde randen om afmetingen te berekenen een moeilijke taak. Objecten kunnen oneffen vormen, oppervlaktefouten of variaties in tekstuur hebben, wat de algoritmen kan verwarren. Daarnaast vereist het behandelen van objecten met complexe driedimensionale geometrieën geavanceerde 3D-reconstructiealgoritmen, die rekenintensief zijn en vaak niet de noodzakelijke nauwkeurigheid bieden.

In het algemeen stamt de moeilijkheid van het uitvoeren van een hoog-nauwkeurige afmetingsinspectie met machinevisie voort uit een combinatie van hardwarebeperkingen, optische beperkingen, milieuinterferentie, problemen gerelateerd aan vlakheid van objecten en algoritmische en software-uitdagingen. Het overwinnen van deze obstakels vereist continu onderzoek en ontwikkeling in verschillende velden, waaronder optica, elektronica, informatica en materialenkunde. Door deze problemen aan te pakken, kunnen we de nauwkeurigheid en betrouwbaarheid van machinevisiesystemen voor afmetingsinspectie verbeteren, zodat ze voldoen aan de steeds strengere eisen van moderne industriële toepassingen.