Jak zoptymalizować ekspozycję za pomocą kontrolera oświetlenia wizji maszynowej

Dlaczego optymalizacja ekspozycji zaczyna się od kontrolera oświetlenia wizji maszynowej

Ekspozycja jako zmienna na poziomie systemu – nie tylko ustawienia kamery

Dobre naświetlenie to nie tylko kwestia ustawień kamery. Chodzi przede wszystkim o współpracę wszystkich komponentów, szczególnie w kontekście kontrolowania światła. Kontroler oświetlenia wizji maszynowej zarządza takimi aspektami jak poziom jasności, czas świecenia lamp oraz synchronizacja. To pozwala uzyskać lepszy kontrast niż samodzielne regulowanie prędkości migawki i przysłony. W przypadku lśniących powierzchni lub materiałów o niewielkim kontraście, takich jak polerowane elementy metalowe, odpowiednie oświetlenie może poprawić jakość obrazu o około 70%, według badań IEEE z 2022 roku. Na szybko poruszających się liniach produkcyjnych synchronizacja lamp błyskowych i kamer w ułamkach mikrosekundy ma ogromne znaczenie, jeśli chcemy uniknąć rozmytych obrazów. Inteligentne systemy oświetleniowe zamieniają chaotyczne warunki świetlne w stabilne warunki obrazowania, dlatego stanowią podstawę do wiarygodnego wykrywania wad w procesach produkcyjnych.

Trójkąt budżetu ekspozycji: czas otwarcia przysłony, wzmocnienie i kontrolowana intensywność światła

Uzyskanie odpowiedniego nasycenia wymaga zrównoważenia trzech kluczowych czynników: szybkości migawki, ustawień wzmocnienia czujnika oraz ilości światła, którą możemy faktycznie kontrolować. Gdy wybieramy wyższe prędkości migawki, pozbywamy się problemu rozmycia ruchu, ale potrzebujemy znacznie więcej światła, aby to zadziałało. Zwiększanie wzmocnienia poprawia jasność, ale wprowadza szumy obrazu, co dość znacznie pogarsza dokładność pomiarów powyżej ISO 1600, jak wykazały testy przeprowadzone zgodnie z wytycznymi EMVA 1288. W tym miejscu przydają się nowoczesne sterowniki oświetlenia. Rozwiązują one te sprzeczne wymagania, emitując krótkie impulsy intensywnego światła dokładnie wtedy, gdy są potrzebne. Weźmy na przykład ekstremalnie szybkie ekspozycje o czasie 100 mikrosekund. Wymagają one około czterokrotnie do pięciokrotnie większej intensywności światła w porównaniu do standardowych, ciągłych układów oświetleniowych. Takie podejście pozwala utrzymać niski poziom wzmocnienia, nie powodując jednocześnie artefaktów ruchu. Rezultat? Znacznie większy zakres możliwości rejestracji trudnych materiałów, takich jak powierzchnie szklane czy plastikowe elementy o fakturze, gdzie zbyt duże wzmocnienie po prostu zatapia najważniejsze drobne szczegóły istotne podczas kontroli jakości.

Kluczowe parametry oświetlenia wpływające na ekspozycję

|

Parametr |

Wpływ na ekspozycję |

Korzyści przemysłowe zastosowania |

|

Intensywność |

Kompensuje krótkie czasy otwarcia migawki |

Umożliwia inspekcję powyżej 500 FPM bez rozmycia ruchu |

|

Czas migotania |

Kontroluje zdolność zatrzymywania ruchu |

Rejestruje gwinty elementów łączących przy 1200 RPM |

|

Synchronizacja |

Eliminuje zniekształcenia spowodowane migawką rolkową |

Weryfikuje złącza lutownicze PCB z rozdzielczością 10 µm |

|

Długość fali |

Zwiększa kontrast specyficzny dla materiału |

Wykrywa mikropęknięcia w przezroczystych polimerach |

Precyzyjna kontrola czasu: synchronizacja lampy błyskowej LED i wyzwalacza aparatu za pośrednictwem sterownika oświetlenia do wizji maszynowej

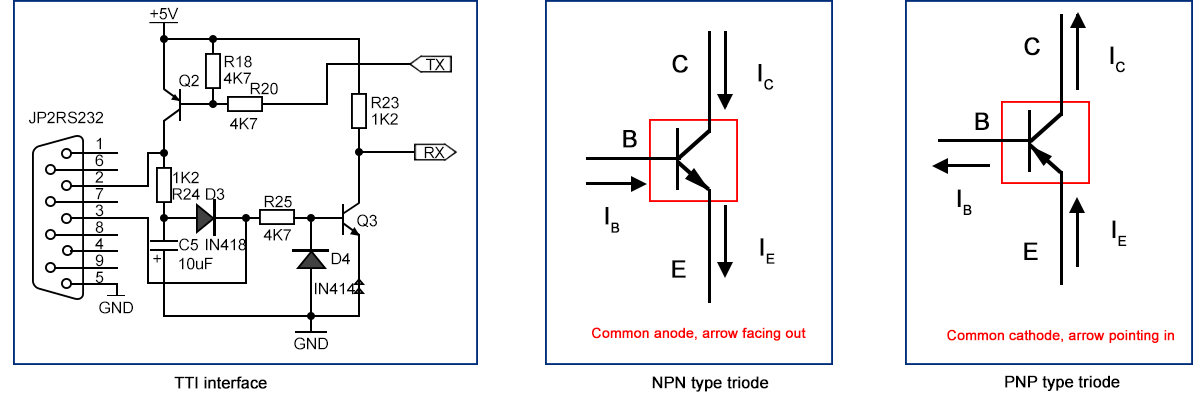

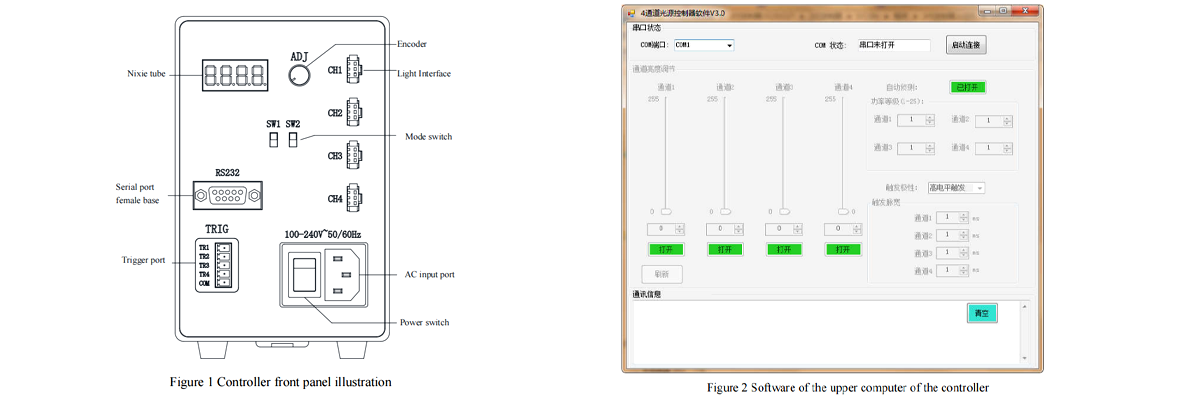

Opóźnienie wyzwalania na poziomie submikrosekundowym: testy porównawcze interfejsu TTL/NPN/PNP oraz wpływ drgań w warunkach rzeczywistych

W zastosowaniach synchronizacji wysokiej prędkości osiągnięcie opóźnienia wyzwalania na poziomie poniżej mikrosekundy już dawno przestało być opcjonalne. Interfejsy TTL nadal zapewniają najszybsze czasy reakcji poniżej 200 nanosekund, jednak wiążą się z koniecznością dokładnego dopasowania napięć pomiędzy urządzeniami. Konfiguracja NPN generuje opóźnienie rzędu 300–500 nanosekund, ale znacznie lepiej radzi sobie z zakłóceniami elektrycznymi niż alternatywy. Opcje PNP osiągają podobne parametry czasowe, ale działają z odwróconymi sygnałami logicznymi, co może mylić początkujących użytkowników. W rzeczywistych warunkach przemysłowych pojawia się kolejne wyzwanie – zakłócenia elektromagnetyczne często powodują wahania czasowe przekraczające 100 nanosekund. Tego typu dryft (jitter) objawia się rozmyciem ruchu na taśmach transportowych pracujących z prędkością pięciu metrów na sekundę. Podczas próby uzyskania wyraźnych obrazów szybko przemieszczających się przedmiotów, takich jak płytki półprzewodnikowe czy kapsułki farmaceutyczne na liniach produkcyjnych, taka niestabilność staje się poważną przeszkodą dla zespołów kontrolujących jakość.

Strategie migania dla ultra-krótkich ekspozycji (<100 µs): współczynnik wypełnienia, maksymalna intensywność i praca bez migotania

Dla ekspozycji poniżej 100 µs współczynnik wypełnienia w zakresie 1–5% umożliwia uzyskanie wzrostu maksymalnej intensywności nawet do 3,2× poprzez kontrolowane przesterowanie diod LED — wykorzystując regulację stałoprądową sterownika oświetlenia do utrzymywania mikrosekundowych impulsów bez widocznego migotania. Ograniczenia termiczne skalują się przewidywalnie z długością impulsu:

|

Parametr |

<50 µs |

50–100 µs |

Czynnik ryzyka |

|

Prąd szczytowy |

3–4× wartość znamionowa |

2–3× wartość znamionowa |

Degradacja diod LED |

|

Cykl pracy |

≤3% |

≤5% |

Ucieczka termiczna |

|

Okno stabilności |

±0.5% |

±1.2% |

Dryft intensywności |

Praca bez migotania wymaga częstotliwości napędzania powyżej 5 kHz — znacznie przekraczającej typowe czasy integracji kamer — aby zapobiec efektom prążkowania na liniach szybkiego rozlewu lub inspekcji płytek PCB. Co istotne, temperatury złącza powyżej 85°C skracają żywotność diod LED o 30% przy każdym wzroście o 10°C (Lumileds, 2023), co podkreśla konieczność stosowania strategii impulsowania z uwzględnieniem aspektów termicznych.

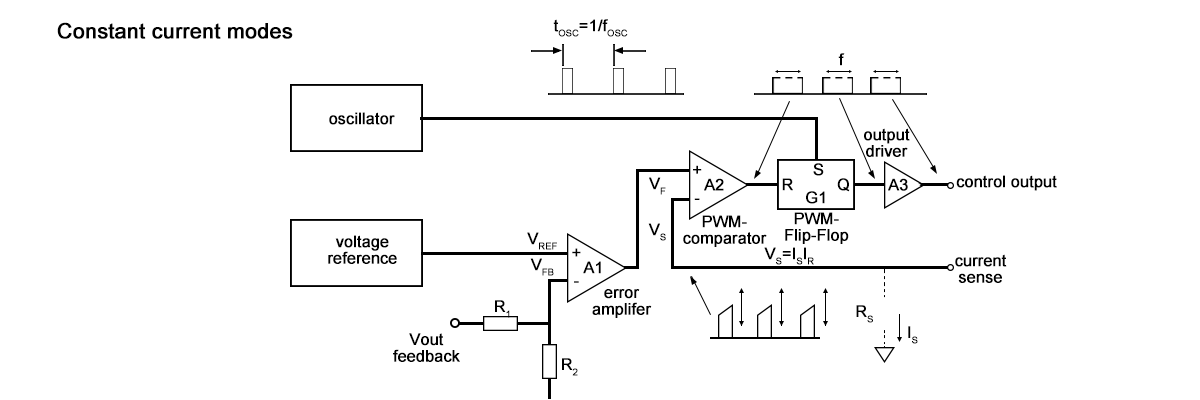

Zwiększanie stosunku sygnału do szumu: tryby przesterowania i stałoprądowego w sterownikach oświetlenia do wizji maszynowej

Kompromisy związane z nadsterowaniem LED: 3,2-krotny wzrost intensywności przy cyklu pracy 5% w porównaniu z ograniczeniami termicznymi i żywotnością

Przesterowanie diod LED oznacza wysyłanie impulsów prądu przekraczających ich nominalne wartości, ale jedynie przez bardzo krótkie okresy. Ta technika pomaga zwiększyć stosunek sygnału do szumu przy użyciu zaawansowanych sterowników światła. Działając przy cyklu pracy około 5%, można osiągnąć wzrost intensywności rzędu 3,2 razy większy niż w normalnych warunkach, co ma kluczowe znaczenie w szybkich scenariuszach inspekcji, gdzie na każdym detalu zależy. Wada? Pojawiają się realne problemy z nagrzewaniem. Temperatura złącza może wzrosnąć nawet o 40 stopni Celsjusza podczas tych okresów przesterowania, powodując degradację diod LED mniej więcej o 75% szybciej niż w standardowych warunkach eksploatacji, zgodnie z testami IEC 62717 dotyczącymi niezawodności. Aby temu zaradzić, stosuje się tryby stałego prądu, które utrzymują stabilny strumień świetlny bez migotania nawet podczas dłuższych lub przedłużonych operacji impulsowych. To gwarantuje wyraźne obrazy i spójne wyniki w wielokrotnych cyklach. Należy jednak zwrócić uwagę na kilka ważnych aspektów:

- Intensywność szczytowa vs. trwałość : Cykle pracy przekraczające 10% wiążą się z ryzykiem nieodwracalnego spadku strumienia świetlnego

- Zmniejszanie skutków termicznych : Praca impulsowa poniżej 100 µs lub chłodzenie aktywne zapobiega niestabilności cieplnej

- Optymalizacja czasu eksploatacji : Krzywe degradacji temperatury złącza pokazują, że utrata 30% strumienia świetlnego występuje pięć razy szybciej przy temperaturze złącza 150°C niż przy 85°C

Zrównoważenie tych czynników zapewnia trwałe zyski SNR bez kompromitowania długoterminowej niezawodności systemu.

Utrzymanie wydajności: Zarządzanie temperaturą i limity cyklu pracy dla kontrolerów światła do wizji maszynowej wysokiej prędkości

Krzywe degradacji temperatury złącza i ich bezpośredni wpływ na stabilność dostępnego okna ekspozycji

Krzywe degradacji temperatur złącza, ustalane przez producentów diod LED, wskazują nam maksymalny prąd sterowania, jaki można przeprowadzić przez diody LED przy różnych temperaturach. Gdy te wytyczne są ignorowane, prowadzi to do szybszego zużycia diod LED oraz niepożądanych zmian strumienia świetlnego, które mogą przekraczać 12% podczas pracy w trybie impulsowym. Tego typu niestabilność znacząco skraca dostępne okno ekspozycji – krótki okres, w którym światło pozostaje wystarczająco jednorodne dla poprawnego przechwytywania obrazu. W zastosowaniach wymagających ekspozycji rzędu mikrosekund nawet niewielkie zmiany temperatury wpływają na jednorodność natężenia światła i mogą zwiększyć błędy inspekcji aż o 18%, według badań przeprowadzonych w 2021 roku przez Optoelectronic Reliability Consortium. Aby zapewnić stabilną pracę przez dłuższe okresy produkcji, operatorzy muszą przestrzegać ograniczeń degradacji. Oznacza to inwestycję w odpowiednie systemy chłodzenia oraz ścisłe kontrolowanie cyklu pracy, zazwyczaj utrzymywanie go poniżej 25% dla wysokoprądowych impulsów.

Od ręcznej kalibracji do projektowania współbieżnego: automatyczna optymalizacja ekspozycji i oświetlenia za pomocą kontrolerów światła wizji maszynowej

Kiedyś uzyskanie dobrego naświetlenia wiązało się z wielokrotnymi próbami i błędami w ustawianiu świateł oraz kamery. Technicy ręcznie dostawiali poszczególne parametry, często wielokrotnie, aż w końcu osiągnęli pożądany efekt. Jednak takie podejście było pełne niekonsekwencji i narażone na błędy popełniane przez zmęczonych specjalistów. Nowoczesne systemy klasy premium stosują zupełnie inne podejście. Opierają się na tzw. zasadach projektowania współbieżnego, w których specjalne kontrolery światła wizji maszynowej współpracują ściśle z kamerami. Te kontrolery automatycznie regulują oświetlenie na podstawie rzeczywistych danych zwrotnych z samej kamery. Zamiast osobno manipulować poszczególnymi komponentami, wszystko działa ze sobą w ramach szerszego układu. Cały system funkcjonuje bardziej jak wyregulowana maszyna, a nie zbiór oddzielnych części działających niezależnie.

Przepływy pracy cyfrowego bliźniaka: integrowanie symulacji Zemax OpticStudio z modelowaniem ekspozycji HALCON

Inżynierowie tworzą teraz cyfrowe kopie systemów wizyjnych, łącząc narzędzia do symulacji optycznej, takie jak Zemax OpticStudio, z silnikiem modelowania ekspozycji HALCON. To wirtualne środowisko umożliwia:

- Prognozowanie wpływu parametrów oświetlenia na jakość obrazu — jeszcze przed prototypowaniem fizycznym

- Symulację złożonych interakcji między synchronizacją migawek, odbłyskowością materiałów a odpowiedzią czujnika

- Automatyzację sterowaną sztuczną inteligencją regulacji natężenia oświetlenia, stale maksymalizującą kontrast

Oceniając setki konfiguracji oświetlenia w ciągu kilku minut — a nie dni — producenci skracają cykle wdrażania o 40% i eliminują kosztowne iteracje prób i błędów. Co istotne, cyfrowy bliźniak zapewnia spójną jakość oświetlenia we wszystkich liniach produkcyjnych poprzez programową integrację optymalnych konfiguracji bezpośrednio w firmware kontrolera światła systemu wizyjnego.