Obiektyw do wizji maszynowej: zagadnienia związane z głębokością pola dla różnych rozmiarów obiektów inspekcji

Obiektywy do wizji maszynowej: optymalizacja głębokości pola dla różnorodnych inspekcji przemysłowych

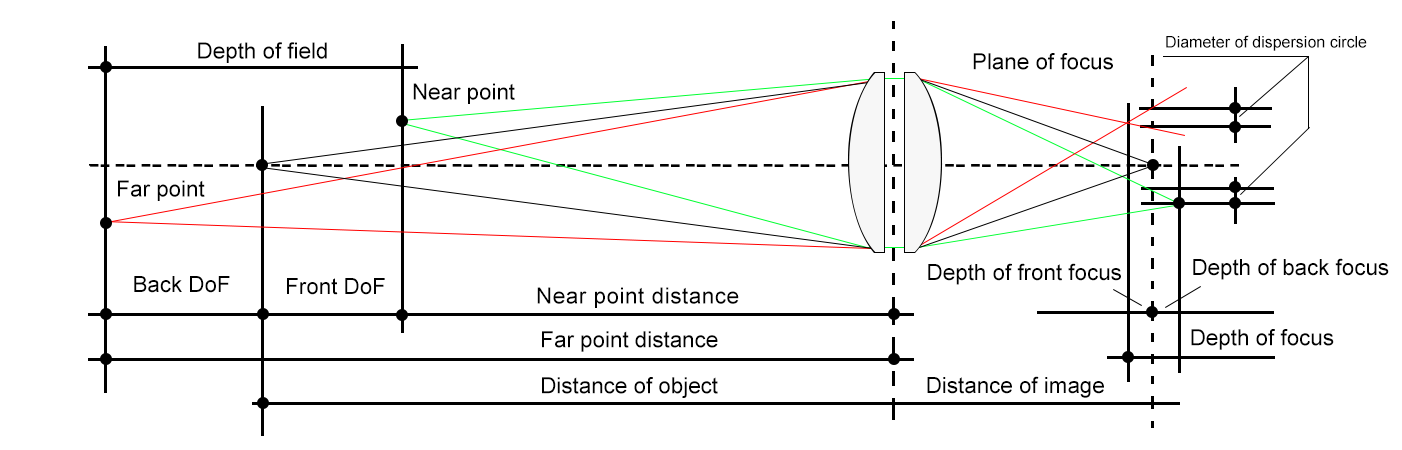

Wprowadzenie: kluczowa rola głębokości pola w precyzyjnej inspekcji W systemach wizji maszynowej, głębgłość pola (DoF) definiuje dopuszczalny zakres czystości dla obiektów do inspekcji. Ponieważ procesy przemysłowe obsługują elementy od elektroniki o rozmiarach poniżej milimetra po zbiory przemysłowe wielkometrowe, opanowanie Głębia Ostrzenia (DoF) staje się kluczowym czynnikiem w dokładności i efektywności. Dla decydentów B2B, dostosowanie możliwości soczewek do zmienności rozmiaru obiektu może wpływać na wskaźniki ucieczki defektów, czas simplyfikacji produkcyjnej oraz koszty całkowitego posiadania.

Wyzywanie Głębi Ostrzenia: Rozmiar Obiektu Określa Strategię Optyczną

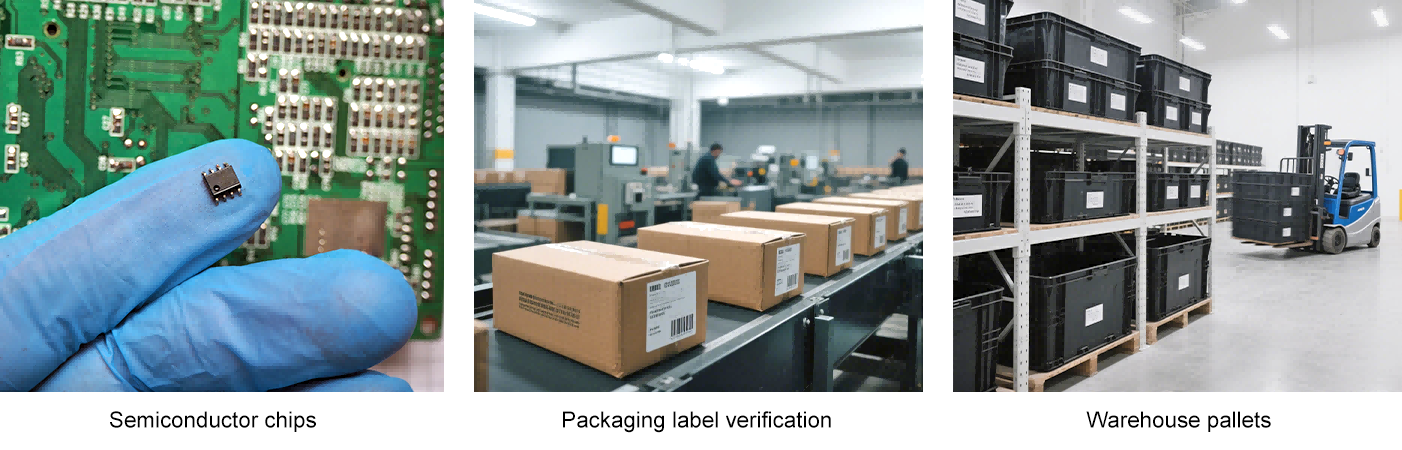

Obiekty Mikro-Skalne: Kiedy Każdy Miron Liczy Badanie elementów takich jak płytki półprzewodnikowych lub implantów medycznych wymaga ekstremalnego powiększenia. Jednak wysokie powiększenie znacząco zawęża DoF. Małe wahania wysokości - spowodowane drganiami konwenera lub deformacją części - mogą sprawić, że krytyczne defekty (np. pęknięcia w lotku lub mikroporanny) stają się niewidoczne. Tradycyjne soczewki mogą tu mieć problemy, co potencjalnie zwiększa fałszywe wyniki negatywne o 10–15% w szybkich liniach SMT.

Komponenty Średniej Wielkości: elastyczność wobec stabilności Podczas inspekcji PCB lub weryfikacji etykiet pakunkowych, obiekty często mają powierzchnie krzywoliniowe lub niezgodności pozycyjne. Obiektyw musi zrównoważyć rozdzielczość szczegółów z tolerancją odchylenia wysokości ±2–5mm. Jeśli GPG jest zbyt mała, zakład może mieć do czynienia z powtarzającymi się kalibracjami, co spowalnia wydajność o do 20% w automatycznych liniach pakowania.

Duże/3D Struktury: Konfrontacja z Fizycznymi Limitami Elementy karoseryjne samochodowe lub palety magazynowe wymagają szerokiego zakresu GPG (50–100mm+) na nierównych płaszczyznach. Standardowe obiektywy rzadko osiągają to w jednym ujęciu. Jeden producent samochodów zgłosił o 70% wyższe koszty ręcznej poprawy z powodu nieuwzględnionych braków na zakrzywionych powierzchniach – bezpośrednim wynikiem niewystarczającego GPG.

Dopasowane Rozwiązania Optyczne dla Przemysłowej Zmienności

Precyzyjne Skupienie dla Mikro-Obiektów Telecentryczne obiektywy są często niezastąpione w tym miejscu. Ich równoległe ścieżki światła eliminują zniekształcenia perspektywy, oferując jednocześnie stosunkowo większą Gw (głębGłębokość ostrości) przy wysokich powiększeniach. Kluczowe zastosowania obejmują:

- Optymalizacja otworu : Zamykanie otworu (wyższy numer f) zwiększa Gw, ale wymaga oświetlenia o dużej intensywności, współosiowego, aby utrzymać ekspozycję.

- Protokoły stabilności : Dokładne podstawy i etapy antywibracyjne kompensują wahania na poziomie mikrometrów. Dla serii telecentrycznej HIFLY użytkownicy mogliby osiągnąć spójną Gw ±0,05mm podczas inspekcji czujników MEMS, co zmniejsza fałszywe odrzuty o 40%.

Adaptacyjna optyka dla obiektów średnich Przemysłowe obiektywy o stałym fokusie z dostosowalnym otworem oferują uniwersalne rozwiązanie pośrednie. Krytyczne zagadnienia obejmują:

- Balansowanie parametrów : Zwiększenie odległości roboczej (WD) lub skrócenie długości ogniskowej zwiększa Gw, ale może obniżyć rozdzielczość.

- Dynamiczne sterowanie otworem : Niektóre systemy integrują rzeczywiste korekty f/# w czasie rzeczywistym za pośrednictwem oprogramowania, gdy czujniki wysokości wykrywają odchylenia obiektów. Jeden integrator logistyczny zastosował ten sposób, aby utrzymać 99,2% wskaźnik czytelności na nieforemnie ułożonych paczkach, co spowodowało skrócenie simplyfikacji systemu o 35%.

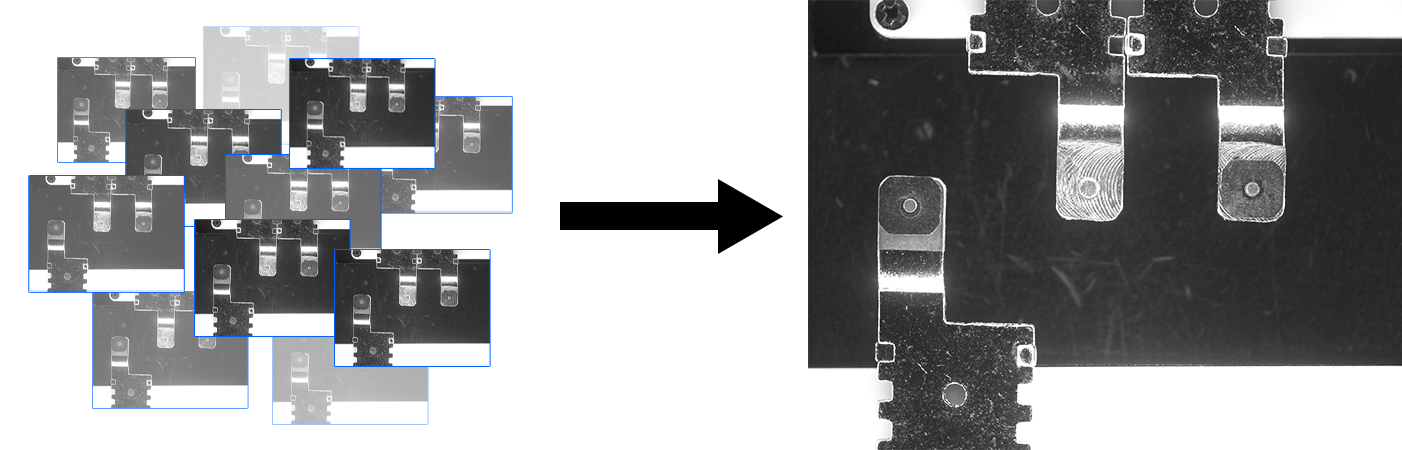

Zaawansowane techniki dla dużych skal glebokści Gdy fizyczne limity DoF są niewystarczające, fuzja wieloklatkowa wypełnia lukę:

- Naskładanie ostrości : Szybko przechwytuje 10–30 obrazów na różnych płaszczyznach fokussowych, a następnie łączy strefy ostre w jeden kompozyt. Nowoczesne systemy przemysłowe realizują to w mniej niż 1 sekundę na punkt inspekcji.

- Optyka kodowania fal frontowych : Specjalistyczne soczewki korzystają z manipulacji fazową, aby rozszerzyć DoF optycznie, chociaż wymagana jest obliczeniowa obróbka końcowa. Te metody mogą zmniejszyć potrzeby wdrożenia kamer o 50% w inspekcjach dużych części, jak to zostało zweryfikowane w procesach kontrolnych jakości w produkcji metalowej.

Strategiczne wdrożenie: dopasowywanie optyki do wyników biznesowych

Krok 1: Mapowanie wymagań inspekcji na matematykę optyczną Użyj podstawowego wzoru na DoF:

DoF ≈ 2 × Rozmiar piksela × (WD)² × f/# / (Długość ogniskowa)²

Priorytetyzuj:

- Rozmiar piksela i WD dla dużych obiektów.

- f/# i długość ogniskowa dla mikrokomponentów.

Krok 2: Zweryfikuj zgodność oświetlenia Optymalizacja DoF zależy od oświetlenia. Na przykład:

- Inspekcje mikroskopowe z małymi otworami wymagają tablic LED koaksjalnych o mocy powyżej 100,000 luksów.

- Metoda nakładania ostrości wymaga spójnego, bezcieniowego oświetlenia na wszystkich płaszczyznach fokussowych.

Krok 3: Oblicz Całkowity Koszt Posiadania (TCO) Weź pod uwagę:

- Uniknięto kosztów poprawek (np. 30% zmniejszenie ucieczek defektów farby w przemyśle samochodowym).

- Zyski z przepływu dzięki zmniejszonej konieczności ponownej kalibracji.

- Oszczędności związane z elastycznością przy obszarze zmian mieszanki produktów.

Krok 4: Zapewnij przyszłość za pomocą skalowalnych architektur. Wybierz modułowe systemy wspierające:

- Zamiennosc obiektywów (np., od telecentrycznych do makroobiektyw).

- Aktualizację oprogramowania stosowanego do nakładania ostrości.

- Kontrolery oświetlenia zsynchronizowane z dostosowywaniem otworu.

Wnioski: Głębokość pola ostrości jako mnożnik efektywności.

W automatyzacji przemysłowej, DoF nie jest wyłącznie fizyką optyczną – jest to strategiczna zmienna wpływająca na wydajność, prędkość i koszty. Obiekty inspekcji komponentów wielkoskalowych mogą osiągnąć mierzalne zyski poprzez:

- Dopasowywanie typów soczewek do ekstremalnych rozmiarów obiektów (telecentryczna dla mikro, stosowanie ogniskowe dla makro).

- Automatyzacja dostosowywania parametrów za pomocą pętli zwrotowych systemu widzenia.

- Wcześniejsza integracja optyki i oświetlenia aby uniknąć problemów z zgodnością.