Poza zasięgiem oka: Automatyczna inspekcja bezbłędnych zakrzywionych stalowych zbiorników paliwa

Zanim warstwa farby przekształci surową stalową powłokę w wykończony komponent, powierzchnia metalu musi być idealna. Dla producentów komponentów takich jak nieomalowane stalowe zbiorniki paliwa , obecność nawet niewielkiego zadrapania, małego wgniecenia lub przypadkowych śladów po szlifowaniu jest niedopuszczalna. Te wady mogą naruszyć kolejne procesy, takie jak spawanie czy malowanie, a ostatecznie wpłynąć na integralność i trwałość produktu.

Problem polega na tym, że inspekcja dużej, wygiętej i często odbijającej światło powierzchni metalowej to koszmar zarówno dla ludzkich inspektorów, jak i prostych systemów kamerowych. To zadanie idealnie nadaje się do precyzji i kontroli nowoczesnych Wizja maszynowa .

Inspekcja niemożliwa: dlaczego wygięta stal zawodzi przy ręcznych kontrolach

Próba ręcznej kontroli wygiętego, nieomalowanego stalowego zbiornika to jak szukanie igły w sali pełnej luster. Wyzwania są ogromne:

Silne odbicia i refleksy: Stal niepomalowana jest wysoce odbijająca światło. Każde standardowe oświetlenie sufitowe powoduje oślepiające refleksy i połyski, które łatwo zasłaniają subtelne wady powierzchni, takie jak płytkie rysy.

Kłopoty z krzywizną: Zmienne kąty powierzchni zakrzywionej stale zmieniają sposób, w jaki światło odbija się do obserwatora. Wada widoczna z jednego kąta znika przy innym ustawieniu, co powoduje ślepe strefy i niestabilne wykrywanie.

Subtelne wady: Ślady szlifierki, płytkie rysy narzędziowe oraz niewielkie wgniecenia to wszystko subtelne wady, które można łatwo przeoczyć podczas szybkich manualnych kontroli, a mimo to są kluczowe dla zapewnienia jakości.

Aby niezawodnie wykryć te drobne niedoskonałości na złożonej powierzchni geometrycznej, system inspekcyjny musi całkowicie kontrolować światło.

Schemat wizji maszynowej: kontrolowane oświetlenie i przewidziane cienie

Kluczem do inspekcji zakrzywionych, odbijających powierzchni są specjalistyczne techniki oświetlania, które eliminują refleksy i wykorzystują mikroskopijną topologię wady.

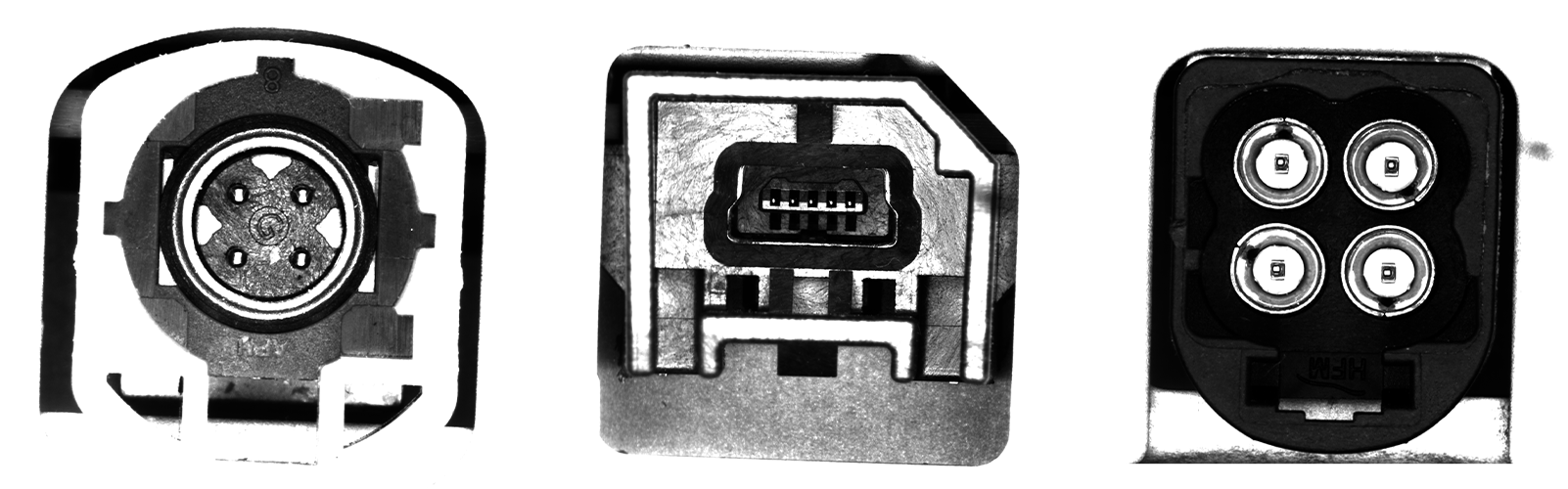

1. Zwalczanie błyszczącego światła rozproszonym światłem (Kopuła)

Do wykrywania większych defektów topologicznych, takich jak małe wgniecenia w przypadku, gdy system jest o szerokiej powierzchni, często stosuje Rozproszone oświetlenie , zazwyczaj przy użyciu dużej kopuły.

Jak to działa: Światło kopuły oświetla całą powierzchnię miękkim, jednorodnym światłem ze wszystkich stron, podobnie jak w pochmurny dzień. W ten sposób eliminowane są ostre cienie i oślepiające odbicia lustrzane (błysk).

Co pokazuje: Wgniecenie, które zmienia kąt powierzchni, spowoduje, że miękkie światło subtelnie odbija się mniej światło wraca do kamery, pojawiając się jako nieco ciemniejszy, gładko zdefiniowany element. Ten subtelny kontrast pozwala oprogramowaniu precyzyjnie wykreować depresję.

2. Podkreślanie faktury za pomocą oświetlenia ciemnego pola

W przypadku drobnych wad faktury, takich jak szczyny i ślady szlifowania , najskuteczniejszą techniką jest Oświetlenie skośne polem ciemnym.

Jak to działa: Światło jest kierowane na powierzchnię pod bardzo niskim, stokowym kątem. Na gładkiej, bezdefektowej powierzchni światło odbija się od obiektywu kamery, pozostawiając widok kamery głównie ciemny.

Co pokazuje: Gdy zadrapanie lub ślad po papierze ściernym — będące mikroskopijnymi uszkodzeniami gładkości powierzchni — przechwytuje światło, działa jak malutki pryzmat i rozprasza światło bezpośrednio do góry, w stronę obiektywu kamery. Powoduje to, że wada pojawia się jako jasna, świecąca linia na całkowicie czarnym tle, przez co nawet najdrobniejsze zadrapanie nie może umknąć uwadze.

Od obrazu do integralności: Rola sztucznej inteligencji

System optyczny zapewnia obraz o wysokim kontrastcie, ale ostateczna decyzja zależy od inteligentnego oprogramowania. Gdy kamera przechwyci obrazy pola jasnego i ciemnego, w grę wchodzą zaawansowane Algorytmy sztucznej inteligencji i uczenia głębokiego które działają następująco:

Ekstrakcja cech: Oprogramowanie filtrowane obrazy, wydzielając jasne linie (rys) oraz ciemne obszary (wgniotki) z zakłóceń tła.

Klasyfikacja: Sztuczna inteligencja została przeszkolona, aby odróżniać poważne wady (np. głębokie rysy lub zadziory narzędziowe) od nieistotnych artefaktów (np. niewielkie ślady przepływu czy dopuszczalne znaki narzędzi).

Mapowanie wad: System może dokładnie określić położenie, rozmiar oraz stopień każdej wady na modelu 3D zbiornika paliwa, dostarczając natychmiastowych, użytecznych danych do zapewnienia jakości i poprawek.

Cały ten proces trwa ułamki milisekundy, gwarantując, że zbiornik spełnia wyższy standard jakości niż mogłoby to zapewnić jakiejkolwiek ludzkie sprawdzenie.

Optymalizuj swoją jakość. Wyeliminuj wady.

Jakość surowców decyduje o jakości Twojego produktu końcowego. W przypadku wymagających zastosowań związanych z nieomalowanym, wygiętym metalem poleganie na niestabilnych ręcznych kontrolach to ryzyko, na które Twoja firma nie może sobie pozwolić. Wizja maszynowa, wykorzystująca specjalistyczne oświetlenie i inteligentne oprogramowanie, oferuje skalowalne, obiektywne i precyzyjne rozwiązanie, którego potrzebujesz.

Nie pozwól, by niewidoczne wady naruszały integralność Twojego produktu.

Skontaktuj się już dziś z ekspertem ds. wizji maszynowej, aby zintegrować automatyczną inspekcję z procesem przedmalowaniem i zagwarantować bezprzewrotną jakość na każdej wygiętej powierzchni.