Zastosowanie wizji maszynowej w inspekcji złączy lutowniczych

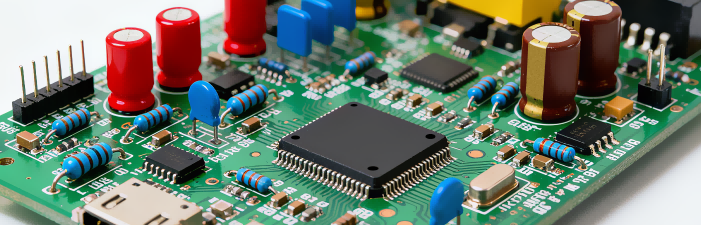

W szybko rozwijającym się świecie produkcji elektronicznej jakość połączeń lutowanych to nie tylko szczegół – jest to czynnik decydujący o niezawodności produktu i jego długoterminowej wydajności. Połączenia lutowane działają jako niewidzialny szkielet płytek drukowanych (PCB), tworząc kluczowe połączenia elektryczne i mechaniczne między komponentami takimi jak rezystory, kondensatory czy mikroukłady. Jedno wadliwe połączenie lutownicze – czy to zimne połączenie, które nie przewodzi poprawnie prądu elektrycznego, pustka osłabiająca integralność strukturalną, czy mostek powodujący zwarcie – może prowadzić do katastrofalnych skutków.

W miarę jak elektronika staje się coraz mniejsza – z elementami o rozmiarze nawet 01005 (0,4 mm x 0,2 mm), a płytki drukowane (PCB) stają się gęściej upakowane, zawierając tysiące połączeń w niewielkiej przestrzeni – tradycyjne metody inspekcji okazują się coraz mniej skuteczne. Operatorzy szybko ulegają zmęczeniu podczas kontroli setek czy tysięcy połączeń na godzinę, co prowadzi do niestabilnych decyzji: nieco nierówny naciek lutu może zostać zaakceptowany przez jednego operatora, a odrzucony przez drugiego. Taka subiektywność nie tylko zwiększa ryzyko dotarcia wadliwych produktów do konsumentów, ale również powoduje marnowanie zasobów na zbędne poprawki połączeń.

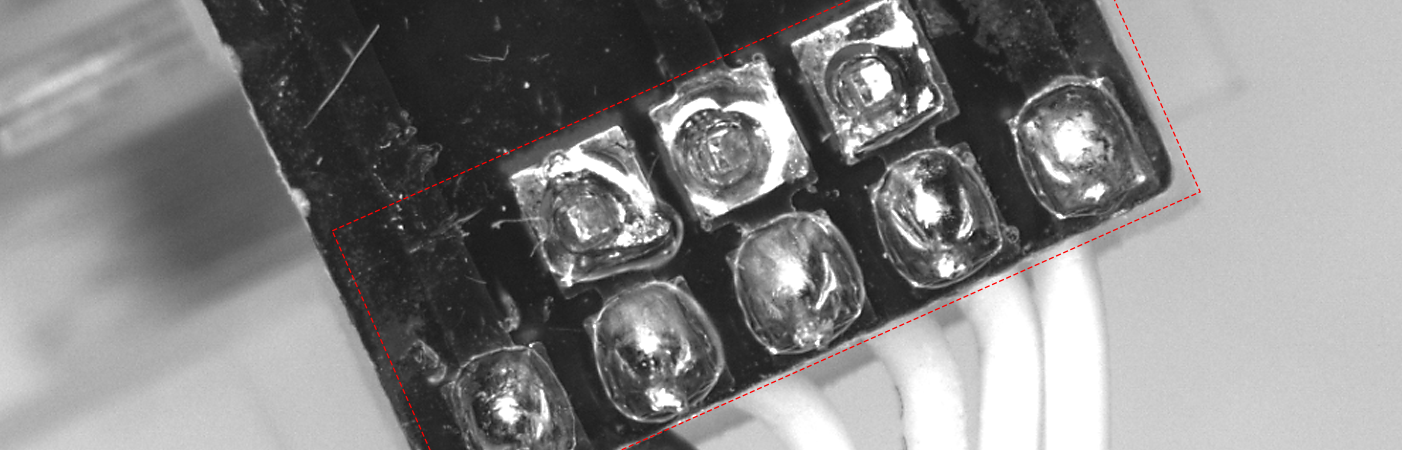

System wizji maszynowej do kontroli złączy lutowanych to starannie opracowana synergia sprzętu i oprogramowania, w której poszczególne komponenty współpracują ze sobą, by powielić i przewyższyć ludzkie możliwości wzrokowe. Pod względem sprzętowym podstawowymi elementami systemu są kamery o wysokiej rozdzielczości, specjalistyczne oświetlenie, precyzyjne obiektywy oraz wydajny procesor. Oświetlenie jest być może najmniej docenianym, a jednocześnie najważniejszym elementem sprzętowym: w przeciwieństwie do ogólnego oświetlenia fabrycznego, które może powodować refleksy na połyskujących powierzchniach lutu lub rzucać cienie zasłaniające szczegóły, wizja maszynowa wykorzystuje dostosowane rozwiązania. Oświetlenie współosiowe emituje na przykład światło wzdłuż tej samej osi co obiektyw kamery, zmniejszając tym samym odbicia na lutowaniu i ułatwiając wykrywanie pustek. Światła pierścieniowe, dzięki okrągłej konstrukcji, zapewniają jednolite oświetlenie całej płytki PCB, gwarantując spójną jakość obrazu nawet dla złączy znajdujących się przy krawędzi płytki.

Kamery z kolei są dobierane w zależności od wymaganej precyzji inspekcji. W przypadku standardowych komponentów płytek drukowanych wystarczy kamera o rozdzielczości 2–5 megapikseli (MP), jednak dla mikro-lutowań w urządzeniach medycznych lub elektronice lotniczej konieczne są kamery o rozdzielczości 10–20 MP w połączeniu z obiektywami o wysokim powiększeniu (do 100x), aby uchwycić szczegóły o wielkości 1–2 mikrometrów. Uzyskane obrazy są następnie przesyłane do procesora — często dedykowanego przemysłowego komputera lub systemu wbudowanego — gdzie przejmuje kontrolę oprogramowanie.

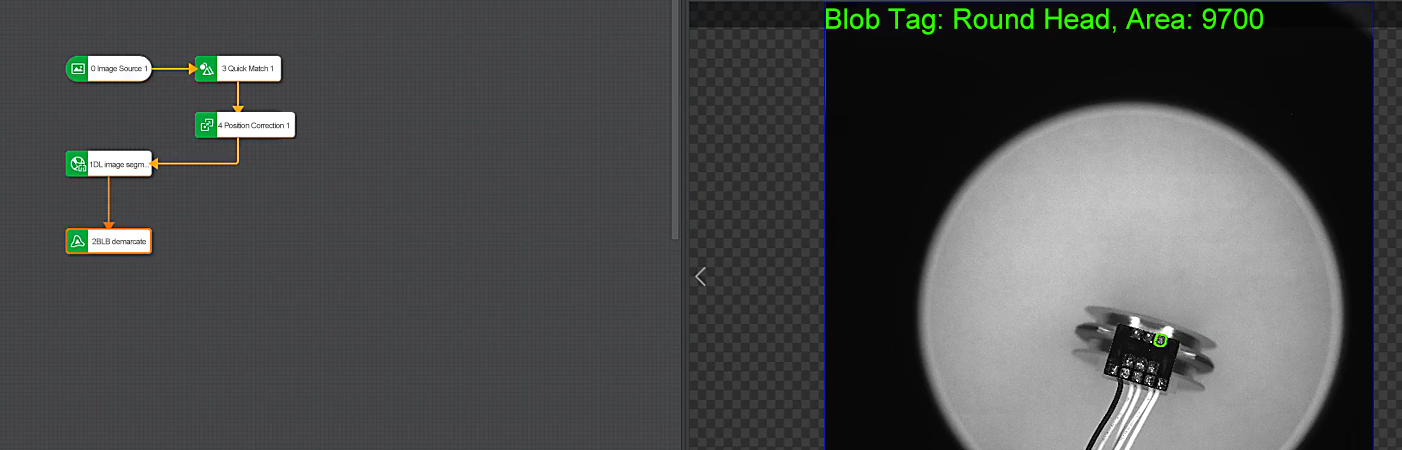

Oprogramowanie jest mózgiem systemu wizji maszynowej, a jego możliwości znacznie się rozwinęły wraz z rozwojem uczenia maszynowego (ML) i głębokiego uczenia się (DL). Tradycyjne techniki przetwarzania obrazu, takie jak wykrywanie krawędzi (w celu zidentyfikowania granicy filków lutowych) i próg (w celu oddzielenia lutowania od płytek PCB), nadal odgrywają rolę w ekstrakcji cech. Na przykład CNN może odróżnić zwykłe filery lutowe od tych o próżni 5 mikrometrów, co może nie być zauważone nawet przez wyszkolonych operatorów, analizując subtelne zmiany koloru, tekstury i kształtu. Po przeprowadzeniu analizy system klasyfikuje każdy złącze jako "przejście" lub "odpad" na podstawie wstępnie określonych standardów jakości i generuje szczegółowy raport, oznaczający lokalizację i rodzaj wad, które inżynierowie mogą sprawdzić.

Zalety wizualnego obrazu nad tradycyjnymi metodami są zarówno znaczące, jak i mierzalne. Po pierwsze, dokładność i precyzja są niezrównane: systemy wizji maszynowej mogą wykrywać wady o rozmiarze zaledwie 1 mikrometra, co znacznie przekracza limit 20–30 mikrometrów widzenia ludzkiego (nawet przy powiększeniu). Po drugie, konsekwencja eliminuje zmienność ludzką: system stosuje te same kryteria jakościowe do każdego połączenia, za każdym razem, zapewniając, że połączenie sprawdzone podczas nocnej zmiany jest oceniane według tego samego standardu co to z dnia. Po trzecie, prędkość zwiększa efektywność produkcji: typowy system wizji maszynowej może przeanalizować 10 000 połączeń lutowanych na jednej płytce PCB w mniej niż 10 sekund – zadanie, które operatorowi zajęłoby 5–10 minut. Wreszcie, wgląd oparty na danych umożliwia ciągłą poprawę: system rejestruje każdy wynik inspekcji, pozwalając producentom śledzić trendy wad w czasie.

Uniwersalność wizji maszynowej uczyniła ją nieodzowną w wielu branżach. W sektorze sektor motoryzacyjny , gdzie płytki PCB zasilają krytyczne systemy, takie jak jednostki sterujące silnikiem (ECU) i zaawansowane systemy wspomagania kierowcy (ADAS), wizja maszynowa zapewnia bezpieczeństwo. Wadliwe połączenie w module radarowym ADAS może spowodować błędne wykrywanie przeszkód, co prowadzi do wypadków.

Mimo swoich sukcesów, wizja maszynowa napotyka ciągłe wyzwania. Jednym z głównych problemów jest złożone projekty płyt PCB : w miarę jak komponenty stają się mniejsze, a płytki PCB coraz bardziej zagęszczone, nachodzące na siebie elementy lub obszary w cieniu mogą przesłaniać połączenia, utrudniając kamerom uzyskanie czytelnych obrazów. Aby temu zaradzić, producenci opracowują systemy wielokamerowe, które pozwalają na wykonanie zdjęć pod kątem od 2 do 4, zapewniając, że żadne połączenie nie zostanie pominięte. Kolejnym wyzwaniem jest dane szkoleniowe : Algorytmy ML/DL wymagają dużych, wysokiej jakości zestawów danych, aby dobrze działać, ale tworzenie takich zestawów danych jest czasochłonne — oznakowanie 10 000 obrazów wad może trwać kilka tygodni. Badacze zaczynają wykorzystywać generowanie danych syntetycznych, w którym modele komputerowe tworzą realistyczne obrazy połączeń lutowanych (w tym rzadkie wady), aby zmniejszyć zależność od danych z rzeczywistego świata.

W przyszłości kilka trendów wpłynie na rozwój wizji maszynowej w kontroli połączeń lutowanych. Integracja AI z robotyką umożliwi natychmiastowe poprawianie: jeśli system wizji maszynowej wykryje brakujące połączenie lutowane, ramię robota natychmiast dodatkowo nalutuje, eliminując potrzebę interwencji ręcznej i zmniejszając przestoje produkcyjne o 20–30%. 3D wizja maszynowa stanie się powszechniejsza: w przeciwieństwie do systemów 2D, które rejestrują tylko szczegóły powierzchniowe, systemy 3D wykorzystują skanowanie światłem strukturalnym do tworzenia modeli 3D połączeń, ułatwiając pomiar objętości lutu i wykrywanie wad, takich jak niewystarczająca ilość lutu. Integracja IoT umożliwi zdalne monitorowanie: producenci mogą śledzić dane inspekcyjne w czasie rzeczywistym z dowolnego miejsca, wykorzystując platformy oparte na chmurze do identyfikowania problemów (np. utrata ostrości przez kamerę) i wysyłania alertów do zespołów konserwacyjnych przed zatrzymaniem produkcji.

Podsumowując, wizja maszynowa zrewolucjonizowała kontrolę złączy lutowniczych, eliminując ograniczenia tradycyjnych metod i odpowiadając na potrzeby współczesnej produkcji elektroniki. Jej zdolność do zapewniania precyzji, spójności, szybkości oraz analiz danych uczyniła ją podstawowym elementem kontroli jakości w różnych branżach. W miarę jak elektronika staje się coraz mniejsza i bardziej złożona, wizja maszynowa będzie odgrywać jeszcze ważniejszą rolę – napędzając innowacje, poprawiając niezawodność produktów i pomagając producentom zachować konkurencyjność na rynku globalnym.