Dlaczego projekty wizyjne często błędnie oceniają?

Technologia wizyjna jest nieodzowną częścią współczesnej przemysłowości. Wraz z jej ciągłym rozwojem znacznie ułatwiła inspekcję produktów na liniach produkcyjnych. Ale czy kiedykolwiek napotkałeś taki problem? Wszystko jest ustawiane krok po kroku, a mimo to system wizyjny często błędnie ocenia! Produkty, które są w rzeczywistości dobre, są błędnie uznawane za wadliwe, co wprawia całą linię produkcyjną w chaos.

1. "Wady" produktu są ukrytą przyczyną błędnych ocen

Po pierwsze, aby rozwiązać problem błędnych ocen, należy zacząć od samego produktu. Zastanów się: jeśli produkt ma zabrudzenia, wady lub nierówną powierzchnię, system wizyjny może być mylony przez te czynniki zakłócające. Na przykład kurz, plamy oleju lub drobne zarysowania na powierzchni produktu mogą sprawiać, że system błędnie odbierze je jako wady, prowadząc do niedokładnych wyników inspekcji. Jakie jest rozwiązanie? Odpowiedzią jest optymalizacja procesu produkcyjnego! Upewnij się, że każdy produkt pozostaje czysty i bez wad podczas produkcji, minimalizując wpływ wszelkich czynników zewnętrznych na system inspekcji. Czystość środowiska produkcyjnego bezpośrednio wpływa na końcowe wyniki inspekcji – czystość to gwarancja jakości!

2. Zatłoczony tło? Tu zaczynają się błędne oceny!

Oprócz samego produktu, innym powszechnym powodem błędnych ocen jest niestabilne tło. Jeżeli tło produktu jest zatłoczone lub oświetlenie jest niestabilne, system wizyjny może zostać łatwo wprowadzony w błąd przez te czynniki. Na przykład niestandardowe rozmieszczenie produktów, znaczne zmiany źródła światła czy niestabilne cechy tła mogą wpływać na zdolność rozpoznawania systemu. Wiemy, że podobnych problemów doświadcza kontrola manualna – jeśli kształty produktów i tła różnią się znacznie, nawet ludzie mogą popełniać błędy, a co dopiero systemy wizyjne! Aby rozwiązać ten problem, kluczowe jest utrzymanie spójności tła! W trakcie produkcji dąż do tego, aby produkty były umieszczane w tym samym położeniu, z ustalonym tłem, aby uniknąć błędnych ocen spowodowanych zmianami w tle.

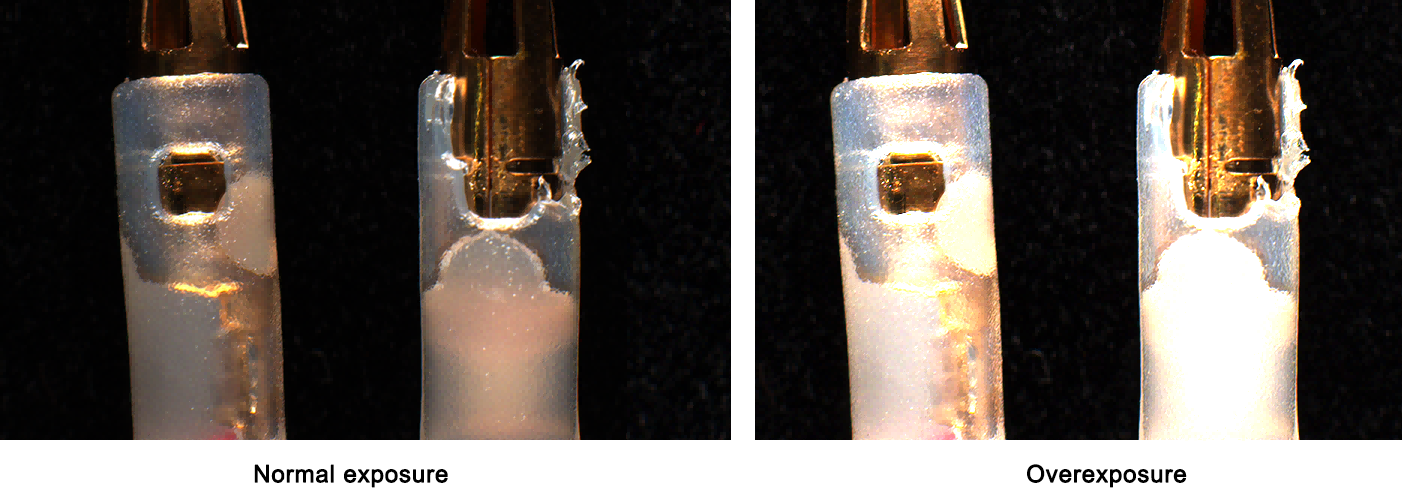

3. Nadmierne nasycenie i zbyt wyski wzmocnienie bezpośrednio pogarszają jakość obrazu

Po rozwiązaniu problemów z produktem i tłem następnym krokiem jest zbadanie jakości obrazu. Jakość obrazu bezpośrednio wpływa na dokładność inspekcji wizualnej. Typowe problemy to:

Przepalenie ekspozycji: Jeśli czas ekspozycji jest zbyt długi, obraz będzie wyblakły i utraci szczegóły.

Zbyt wysoki wzmocnienie (gain): Zbyt duże wzmocnienie zwiększa szumy na obrazie, co obniża jego ostrość.

Zniekształcenie obiektywu: Zniekształcenie obiektywu może powodować deformację krawędzi obrazu, co wpływa na dokładność wykrywania.

Nie lekceważ tych problemów z obrazem – mogą prowadzić do błędnych ocen systemu wizyjnego. Dlatego prawidłowe ustawienie ekspozycji i wzmocnienia, aby zapewnić ostrość i stabilność obrazu, jest krytyczne! Dodatkowo, wybór obiektywu ma kluczowe znaczenie. Stosowanie wysokiej jakości obiektywów oraz korekcja zniekształceń może znacznie poprawić precyzję obrazu.

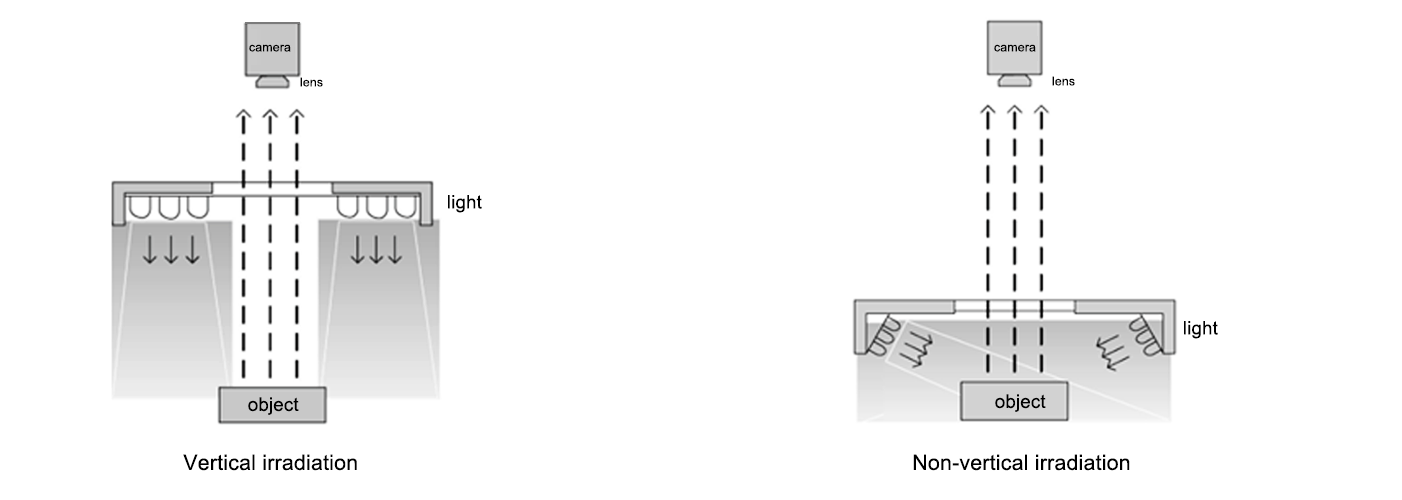

4. Problemy z oświetleniem: Silne światło bezpośrednie jest głównym powodem błędnych ocen.

Problemy oświetleniowe nie mogą być zaniedbane w projektach wizyjnych. Możesz nie zdawać sobie sprawy, jak bardzo niestabilne oświetlenie wpływa na wyniki inspekcji. Szczególnie silne światło zewnętrzne bezpośrednio może łatwo powodować przepalenie, zmniejszać kontrast, a nawet wpływać na przechwytywanie szczegółów obrazu. Najlepszym sposobem na uniknięcie tego problemu jest zapobieganie świeceniu silnego światła bezpośredniego na produkt. Jeżeli światło o silnej intensywności jest nieuniknione, rozważ zastosowanie osłon, miękkich źródeł światła lub innych metod, aby zapewnić stabilne oświetlenie podczas przetwarzania obrazu. Jest to niezwykle ważne, ponieważ stabilność systemu wizyjnego często zależy od jakości oświetlenia!

5. Wybieranie odpowiedniego oprogramowania

Poza problemami sprzętowymi i związanymi z obrazem, również oprogramowanie stanowi istotny, ukryty powód błędnych ocen w zakresie wizji maszynowej. Niektóre niskiej jakości lub darmowe platformy oprogramowania są często niestabilne i pozbawione kompleksowych funkcji, co bezpośrednio wpływa na dokładność i skuteczność inspekcji. Doskonałe oprogramowanie wizyjne potrafi dokładnie przetwarzać informacje obrazowe i zapewniać bardziej stabilne oraz niezawodne wyniki detekcji. Dlatego wybór sprawdzonej i niezawodnej platformy oprogramowania ma kluczowe znaczenie – nigdy nie oszczędzaj na jakości oprogramowania, by zminimalizować koszty! Pamiętaj, że naprawdę przydatne oprogramowanie jest warte inwestycji, ponieważ zapewnia stabilne wsparcie dla projektów wizyjnych.

6. Regularna konserwacja i czyszczenie obiektywu: konserwacja nie może zostać zaniedbana

Wiele osób przeoczy ważny szczegół: regularną konserwację! Wydajność systemu wizyjnego zależy nie tylko od jego własnych możliwości, ale również od codziennej konserwacji. Jeżeli na obiektywie gromadzi się kurz lub plamy, obraz staje się nieostry, co wpływa na dokładność wykrywania. Dlatego regularne czyszczenie obiektywu oraz sprawdzanie stanu systemu to zadania o kluczowym znaczeniu. Dzięki odpowiedniej konserwacji urządzeń można nie tylko wydłużyć żywotność urządzenia, ale także zmniejszyć prawdopodobieństwo błędnych ocen.

Podsumowując, przyczyn błędnych ocen systemów wizyjnych jest wiele – od wad produktu, jakości obrazu, kontroli oświetlenia, wyboru oprogramowania po codzienną konserwację. Zaniedbanie któregokolwiek z tych aspektów może prowadzić do błędnych ocen. Aby uniknąć tych problemów, należy nie tylko dokonywać korekt technicznych, ale także zwracać uwagę na takie aspekty jak środowisko produkcyjne i projekt produktu, zapewniając doskonałość na każdym etapie.