Почему машинному зрению сложно достичь высокоточной измерительной проверки?

В быстро меняющемся ландшафте промышленной автоматизации и контроля качества машинное зрение стало мощным инструментом для различных задач инспекции. Однако, несмотря на множество преимуществ, достижение высокоточной измерительной проверки остается серьезной проблемой. Данная статья рассматривает основные причины трудностей получения точных размерных измерений с помощью машинного зрения.

Ограничения, связанные с аппаратным обеспечением

Компоненты аппаратного обеспечения системы машинного зрения, включая камеры и объективы, накладывают inherentes ограничения на точность. Камеры с низким разрешением не могут захватывать мелкие детали объектов, что приводит к неточным расчетам размеров. Даже при использовании камер высокого разрешения размер пикселя является ключевым фактором. Меньшие пиксели теоретически могут предоставлять более детализированные изображения, но они также уменьшают количество света, захваченного на каждый пиксель, увеличивая шум изображения. Этот шум может искажать края объектов, делая трудно точно определить их границы.

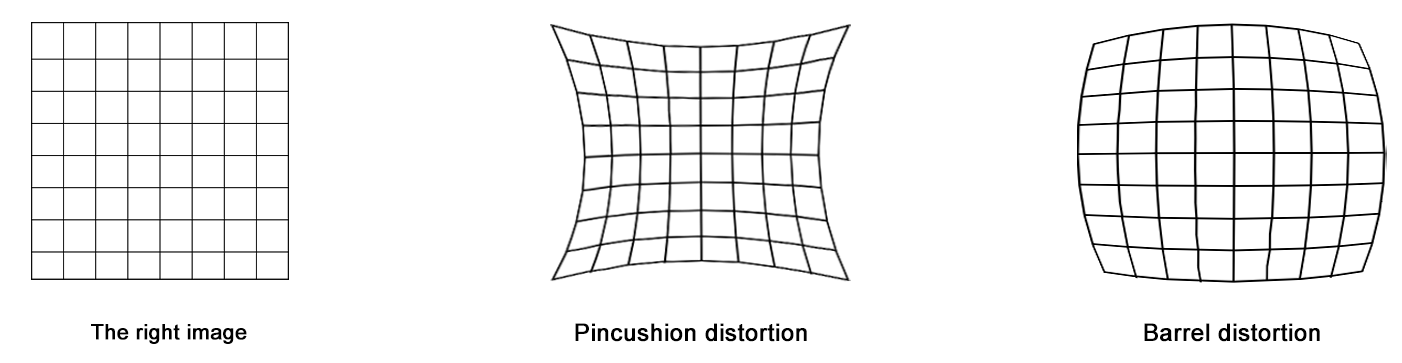

Промышленные линзы также играют критическую роль в точности машинного зрения. Геометрические искажения, такие как бочкообразное и подушкообразное искажения, часто встречаются в линзах. Эти искажения приводят к тому, что прямые линии в реальном мире выглядят изогнутыми на захваченных изображениях, что может значительно повлиять на точность измерения размеров. Кроме того, линзы могут страдать от хроматической аберрации, при которой различные длины волн света фокусируются в разных точках, вызывая цветовые контуры вокруг объектов и еще больше ухудшая точность измерений. Исправление этих недостатков линз требует сложных процедур калибровки, и достижение идеального исправления по всему полю зрения чрезвычайно сложно.

Физические ограничения оптики

Физические принципы оптики создают фундаментальные препятствия для высокоточной измерительной проверки в машинном зрении. Диффракция света является основной проблемой. Согласно законам оптики, когда свет проходит через маленькие отверстия или вокруг маленьких объектов, он дифfrгирует, что приводит к размытию краев изображения объекта. При проверке малых компонентов этот эффект диффракции может сделать невозможным точное различие между близко расположенными характеристиками, что приводит к ошибкам в измерении размеров.

Другим оптическим ограничением является ограниченная глубина резкости. В машинном зрении, если объект имеет сложные трёхмерные формы или если есть вариации в положении объекта относительно камеры, части объекта могут быть нерезкими. Это размытие может искажать внешний вид объекта, делая трудной точную измерительную задачу. Корректировка глубины резкости часто предполагает компромиссы; увеличение глубины резкости может снижать разрешение, тогда как повышение разрешения может сужать глубину резкости.

Воздействие окружающей среды

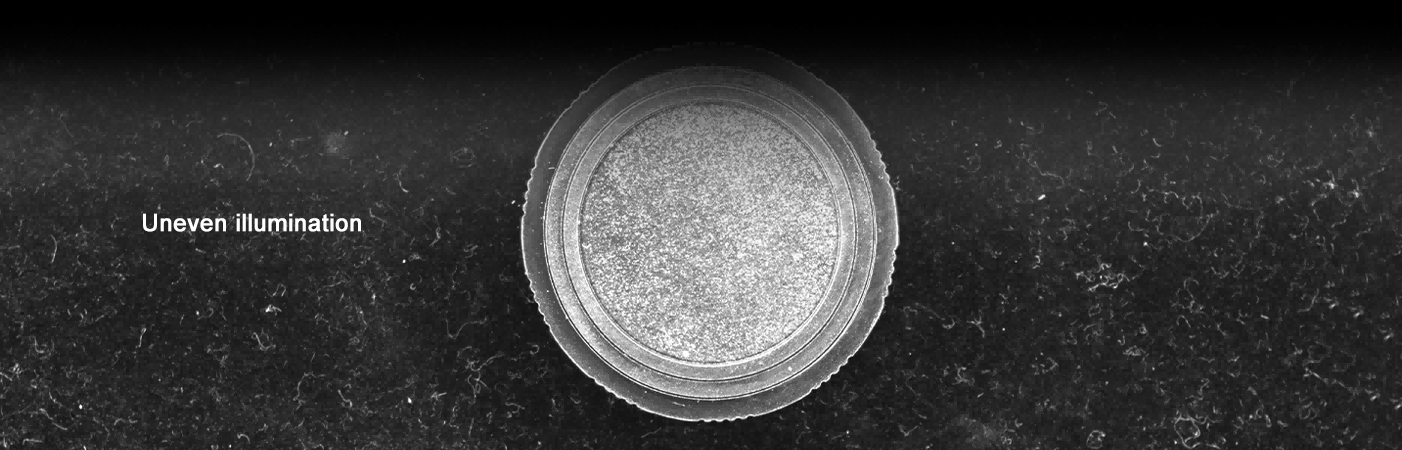

Среда, в которой работают системы машинного зрения, может оказать существенное влияние на точность измерения размеров. Условия освещения сильно меняются и являются критически важными. Изменения интенсивности, направления и цветовой температуры освещения могут изменять внешний вид объектов на изображениях. Например, неравномерное освещение может создавать тени на объекте, которые могут быть ошибочно интерпретированы как часть формы объекта, что приводит к неверным расчетам размеров. Отражающие поверхности объекта также могут вызывать блики, которые могут пересытить датчик камеры и скрыть важные детали.

Температура окружающей среды и влажность также могут влиять на работу систем машинного зрения. Изменения температуры могут вызвать тепловое расширение или сжатие как проверяемого объекта, так и компонентов самой системы зрения, что приводит к изменениям размеров. Влажность может вызвать конденсацию на линзах или других оптических компонентах, ухудшая качество изображения и точность измерений.

Плоскость объекта - Вызванные проблемы

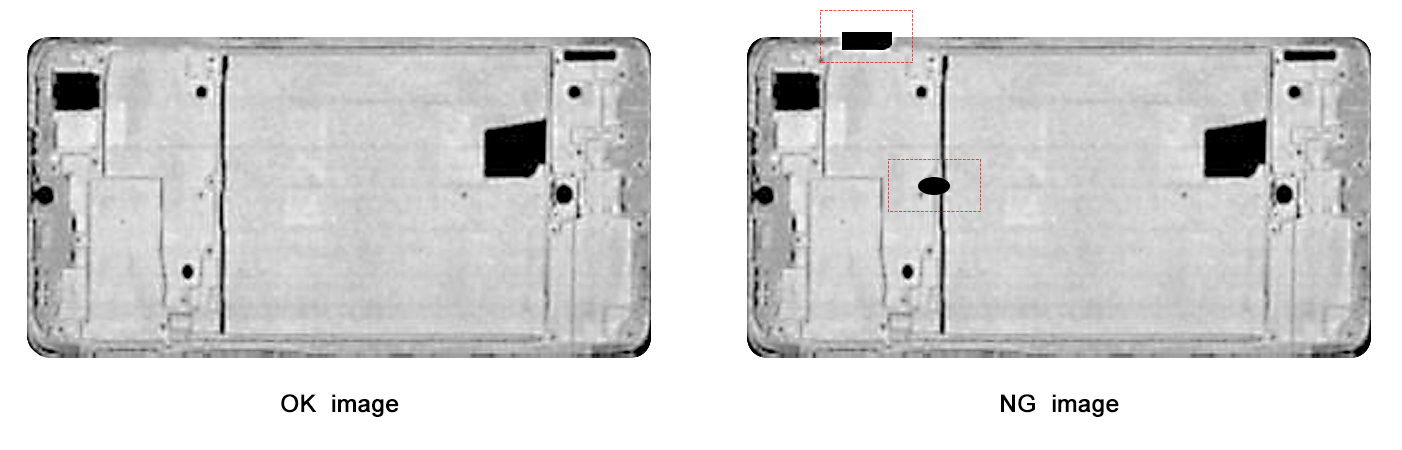

Плоскость объекта является часто упускаемым из виду, но значимым фактором, который мешает точности инспекции размеров на основе машинного зрения. Когда поверхность объекта неровная, взаимодействие между светом и объектом становится непредсказуемым. В областях с буграми или впадинами отражение света отклоняется от ожидаемого шаблона. Вместо того чтобы отражать свет в постоянном направлении к камере, неровные поверхности рассеивают свет, создавая яркие пятна и тени, которые не соответствуют реальной геометрии объекта. Эти несогласованные световые шаблоны могут ввести в заблуждение алгоритмы обнаружения границ, заставляя их неверно идентифицировать границы объекта. Например, небольшое выступление на иначе плоской поверхности может быть ошибочно принято за отдельную деталь, что приведет к завышению измерений размеров.

Кроме того, в системах машинного зрения 3D, которые используют методы, такие как проекция структурированного света или стереосопоставление, неровная поверхность нарушает основные процессы восприятия глубины. При использовании структурированного света проецируемые шаблоны искажаются на нерегулярной поверхности, что затрудняет точное декодирование информации о глубине. В стереовидении вариации ровности поверхности могут привести к ошибкам при сопоставлении соответствующих точек между двумя камерными изображениями, так как неровности создают расхождения, которые не отражают истинных расстояний. В результате, воссоздание трехмерной формы объекта с высокой точностью становится сложной задачей, что непосредственно влияет на точность проверки размеров.

Ограничения алгоритмов и программного обеспечения

Алгоритмы и программное обеспечение, используемые в машинном зрении для измерения размеров, имеют свои собственные проблемы. Обнаружение границ, фундаментальный шаг в определении размеров объектов, часто является сложным и подвержен ошибкам. Различные алгоритмы обнаружения границ, такие как Canny, Sobel или Laplacian, имеют свои сильные и слабые стороны. Шум на изображении может вызывать ложное обнаружение границ, а объекты с низкой контрастностью могут привести к пропущенным границам.

Кроме того, точное подгонка геометрических моделей к обнаруженным границам для расчета размеров является сложной задачей. Объекты могут иметь нерегулярные формы, дефекты поверхности или вариации текстуры, которые могут запутать алгоритмы. Кроме того, обработка объектов со сложными трехмерными геометриями требует продвинутых алгоритмов 3D-реконструкции, которые являются вычислительно затратными и часто недостаточно точными.

Подводя итог, сложность достижения высокоточной измерительной проверки с помощью машинного зрения обусловлена сочетанием ограничений аппаратного обеспечения, оптических ограничений, внешних помех, проблем, связанных с плоскостностью объекта, и алгоритмических программных вызовов. Преодоление этих препятствий требует постоянных исследований и разработок в нескольких областях, включая оптику, электронику, информатику и науку о материалах. Решая эти проблемы, мы можем повысить точность и надежность систем машинного зрения для измерительной проверки, позволяя им соответствовать все более строгим требованиям современных промышленных приложений.