คู่มือการเลือกเลนส์สำหรับระบบวิชั่นเครื่องจักรสำหรับการใช้งานในอุตสาหกรรม

พารามิเตอร์เชิงแสงหลัก: ระยะภาพ (FOV), ระยะทำงาน (WD) และความยาวโฟกัส

ระยะภาพ (FOV) มีผลต่อความเหมาะสมของเลนส์วิชั่นของเครื่องจักรสำหรับการตรวจสอบบนสายการประกอบอย่างไร

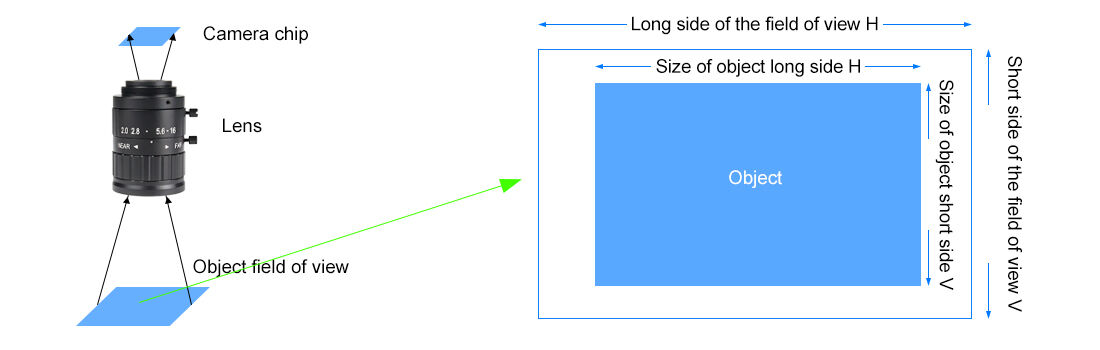

มุมมองของกล้อง หรือที่เรียกกันสั้นๆ ว่า FOV (Field of View) บ่งชี้พื้นที่ที่กล้องสามารถมองเห็นได้ในเวลาเดียวกัน ซึ่งมีความสำคัญอย่างยิ่งต่อการตรวจสอบผลิตภัณฑ์บนสายการประกอบ หากมุมมองแคบเกินไป ข้อบกพร่องเล็กๆ ที่อยู่บริเวณขอบอาจถูกมองข้ามไปโดยสิ้นเชิง แต่หากมุมมองกว้างเกินไป แต่ละพิกเซลจะครอบคลุมพื้นที่มากขึ้น ส่งผลให้รายละเอียดเริ่มพร่ามัวและคุณภาพความละเอียดลดลง มีสูตรที่ใช้งานได้จริงในการคำนวณค่า FOV ดังนี้: นำขนาดเซนเซอร์คูณด้วยระยะทางการทำงาน แล้วหารด้วยความยาวโฟกัส ตัวอย่างเช่น หากผู้ใช้งานต้องการให้ครอบคลุมทั้งหมดด้วยเซนเซอร์ขนาด 100 มม. พวกเขาอาจจำเป็นต้องเข้าใกล้วัตถุมากขึ้น หรือเปลี่ยนเลนส์อื่นทั้งหมด ขึ้นอยู่กับพื้นที่ที่มีอยู่จริง ตามรายงานอุตสาหกรรมบางฉบับที่มีอยู่ ปัญหาเกี่ยวกับระบบการมองเห็นเกือบหนึ่งในสามเกิดจากค่า FOV ที่ตั้งไว้ไม่เหมาะสมตั้งแต่แรก การกำหนดค่า FOV ให้ถูกต้องจึงเป็นสิ่งสำคัญ เพื่อให้ชิ้นส่วนทุกส่วนถูกสแกนอย่างครบถ้วน โดยไม่มีสิ่งรบกวนจากการเคลื่อนไหว (motion artifacts) ซึ่งจะช่วยให้ตรวจจับข้อบกพร่องได้รวดเร็วขึ้นในระหว่างกระบวนการผลิตที่ดำเนินไปอย่างรวดเร็ว

ปฏิสัมพันธ์ระหว่างระยะทำงานและระยะโฟกัสในระบบนำทางหุ่นยนต์และการตั้งค่าการมองเห็นแบบฝังตัว

ความสัมพันธ์ระหว่างระยะทางในการทำงาน (ช่องว่างระหว่างเลนส์กับวัตถุ) กับความยาวโฟกัสเป็นไปในลักษณะผกผัน ซึ่งมีความสำคัญอย่างยิ่งต่อระบบนำทางหุ่นยนต์และเทคโนโลยีการมองเห็นแบบฝังตัว เมื่อเราต้องการระยะทางในการทำงานที่ยาวขึ้น ความยาวโฟกัสก็จำเป็นต้องเพิ่มขึ้นด้วย หากต้องการรักษาภาพให้อยู่ในโฟกัส — ซึ่งเป็นสิ่งสำคัญยิ่งสำหรับหุ่นยนต์ที่เคลื่อนที่รอบๆ อย่างปลอดภัยโดยไม่ชนสิ่งของต่างๆ แต่ก็มักจะมีข้อจำกัดเสมอ การเพิ่มความยาวโฟกัสขึ้นจริงๆ แล้วจะทำให้ความลึกของสนามภาพแคบลง ส่งผลให้การปรับค่าให้แม่นยำพอดีกลายเป็นเรื่องยากอย่างยิ่ง สำหรับพื้นที่จำกัดที่อุปกรณ์ เช่น เครื่องตรวจสอบแผงวงจรพิมพ์ (PCB) ต้องสามารถติดตั้งได้ ความยาวโฟกัสที่สั้นกว่าจะช่วยให้เราเข้าใกล้วัตถุมากขึ้น ขณะยังคงมองเห็นรายละเอียดที่จำเป็นได้ การหาจุดสมดุลนี้อย่างเหมาะสมจะช่วยลดปรากฏการณ์ภาพเบลอจากการเคลื่อนไหวเมื่อวัตถุเคลื่อนที่ด้วยความเร็วสูง ผลการทดสอบในอุตสาหกรรมแสดงว่า ทุกครั้งที่ความยาวโฟกัสเพิ่มขึ้น ความละเอียดเชิงข้าง (lateral resolution) จะเพิ่มขึ้นประมาณ 15% ถึง 30% ซึ่งหมายความว่า ระบบที่ว่านี้สามารถระบุตำแหน่งเป้าหมายได้แม่นยำถึงระดับไมครอน สำหรับงานนำทางอัตโนมัติ

ความเข้ากันได้ของเซ็นเซอร์และมาตรฐานการติดตั้งเลนส์สำหรับการผสานรวมเลนส์วิชั่นเครื่องจักรอย่างเชื่อถือได้

พื้นที่ครอบคลุมของวงกลมภาพเทียบกับขนาดเซ็นเซอร์: เหตุใดการเลือกเลนส์วิชั่นเครื่องจักรที่ไม่ตรงกันจึงทำให้เกิดปรากฏการณ์เวนเนตติ้ง (vignetting) และสูญเสียความละเอียด

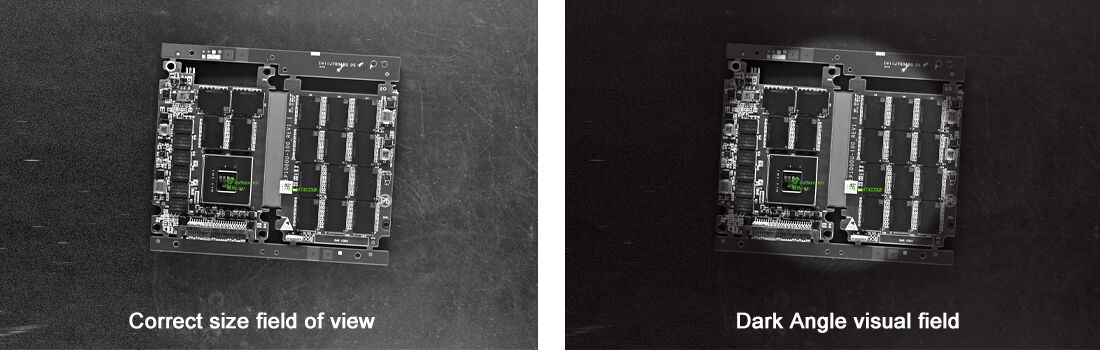

การเลือกผิด เลนส์มองเห็นด้วยเครื่องจักร สำหรับเซ็นเซอร์ เนื่องจากมันไม่ครอบคลุมพื้นที่เพียงพอ จึงก่อให้เกิดปัญหาเชิงแสงที่รุนแรงในขั้นตอนต่อมา หากเลนส์สร้างภาพวงกลมที่มีขนาดเล็กกว่าความต้องการของเซ็นเซอร์ เราจะสังเกตเห็นปรากฏการณ์ที่เรียกว่า 'วิกเนตติ้ง' (vignetting) ซึ่งทำให้มุมของภาพมืดลงอย่างมาก บางครั้งระดับความเข้มของแสงลดลงได้ถึง 80% นั่นหมายความว่าข้อมูลที่มีค่าจากบริเวณขอบเหล่านั้นจะสูญหายไปโดยสิ้นเชิง ผลลัพธ์ที่ตามมาจะยิ่งแย่ลงอีกเมื่อพูดถึงความละเอียดของภาพ ตัวอย่างเช่น เซ็นเซอร์ความละเอียด 12 เมกะพิกเซล ที่ใช้งานร่วมกับเลนส์ที่ออกแบบมาสำหรับรูปแบบขนาด 1/1.8 นิ้วเท่านั้น ประสิทธิภาพจริงในโลกแห่งความเป็นจริงจะลดลงเหลือเพียงประมาณ 8 เมกะพิกเซลสูงสุดเท่านั้น สำหรับผู้ที่ทำงานกับแผงวงจรพิมพ์ (PCB) ข้อบกพร่องด้านความละเอียดนี้อาจทำให้รอยร้าวขนาดเล็กมากที่มีความกว้างน้อยกว่า 10 ไมครอนมองไม่เห็นได้เลย หลักการทั่วไปที่ดีในการเลือกซื้อเลนส์คือ ควรตรวจสอบข้อมูลจำเพาะของเลนส์ว่าระบุไว้ว่า 'ภาพวงกลม' (image circle) ที่เลนส์สามารถสร้างได้มีขนาดใหญ่กว่าความยาวเส้นทแยงมุมของเซ็นเซอร์อย่างน้อย 10% หรือไม่

C-Mount กับ CS-Mount: การติดตั้งเชิงกล ระยะโฟกัสย้อนกลับ (Back Focal Distance) และข้อจำกัดในโลกแห่งความเป็นจริงสำหรับระบบขนาดกะทัดรัด

เกลียวของเลนส์แบบ C-mount (ที่มีระยะห่างจากฟลานจ์เท่ากับ 17.526 มม.) และเลนส์แบบ CS-mount (ที่มีระยะห่างจากฟลานจ์เท่ากับ 12.526 มม.) สามารถทำงานร่วมกันได้ทางกลไก แม้จะมีความแตกต่างอย่างมีนัยสำคัญในแง่ระยะโฟกัสย้อนกลับ (back focal distance) ก็ตาม เมื่อมีผู้พยายามติดตั้งเลนส์แบบ CS-mount เข้ากับกล้องแบบ C-mount โดยใช้แรงบังคับ จะทำให้เกิดภาวะโฟกัสคลาดเคลื่อนประมาณ 5 มม. ซึ่งอาจทำให้รายละเอียดเล็กๆ พร่ามัวลงจนถึงระดับความคลาดเคลื่อนเพียง 0.1 มม. ปัญหาเช่นนี้เกิดขึ้นบ่อยครั้งในการดำเนินการหุ่นยนต์แบบหยิบและวาง (robotic pick and place operations) กลับกัน หากนำเลนส์แบบ C-mount ไปติดตั้งบนตัวกล้องแบบ CS-mount จะต้องใช้แผ่นเว้นระยะพิเศษ (spacers) ซึ่งส่งผลให้โครงสร้างโดยรวมมีความมั่นคงลดลง โดยเฉพาะอย่างยิ่งในระบบที่ฝังตัว (embedded systems) ซึ่งมักประสบกับการสั่นสะเทือนอย่างต่อเนื่อง ผู้ผลิตอุปกรณ์ทางการแพทย์เข้าใจประเด็นนี้เป็นอย่างดี เนื่องจากอุปกรณ์ของพวกเขาจำเป็นต้องออกแบบให้สามารถติดตั้งภายในพื้นที่จำกัดมากเป็นพิเศษ ซึ่งมีปริมาตรประมาณ 50 ลูกบาศก์มิลลิเมตร ขนาดที่เล็กลงของเลนส์แบบ CS-mount ทำให้สามารถโฟกัสได้ในสถานการณ์ดังกล่าว ในขณะที่เลนส์แบบ C-mount ไม่สามารถเข้าถึงตำแหน่งโฟกัสได้ ผู้ใช้ส่วนใหญ่จึงยึดมั่นกับแนวทางปฏิบัติมาตรฐานเพื่อหลีกเลี่ยงปัญหาต่างๆ ระหว่างการติดตั้ง โดยทั่วไปแล้ว เลนส์แบบ CS-mount จะใช้กับเซนเซอร์ที่มีขนาดเล็กกว่าครึ่งนิ้ว ส่วนเซนเซอร์ที่มีขนาดใหญ่กว่านั้นจะใช้เลนส์แบบ C-mount

รูรับแสง ความลึกของสนามภาพ และตัวชี้วัดประสิทธิภาพเชิงออปติกที่สำคัญ

การปรับแต่งค่า F-Number: การสมดุลระหว่างการส่งผ่านแสง ความลึกของสนามภาพ และการเบลอจากการเคลื่อนไหวในการตรวจสอบความเร็วสูง

ในระบบการมองเห็นด้วยเครื่องจักรอุตสาหกรรม ค่า f-number (f/#) ควบคุมปัจจัยสำคัญสามประการพร้อมกัน ได้แก่ ปริมาณแสงที่ผ่านเลนส์เข้ามา ความลึกของช่วงภาพ (Depth of Field: DOF) และระดับความต้านทานต่อภาพเบลอจากการเคลื่อนไหว เมื่อกำหนดค่า f-number ต่ำ เช่น f/1.4 จะทำให้แสงผ่านเข้ามาได้มากขึ้นอย่างมีนัยสำคัญ ซึ่งเหมาะอย่างยิ่งสำหรับสภาพแวดล้อมที่มืด แต่ก็มีข้อเสียตามมา กล่าวคือ ความลึกของช่วงภาพจะตื้นมาก หากพื้นผิวของวัตถุที่กำลังตรวจสอบมีความไม่เรียบหรือความสูงไม่สม่ำเสมอ บางส่วนอาจอยู่นอกขอบเขตโฟกัส ในทางกลับกัน ค่า f-number ที่สูงขึ้น เช่น f/16 จะให้ความลึกของช่วงภาพที่กว้างขึ้นอย่างมีนัยสำคัญ ซึ่งจำเป็นสำหรับการวัดขนาดอย่างแม่นยำ อย่างไรก็ตาม สิ่งนี้จำเป็นต้องใช้เวลาเปิดรับแสงนานขึ้น จึงทำให้ภาพมีแนวโน้มเกิดปัญหาภาพเบลอจากการเคลื่อนไหวมากขึ้น โดยเฉพาะเมื่อตรวจจับวัตถุที่เคลื่อนที่ด้วยความเร็วสูงบนสายพานที่ทำงานด้วยอัตราความเร็วเกิน 1/10,000 วินาทีต่อเฟรม การหาจุดสมดุลที่เหมาะสมระหว่างความต้องการที่ขัดแย้งกันเหล่านี้ จำเป็นต้องพิจารณาอย่างรอบคอบทั้งเงื่อนไขการให้แสงและข้อกำหนดในการผลิต

- คำนวณระยะโฟกัสไฮเปอร์โฟคัลเพื่อรักษาความคมชัดทั่วทั้งโซนความคลาดเคลื่อนที่ยอมรับได้

- จับคู่รูรับแสงให้สอดคล้องกับความเข้มของสโตรบ—ความสว่างเกิน 50,000 ลักซ์ทำให้สามารถใช้รูรับแสง Æ'/8+ ได้โดยไม่เกิดสัญญาณรบกวนเพิ่มเติม

- ให้ความสำคัญกับรูรับแสง Æ'/4 ถึง Æ'/8 สำหรับการประยุกต์ใช้งานความเร็วสูงมากกว่า 92% (สมาคมการถ่ายภาพอัตโนมัติ, 2023)

การปรับสมดุลปัจจัยเหล่านี้ช่วยป้องกันการปฏิเสธชิ้นงานผิดพลาด (false rejects) ขณะยังคงรักษาระดับอัตราการผลิตไว้เหนือ 300 ชิ้นต่อนาที

MTF, การบิดเบือน และความคมชัด—ข้อกำหนดด้านเลนส์สำหรับระบบมองเห็นของเครื่องจักรส่งผลโดยตรงต่อความแม่นยำในการตรวจจับข้อบกพร่อง

ความสามารถในการตรวจจับข้อบกพร่องอย่างน่าเชื่อถือขึ้นอยู่กับปัจจัยหลายประการ รวมถึงฟังก์ชันการถ่ายโอนโมดูเลชัน (Modulation Transfer Function หรือ MTF) ระดับความผิดเพี้ยน และคุณภาพของความต่างของความเข้มระหว่างวัตถุ เมื่อค่า MTF ยังคงสูงกว่า 0.6 ที่ความถี่ไนควิสต์ (Nyquist frequency) ของเซนเซอร์ ซึ่งเป็นค่าที่เรียกกันทั่วไป เราจะได้ค่าการวัดขอบวัตถุที่มีความแม่นยำประมาณครึ่งพิกเซล ซึ่งมีความสำคัญอย่างยิ่งเมื่อต้องการตรวจหารอยร้าวขนาดเล็กเพียงไม่กี่ไมครอน การควบคุมความผิดเพี้ยนให้ต่ำกว่า 0.1 เปอร์เซ็นต์ จะช่วยหลีกเลี่ยงข้อผิดพลาดด้านเรขาคณิตที่น่ารำคาญซึ่งเกิดขึ้นระหว่างงานวัด และอัตราส่วนความต่างของความเข้มที่สูงกว่า 90:1 จะทำให้สามารถระบุปัญหาเล็กๆ ได้อย่างมีประสิทธิภาพ เช่น รอยออกซิเดชันบนพื้นผิวพื้นหลังที่มีลวดลายซับซ้อน พารามิเตอร์เหล่านี้ไม่ใช่เพียงแค่ตัวเลขบนกระดาษ แต่ส่งผลโดยตรงต่อผลลัพธ์ของการตรวจสอบในโลกแห่งความเป็นจริงทุกวัน

|

พารามิเตอร์ |

ผลกระทบต่อการตรวจจับข้อบกพร่อง |

ค่าความคลาดเคลื่อนที่ยอมรับได้ |

|

MTF @ 50 ไลน์ต่อมิลลิเมตร |

ความเห็นชัดของรอยขีดข่วน |

≥0.45 |

|

การบิดเบี้ยวตามแนวรัศมี |

ความผิดพลาดด้านมิติ |

≤0.15% |

|

อัตราส่วนความคมชัด |

การตรวจจับมลภาวะ |

≥80:1 |

ค่า MTF ที่ต่ำกว่าระดับที่เหมาะสม หรือความผิดเพี้ยนมากกว่า 0.3% ส่งผลให้เกิดผลลบเท็จในการตรวจสอบแผงวงจรพิมพ์ (PCB) ถึง 37% (Vision Systems Design, 2024) ดังนั้น ข้อกำหนดของเลนส์ระบบการมองเห็นด้วยเครื่องจักรจึงมีผลโดยตรงต่อความแม่นยำของการควบคุมคุณภาพ

ประเภทเลนส์ระบบการมองเห็นด้วยเครื่องจักรเฉพาะทางสำหรับงานอุตสาหกรรมที่ต้องการความแม่นยำสูง

เลนส์เทเลเซนตริกในงานมาตรวิทยา: กำจัดความคลาดเคลื่อนจากมุมมอง เพื่อให้ได้ความเสถียรของการวัดระดับย่อยพิกเซล

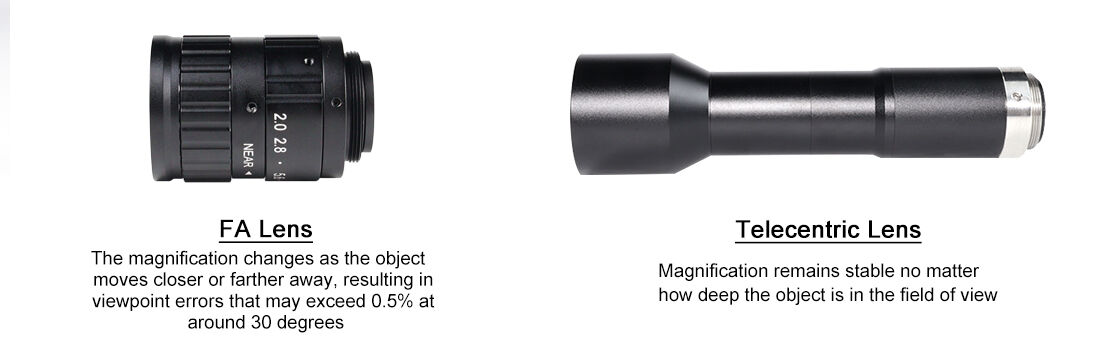

เลนส์เทเลเซนตริกมีความจำเป็นอย่างยิ่งสำหรับการวัดเชิงอุตสาหกรรมที่ต้องการความเสถียรของค่าการวัดในระดับย่อยพิกเซล เลนส์ทั่วไปมีปัญหาที่ค่ากำลังขยายเปลี่ยนแปลงไปเมื่อวัตถุเคลื่อนเข้าใกล้หรือไกลออกไป ทำให้เกิดข้อผิดพลาดเชิงมุม (perspective errors) ซึ่งอาจสูงกว่า 0.5% ที่มุมประมาณ 30 องศา แต่ด้วยเลนส์แบบเทเลเซนตริก รังสีหลัก (chief rays) ทั้งหมดจะคงอยู่ในแนวขนานกัน หมายความว่าค่ากำลังขยายจะคงที่ไม่ว่าวัตถุจะอยู่ลึกเพียงใดภายในขอบเขตของภาพ (field of view) ซึ่งมีความสำคัญอย่างยิ่งต่อการตรวจสอบ เช่น การจัดตำแหน่งแผ่นทองแดงบนบอร์ดวงจรพิมพ์ (PCB pad alignment) หรือรูปร่างฟันเฟือง (gear tooth profiles) โดยแม้แต่การบิดเบือนเล็กน้อยในระดับไมครอนก็อาจส่งผลให้คุณภาพของผลิตภัณฑ์เสียหายได้ สำหรับการตรวจสอบด้วยเครื่องวัดอัตโนมัติ (automated gauge checks) เลนส์เหล่านี้สามารถให้ค่าการวัดที่ทำซ้ำได้แม่นยำถึง ±0.01 มม. เนื่องจากขจัดข้อผิดพลาดในการปรับขนาด (scaling errors) ที่เกิดจากปัญหาเชิงมุมดังกล่าว นอกจากนี้ เนื่องจากไม่มีการบิดเบือนเชิงมุม (angular distortion) ให้ต้องกังวล การสอบเทียบ (calibration) จึงทำได้ง่ายขึ้นมาก และเวลาในการตั้งค่า (setup times) ลดลงประมาณ 30 ถึง 40 เปอร์เซ็นต์ เมื่อเปรียบเทียบกับการใช้เลนส์ทั่วไปในสภาพแวดล้อมการผลิตที่ต้องการความแม่นยำสูง

พร้อมที่จะเลือกเลนส์สำหรับระบบวิเคราะห์ภาพอุตสาหกรรม (Machine Vision Lens) ที่เหมาะสมแล้วหรือยัง?

เลนส์ที่เหมาะสมจะต้องสามารถสมดุลระหว่างมุมมองการทำงาน (FOV), ระยะทำงาน (working distance), ความเข้ากันได้กับเซ็นเซอร์ และตัวชี้วัดประสิทธิภาพ เพื่อให้สอดคล้องกับการใช้งานในภาคอุตสาหกรรมของคุณ การหลีกเลี่ยงการเลือกเลนส์ที่ไม่ตรงตามความต้องการ และการให้ความสำคัญกับข้อกำหนดหลักๆ จะช่วยให้มั่นใจได้ถึงความน่าเชื่อถือในการตรวจจับข้อบกพร่องและความแม่นยำของการวัด

สำหรับคำแนะนำด้านความเข้ากันได้ระหว่างเลนส์กับกล้อง ตัวเลือกพิเศษ (เช่น เลนส์เทเลเซนตริก - telecentric lenses) หรือบริการปรับแต่งเฉพาะทาง ขอแนะนำให้ร่วมงานกับผู้ให้บริการที่มีประสบการณ์ตรงในภาคอุตสาหกรรม HIFLY มีความเชี่ยวชาญด้านระบบวิเคราะห์ภาพอุตสาหกรรมมากว่า 15 ปี ครอบคลุมทั้งเลนส์ กล้อง และโซลูชันแบบบูรณาการ ซึ่งจะช่วยให้แน่ใจว่าเทคโนโลยีที่เลือกใช้นั้นสอดคล้องกับความต้องการในการผลิตของคุณ ติดต่อเราได้ทันทีวันนี้เพื่อนัดหมายการปรึกษาโดยไม่มีค่าใช้จ่าย เพื่อช่วยคุณเลือกเลนส์ที่เหมาะสมที่สุด