คู่มือการใช้แหล่งกำเนิดแสง LED สำหรับระบบวิชั่นเครื่องจักรในระบบที่ถูกควบคุมอัตโนมัติ

ระบบไฟ LED เป็นพื้นฐานสำคัญของระบบการมองเห็นของเครื่องจักรแบบอัตโนมัติที่เชื่อถือได้ — ความเร็ว ความเสถียร และความสม่ำเสมอของสเปกตรัมแสงโดยตรงมีผลต่อความแม่นยำของการตรวจสอบในสายการผลิตที่มีความเร็วสูง บริษัท HIFLY Technology (Shenzhen) ซึ่งดำเนินธุรกิจให้บริการโซลูชันการมองเห็นของเครื่องจักรทั่วโลกมาแล้ว 15 ปี นำเสนอระบบไฟ LED ระดับอุตสาหกรรม แสงสำหรับการมองเห็นด้วยเครื่องมือ (รับรองมาตรฐาน ISO 9001:2015) ให้กับลูกค้ากว่า 30 ประเทศ โดยสอดคล้องกับข้อกำหนดที่เข้มงวดของระบบที่ทำงานอัตโนมัติ ด้านล่างนี้ เราจะอธิบายอย่างละเอียดว่าเหตุใดระบบไฟ LED จึงจำเป็นอย่างยิ่ง พร้อมทั้งเทคนิคการให้แสงหลักและแนวทางปรับแต่งให้เหมาะสมกับวัสดุแต่ละประเภท

เหตุใดระบบไฟ LED จึงมีความสำคัญต่อประสิทธิภาพของแสงในการมองเห็นของเครื่องจักรที่เชื่อถือได้

หลักฟิสิกส์ของการประสานงานระหว่างแสงกับเซนเซอร์ในระบบอัตโนมัติความเร็วสูง

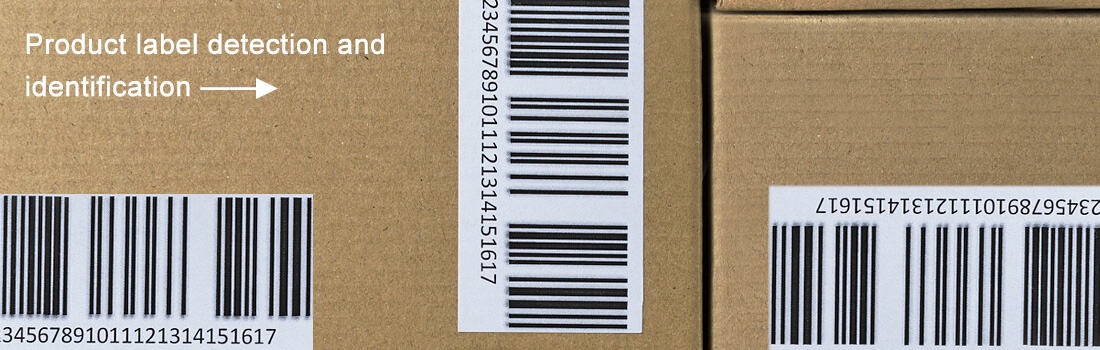

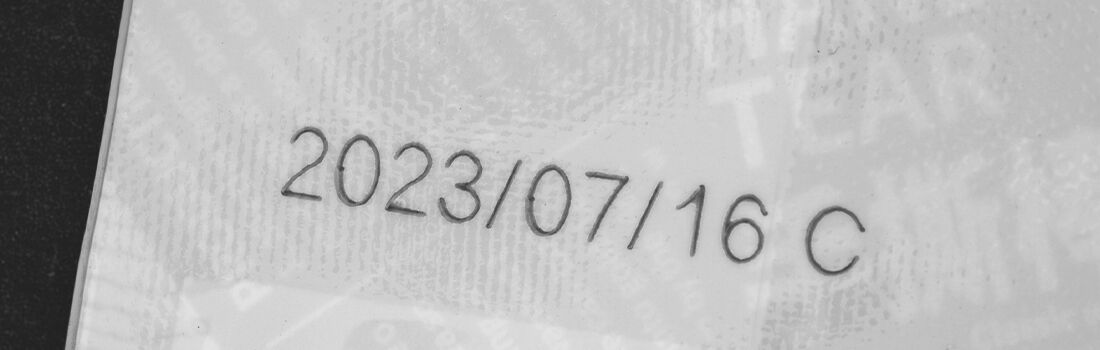

เพื่อให้ระบบอัตโนมัติความเร็วสูงทำงานได้อย่างเหมาะสม ช่วงเวลาที่แม่นยำระหว่างการกระพริบของแสงกับการเปิด-ปิดหน้ากล้อง (shutter) จะต้องตรงเป๊ะจนถึงระดับไมโครวินาที LED สามารถตอบสนองได้ภายใน 10 ไมโครวินาทีหรือน้อยกว่านั้น ซึ่งดีกว่าหลอดฮาโลเจนหรือหลอดฟลูออเรสเซนต์แบบดั้งเดิมอย่างมาก จึงไม่เกิดภาพเบลอจากการเคลื่อนไหวขณะตรวจสอบผลิตภัณฑ์อย่างรวดเร็ว ลองนึกภาพสายพานลำเลียงที่เคลื่อนที่ด้วยความเร็ว 5 เมตรต่อวินาที หากแหล่งกำเนิดแสงมีความล่าช้าแม้เพียง 1 มิลลิวินาที ก็จะทำให้เกิดการบิดเบือนของภาพถึง 5 มิลลิเมตร ซึ่งอาจส่งผลให้ชิ้นส่วนอิเล็กทรอนิกส์ขนาดเล็กถูกจัดจำแนกผิดพลาด นอกจากนี้ แหล่งกำเนิดแสงจะต้องคงความเสถียรโดยไม่มีการกระพริบ เพื่อให้ส่งปริมาณแสงเท่ากันไปยังแต่ละเฟรมของภาพ สิ่งนี้มีความสำคัญอย่างยิ่งต่อระบบการรู้จำตัวอักษรด้วยแสง (OCR) ที่ต้องอ่านฉลากบนบรรจุภัณฑ์มากกว่า 500 ชิ้นต่อนาที โรงงานผลิตเซมิคอนดักเตอร์ซึ่งตรวจจับข้อบกพร่องที่วัดได้ในระดับนาโนเมตร ต้องอาศัยแหล่งกำเนิดแสง LED ที่ควบคุมความแปรผันของความเข้มแสงให้ต่ำกว่า 0.1% ข้อกำหนดเหล่านี้สอดคล้องกับมาตรฐาน ISO 9022-18 และสอดคล้องกับแนวปฏิบัติที่ดีตามที่ผู้ผลิตส่วนใหญ่ยอมรับในปัจจุบัน

LED เทียบกับฮาโลเจนเทียบกับฟลูออเรสเซนต์: อายุการใช้งาน ความเสถียร และความสม่ำเสมอของสเปกตรัม

การให้แสงสำหรับระบบวิเคราะห์ภาพด้วยเครื่องจักร (Machine vision lighting) ปัจจุบันส่วนใหญ่ใช้หลอด LED เป็นหลัก เนื่องจากมีอายุการใช้งานยาวนานกว่า มีการควบคุมสีที่แม่นยำยิ่งขึ้น และมีความเสถียรในระยะยาว หลอดฮาโลเจนแบบดั้งเดิมจะลดความสว่างลงประมาณ 30% หลังจากใช้งานเพียง 1,000 ชั่วโมง ส่วนหลอดฟลูออเรสเซนต์ก็ไม่ได้ดีกว่ามากนัก เพราะอุณหภูมิสีของมันอาจเปลี่ยนแปลงได้สูงสุดถึง 300 เคลวิน (K) ต่อเดือน อย่างไรก็ตาม หลอด LED ระดับอุตสาหกรรมกลับให้ผลต่างออกไปอย่างชัดเจน หน่วยคุณภาพสูงเหล่านี้ยังคงรักษาความสว่างไว้ได้อย่างน้อย 95% ของค่าเดิม แม้หลังจากใช้งานต่อเนื่องเกิน 50,000 ชั่วโมงแล้วก็ตาม ความสม่ำเสมอดังกล่าวมีความสำคัญอย่างยิ่งในงานประยุกต์ที่เวลาเป็นปัจจัยหลัก เช่น การตรวจสอบบรรจุภัณฑ์แบบแผงยา (pharmaceutical blister packs) ระหว่างกระบวนการผลิต สิ่งที่ทำให้ LED โดดเด่นจริงๆ คือความสามารถในการปล่อยแสงที่มีความยาวคลื่นเฉพาะเจาะจงมาก เช่น LED คุณภาพดีหนึ่งตัวสามารถสร้างแสงสีแดงที่มีความยาวคลื่น 630 นาโนเมตร โดยมีความแปรผันของความยาวคลื่นน้อยกว่า 2 นาโนเมตร เมื่อเปรียบเทียบกับหลอดฮาโลเจนซึ่งกระจายพลังงานออกเป็นช่วงสีกว้างมาก ครอบคลุมประมาณ 40 นาโนเมตร ความเข้มข้นของสีที่สูงกว่าจาก LED ทำให้ได้ภาพที่ชัดเจนยิ่งขึ้นอย่างมากเมื่อใช้ตรวจหารอยขีดข่วนเล็กๆ บนพื้นผิวโลหะที่มันวาว ผู้ผลิตรายงานว่า เมื่อเปลี่ยนจากการใช้แหล่งกำเนิดแสงทั่วไปมาเป็น LED พิเศษเหล่านี้ จำนวนข้อบกพร่องที่พลาดการตรวจจับลดลงได้สูงสุดถึง 20%

เทคนิคการให้แสงหลักสำหรับการประยุกต์ใช้แสงในระบบวิชั่นของเครื่องจักร

การตั้งค่าแหล่งกำเนิดแสงสำหรับระบบวิชั่นของเครื่องจักรอย่างมีประสิทธิภาพ ส่งผลโดยตรงต่อความแม่นยำของการตรวจสอบในระบบที่ทำงานอัตโนมัติ การเลือกเทคนิคที่เหมาะสมจะช่วยลดการปฏิเสธเท็จ (false rejects) ให้น้อยที่สุด ขณะเดียวกันก็เพิ่มประสิทธิภาพในการตรวจจับข้อบกพร่องให้สูงสุด แม้กับวัสดุและคุณสมบัติพื้นผิวที่หลากหลาย

การให้แสงจากด้านหลัง (Backlighting) และการให้แสงแบบบริเวณสว่าง (Bright Field): การปรับแต่งการตรวจจับขอบให้เหมาะสมตามความสามารถในการสะท้อนแสงของพื้นผิว

การให้แสงย้อนกลับ (Backlighting) ทำงานโดยการจัดแหล่งกำเนิดแสงไว้ด้านหลังวัตถุ ซึ่งจะสร้างเงาที่มีคอนทราสต์คมชัด เหมาะอย่างยิ่งสำหรับการวัดขนาดและตรวจจับรูต่าง ๆ อย่างแม่นยำ ส่วนเทคนิคการให้แสงแบบไบรท์ฟิลด์ (bright field) จะส่องแสงในมุมเอียงต่ำจากด้านหน้าของวัตถุ ระหว่างประมาณ 10 ถึง 30 องศา เพื่อให้พื้นผิวของวัตถุเด่นชัดยิ่งขึ้น เมื่อนำทั้งสองวิธีนี้มาใช้ร่วมกัน จะสามารถใช้ประโยชน์จากความแตกต่างในการสะท้อนแสงของวัสดุแต่ละชนิดได้อย่างเต็มที่ ส่งผลให้ความแม่นยำในการตรวจจับขอบของชิ้นส่วนโลหะเพิ่มขึ้นประมาณร้อยละสี่สิบ เมื่อเปรียบเทียบกับการใช้แสงแบบกระจายทั่วไป (diffuse lighting) เพียงอย่างเดียว การรวมกันของเทคนิคทั้งสองวิธีนี้จึงช่วยลดข้อผิดพลาดในการวัดระหว่างกระบวนการขึ้นรูปแบบความแม่นยำสูง (precision machining) และยังช่วยให้หุ่นยนต์จัดตำแหน่งชิ้นส่วนได้อย่างถูกต้องอีกด้วย

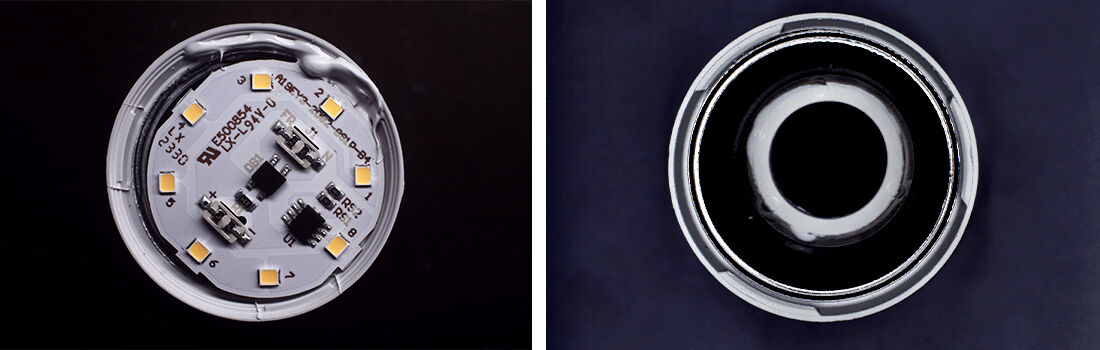

การให้แสงแบบดาร์กฟิลด์และโคแอ็กเซียล (Dark Field and Coaxial Lighting): การตรวจจับรอยขีดข่วนจิ๋วบนพื้นผิวที่มีความมันวาว

การให้แสงแบบสนามมืด (Dark field illumination) ทำงานโดยการสะท้อนแสงที่มุมต่ำกว่า 30 องศาจากข้อบกพร่องบนพื้นผิว ซึ่งทำให้รอยขีดข่วนเล็กๆ (น้อยกว่า 5 ไมครอน) มองเห็นได้ชัดเจน ในขณะที่แสงทั่วไปมักไม่สามารถจับรายละเอียดเหล่านั้นได้เลย สำหรับการให้แสงแบบโคแอกเซียล (coaxial lighting) แสงจะเดินทางไปตามแนวเส้นทางเดียวกันกับแกนของเลนส์กล้อง จึงช่วยลดหรือขจัดการสะท้อนรบกวนที่เกิดขึ้นบนพื้นผิวมันวาว เช่น อลูมิเนียมขัดเงา หรือกระจกที่เคลือบผิว งานวิจัยที่ตีพิมพ์เมื่อปีที่แล้วในวารสาร Optics Manufacturing ยังเปิดเผยว่า เมื่อผู้ผลิตนำเทคนิคทั้งสองแบบมาใช้ร่วมกัน สามารถตรวจพบรอยขีดข่วนบนพื้นผิวโลหะได้เพิ่มขึ้นถึง 32% เมื่อเทียบกับการใช้เทคนิคแบบใดแบบหนึ่งเพียงอย่างเดียว นอกจากนี้ยังลดจำนวนการแจ้งเตือนผิดพลาด (false alarms) ที่เกิดจากแสงสะท้อนรบกวนลงอีกด้วย เทคนิคเหล่านี้ได้กลายเป็นมาตรฐานทั่วไปในอุตสาหกรรมที่ให้ความสำคัญกับคุณภาพสูงสุด โดยเฉพาะในการตรวจสอบงานทาสีรถยนต์ และการตรวจสอบส่วนประกอบอิเล็กทรอนิกส์ ซึ่งแม้แต่ข้อบกพร่องที่เล็กที่สุดก็อาจส่งผลร้ายแรงในระยะยาว

การให้แสงด้วยเลเซอร์แบบมีโครงสร้างสำหรับการดึงข้อมูลโปรไฟล์ 3 มิติในการนำทางหุ่นยนต์

เมื่อแสงเลเซอร์ที่มีโครงสร้างส่องกระทบวัตถุเป็นรูปแบบเส้นที่วัดค่าอย่างแม่นยำแล้ว สิ่งที่เกิดขึ้นต่อไปนั้นน่าทึ่งมาก ลักษณะการบิดเบี้ยวของเส้นเหล่านี้จะบอกเราได้อย่างแม่นยำว่าวัตถุมีรูปร่างเช่นไร จนถึงระดับมิลลิเมตรสำหรับการสร้างภาพสามมิติ (3D reconstruction) สำหรับหุ่นยนต์ที่ต้องหยิบชิ้นส่วนจากภาชนะ ประกอบชิ้นส่วน หรือติดตามแนวรอยเชื่อมแบบเชื่อมโลหะ (weld seam) ข้อมูลความลึกนี้ทำให้หุ่นยนต์สามารถปรับเปลี่ยนเส้นทางการเคลื่อนที่ได้ทันทีขณะปฏิบัติงาน การทดสอบในสภาพแวดล้อมจริงแสดงให้เห็นว่าระบบนี้สามารถวัดซ้ำได้ภายในความคลาดเคลื่อน 0.1 มม. แม้กับรูปร่างที่ซับซ้อนมากก็ตาม ความแม่นยำระดับนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมต่าง ๆ เช่น การผลิตเครื่องบิน ซึ่งชิ้นส่วนจำเป็นต้องเข้ากันพอดีเป๊ะ หรือการจัดเรียงเซลล์แบตเตอรี่ซึ่งความคลาดเคลื่อนเพียงเล็กน้อยก็สามารถสะสมและส่งผลกระทบโดยรวมได้อย่างรวดเร็ว สิ่งที่ทำให้เทคนิคแสงที่มีโครงสร้าง (structured light) มีประสิทธิภาพโดดเด่นคืออะไร? กล่าวคือ ต่างจากกล้อง 2 มิติทั่วไปที่ทำงานได้ไม่ดีนักเมื่อวัตถุไม่อยู่ในทิศทางที่เหมาะสม เทคนิคนี้สามารถใช้งานได้ดีไม่ว่าวัตถุจะวางตัวในท่าใดหรืออยู่ตำแหน่งใดในพื้นที่ก็ตาม

การปรับแต่งแสงให้เหมาะสมกับวัสดุเฉพาะเพื่อความแม่นยำของแสงในการมองเห็นด้วยเครื่องจักร

การให้แสงแบบโดมแบบกระจายสำหรับการอ่านรหัส OCR บนบรรจุภัณฑ์แบบโปร่งแสง: กำจัดจุดร้อนที่เกิดจากการสะท้อนแสงแบบกระจก

บรรจุภัณฑ์ที่ใส เช่น ขวดพลาสติก ขวดแก้วฝ้า และแผงบรรจุเม็ดยาแบบบับเบิ้ลแพ็ก (blister packs) สร้างปัญหาจริงๆ ให้กับระบบการรู้จำอักษรด้วยแสง (optical character recognition: OCR) เนื่องจากแสงสะท้อนผิดปกติที่เกิดขึ้นซ่อนบาร์โค้ดและฉลากไว้ ทางออกคือ การใช้ไฟส่องแบบโดมแบบกระจายแสง (diffuse dome lighting) ซึ่งล้อมรอบวัตถุด้วยแสงที่สม่ำเสมอและนุ่มนวลทั่วทั้งด้าน พร้อมมุมการส่องที่เหมาะสมอย่างยิ่ง โคมไฟโดมเหล่านี้มีรูปร่างโค้งพิเศษภายในที่ทำหน้าที่กระจายแสงออกไปแทนที่จะปล่อยให้แสงสะท้อนกลับโดยตรงเข้าสู่กล้อง สิ่งที่เกิดขึ้นนั้นน่าทึ่งมากจริงๆ — แสงที่นุ่มนวลช่วยให้อักษรนูนเล็กๆ หรือรอยแกะสลักด้วยเลเซอร์ปรากฏชัดเจนขึ้นอย่างเห็นได้ชัด โดยไม่ถูกแสงล้นจนมองไม่เห็น ผลการทดสอบบางชุดในวงการบรรจุภัณฑ์แสดงให้เห็นว่า โคมไฟชนิดนี้สามารถเพิ่มอัตราความสำเร็จในการอ่านข้อมูลได้ประมาณร้อยละ 40 เมื่อเทียบกับไฟสปอตไลต์ทั่วไป บนสายการผลิตที่เคลื่อนที่เร็ว ซึ่งผลิตภัณฑ์มีลักษณะเป็นทรงกลมหรือโปร่งใสบางส่วน ผู้ผลิตจึงเลือกใช้โคมไฟโดมเหล่านี้ซ้ำแล้วซ้ำเล่า เพื่อให้ระบบการมองเห็น (vision systems) ของตนให้ผลลัพธ์ที่เชื่อถือได้

พร้อมยกระดับระบบอัตโนมัติของคุณด้วยการให้แสงสว่างหรือยัง?

ความเร็ว ความเสถียร และความหลากหลายของหลอดไฟ LED ทำให้ไม่สามารถแทนที่ได้ในการมองเห็นด้วยเครื่องจักรแบบอัตโนมัติ — แต่ความสำเร็จขึ้นอยู่กับการเลือกประเภท LED และเทคนิคการส่องสว่างที่เหมาะสมกับการใช้งานของคุณ สำหรับโซลูชันระบบให้แสงสว่างด้วย LED ระดับอุตสาหกรรม หรือเพื่อจับคู่ระบบให้แสงสว่างเข้ากับกล้องมองเห็นด้วยเครื่องจักรแบบเสริม (เช่นที่ HIFLY มีให้) ควรร่วมงานกับผู้ให้บริการที่เข้าใจความต้องการเฉพาะของระบบอัตโนมัติอย่างแท้จริง

ด้วยประสบการณ์ 15 ปีของ HIFLY ด้านการมองเห็นด้วยเครื่องจักร — ครอบคลุมทั้ง LED กล้อง และโซลูชันแบบบูรณาการ — จึงมั่นใจได้ว่าจะสอดคล้องกับความเร็วในการผลิต ขนาดของข้อบกพร่อง และความต้องการด้านวัสดุของคุณ ติดต่อเราในวันนี้เพื่อรับคำปรึกษาแบบไม่มีภาระผูกพัน เพื่อปรับแต่งระบบให้แสงสว่างของคุณให้เหมาะสมยิ่งขึ้น